微波干燥恒温控制系统的设计

莫 愁 陈 霖 陈 懿 陈欢欢

MO Chou CHEN lin CHEN yi CHEN huan-huan

(四川农业大学信息与工程技术学院,四川 雅安 625014)

(Sichuan Agricultural University,College of Information and Engineering Technology,Ya‘an,Sichuan 625014,China)

微波一般是频率为300 MHz~300 GHz的具有穿透特性的电磁波。微波加热利用的是介质损耗原理。物料中的水分子是极性分子,在微波作用下,其极性取向随着外电磁场的变化而变化[1-3]。工业发达国家微波干燥技术已在轻工业、食品工业、化学工业、农业和农产品加工等领域得到应用;中国微波干燥技术开始于20世纪70年代,目前很多农产品都成功应用了微波干燥[4]。但是微波干燥时温度的测量及控制仍然不够成熟[5]。普通微波干燥设备不能使作物的干燥温度稳定在一定的区间内,作物温度上升快,干燥后作物的品质也有比较大的波动,甚至有时作物会产生内部焦糊的现象,因此不能大范围推广使用[6]。为了达到自动控制干燥室温度,提高干燥速率和干燥品质,设计一种能够在微波干燥过程中自动控制干燥室内部温度,使作物干燥时的温度稳定在预设区间内,从而保证作物干燥的品质。

1 微波恒温控制系统的工作原理

为了使作物在微波炉中进行恒温干燥,对微波的工作状态进行控制,即通过微波炉的间断工作来实现恒温过程。根据作物特性,在单片机中的程序里设置相应的温度区间。通过温度传感器测量干燥过程中的实时温度,当达到温度上限时自动切断微波炉工作电源,使作物温度降低,直至温度下限时自动闭合微波炉工作电源,继续加热。通过微波炉的间断工作,进而实现恒温干燥,保护作物干燥品质。

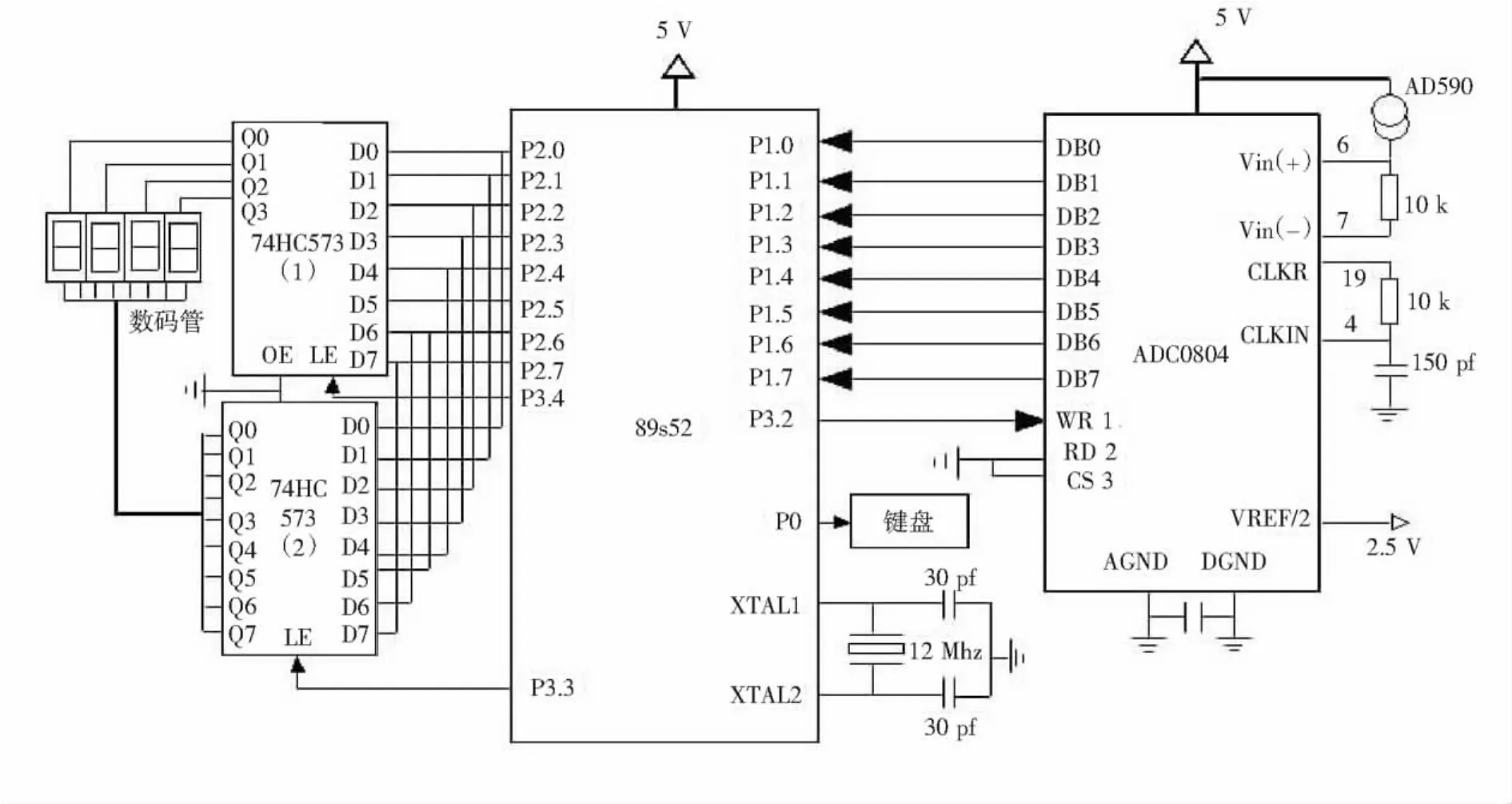

恒温控制系统中的测温电路是最重要的一部分,其电路图见图1。

2 微波恒温控制系统的结构组成

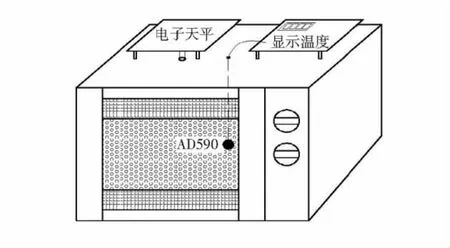

微波恒温控制系统由温度测量系统和质量测量系统两个部分组成,设备简图见图2。微波恒温控制系统实时检测微波炉干燥室内作物的温度和质量的变化,并由写入单片机的程序自动控制微波炉工作电源的开闭,使作物在一个固定的温度区间内干燥,从而实现恒温干燥。

3 微波恒温控制系统的硬件设计

恒温控制系统的硬件由AT89S52单片机、AD590温度传感器、ADC0804 A/D转换芯片、74HC573N锁存器、继电器和数码显示块等组成(见图3)。根据试验要求设计成温度测量及控制系统,其中温度测量系统是最重要的部分。

目前的温度传感器有热电偶温度传感器、红外温度传感器、光纤温度传感器等,但是都存在各种问题,如热电偶传感器在微波环境下受微波的影响很大,测温不准确;红外传感器测的只是样品的表面温度,不能测得样品的内部温度;光纤温度传感器造价太贵[7-9]。因此本系统选择半导体材料的AD590温度传感器。但是由于在微波场中的测温环境非常恶劣,将AD590二次封装入一端开口的薄壁金属管内,以避免微波对传感器造成损坏。

图1 系统测温电路图Figure 1 Temperature measurement circuit

图2 微波干燥恒温控制系统设备简图Figure 2 Schematic diagram of microwave drying temperature control system

图3 恒温控制系统硬件结构图Figure 3 Hardware structure temperature control system

4 微波恒温控制系统的程序设计

为了实现恒温控制的过程,系统的软件需要满足预定的工作流程,即读取温度。若低于下限,闭合微波炉工作电源;若高于上限,切断微波炉工作电源。通过对微波发生器的工作情况控制干燥室的温度,使其在许可区间内,进而达到恒温干燥的目的。程序设计流程见图4。

5 试验效果

将新鲜未脱壳花生以100 g为计量单位随机分成若干份,在不同条件下进行干燥试验。干燥功率分6个档位:1.20,2.36,3.52,4.68,5.84,7.00 W/g。试验选用1.20,2.36,3.52 W/g 3个功率进行验证实验。

5.1 无恒温控制系统试验结果

3 种不同功率连续干燥的试验结果见图5。由图5可以发现,功率越高花生失水速率越快,最高达3.2 g/min,最高温度可达100℃以上。在1.20 W/g的功率因素下,干燥1 h后失水31.4 g,部分花生焦糊,溢出少量花生油,干燥品质差;在3.52 W/g的功率因素下,仅仅干燥了20 min,花生便产生了焦糊现象,溢出大量花生油,干燥品质极差。

图5 花生的失水速率曲线图(无恒温控制)Figure 5 Water loss rate curve of peanut(Out of the system)

5.2 有恒温控制系统试验结果

使用相同批次花生作为试验材料,将温度区间设置为35~40℃。

在3种相同的功率因素条件下进行恒温试验,试验结果见图6。由图6可以发现,在3.52 W/g的功率下,干燥到第5分时数据显示其失水速率最大,达到了1.0 g/min,其他两种功率的最大失水速率均在0.8 g/min以下;当进入恒速干燥时(干燥15 min以后)花生的失水速率均在0.5 g/min以下;在3.52 W/g的功率下失水质量最大,达到了23.2 g。干燥完成后花生子叶外观正常,无花生油溢出,同自然条件干燥的花生基本无区别,干燥品质较好。

图6 花生的失水速率曲线图(恒温控制)Figure 6 Water loss rate curve of peanut(Under the system)

通过分析两种干燥环境下花生干燥后的数据及品质,可知该微波干燥恒温控制系统能够对被干燥作物的温度进行有效的控制,实现恒温干燥。

6 结束语

该微波恒温控制系统能够实时监测微波干燥室内部被干燥作物的温度以及质量,并通过控制微波炉工作电源的开闭实现间断性微波干燥,使被干燥作物的温度稳定在设定的区间内,保证了被干燥作物的干燥品质。经试验证明该系统能够较好的达到预定效果,实现微波干燥的恒温控制。

本试验系统以格兰仕WBBH0809型微波炉为平台,并添加自己设计制作的恒温控制系统、质量检测系统、制作成试验用的微波恒温控制系统试验设备。该系统以较小质量的作物样品作为试验对象取得了一定成绩,待到技术完善后,可以发展为流水线工作式的大型化的微波恒温干燥设备。

1 蒋德云,德泉,杰敏.微波干燥粮食的研究[J].粮油食品科技,2006,14(2):12~13.

2 祝圣远,国恒.微波干燥原理及其应用[J].工业炉,2003,25(3):42~45.

3 吕丽爽.微波干燥技术在食品中的应用[J].食品与机械,2006(5):119~122.

4 桂江生,应义斌.微波干燥技术及其应用研究[J].农机化研究,2003(4):153~154.

5 李建国,杨薇,黄小丽,等.微波干燥自动控制系统[J].安徽农业科学,2009,37(7):3 294,3 321.

6 张黎华,郑严.花椒的真空微波干燥[J].西南大学学报(自然科学版),2008,30(7):182~183.

7 潘志铭.微波加热中的温度检测[J].深圳大学学报(理工版),2002,19(2):81~84.

8 崔凤英,李莉.微波场的温度测量[J].工业计量,2002(5):36~37.

9 LI Z,Wang N.A microcontroller-based,feedback power control system for microwave drying processes[J].Applied Engineering in Agriculture,2006,22(2):309~314.