挤压式混凝土边墙施工技术在泽城西安水电站(二期)工程中的应用

赵中宇 曲小红

(1山西省水利建筑工程局太原030006 2山西省水利水电建设监理公司太原030002)

1 工程情况简介

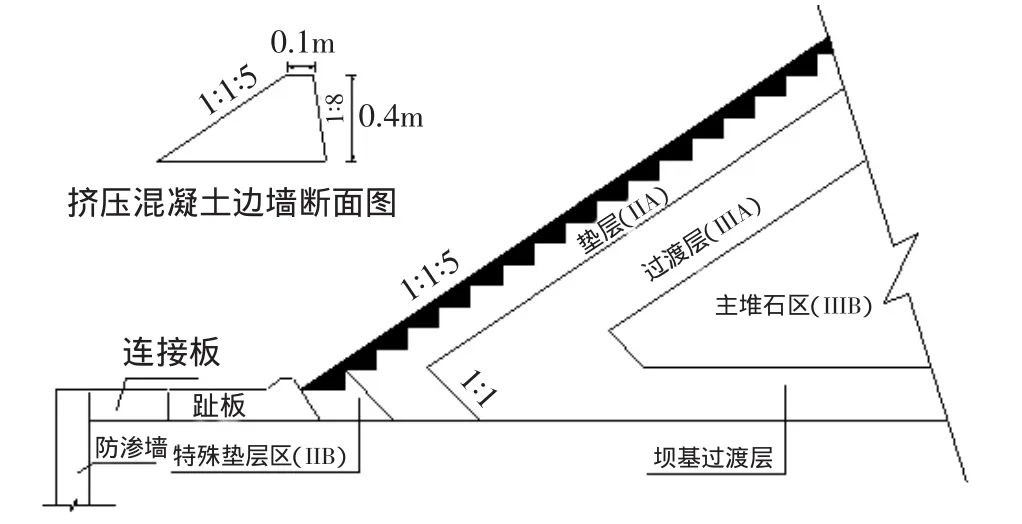

山西省泽城西安水电站(二期)工程地处山西省晋中市左权县境内清漳河干流上。工程枢纽大坝是山西省正在施工的第一座混凝土面板堆石坝,该大坝上游坡比为l:1.5,下游平均坡比为1:1.3。坝体填筑包括垫层料、特殊垫层料、过渡料、主堆石料填筑等,坝体基础为砂砾料软基,上游坝脚处为支撑面板的钢筋混凝土趾板,通过连接板与防渗墙连接(见图 1)。

图1 挤压边墙与坝体结构示意图

大坝于2010年3月31日开始填筑,由于工期很紧,上游存在交叉施工的问题,施工中还要经过一个汛期,度汛方案为:大坝填筑到一定高程后在左岸预留一过水通道用作超标洪水的泄洪;上游坝坡作防冲处理;过水通道用铅丝笼防护。传统的填筑上游固坡施工工艺为:垫层料超填、削坡、整坡、斜坡碾压、坡面防护等。这种方法无论对上游的填筑质量、大坝施工进度、避免交叉施工影响,还是对大坝的安全度汛都是不太理想的,最终大坝施工选择了挤压式混凝土边墙固坡新技术,取得了较好的效果,不仅满足了度汛和避免交叉施工的影响,填筑质量也有很大提高,而且作为主要因素,该技术的应用使得筑坝比计划工期提前了60天完工。本文就挤压式混凝土边墙施工技术及施工效果进行总结与探讨。

2 挤压式混凝土边墙的施工原理、技术要求及特点

2.1 工作原理

挤压式混凝土边墙施工技术是通过借鉴道路工程中的混凝土路缘石拉模施工技术而摸索出来的一种面板坝垫层料坡面施工的新技术,即在每填筑一层垫层料之前,沿上游垫层料设计边线用混凝土边墙挤压机连续挤压出一道混凝土小墙。待该边墙混凝土达到一定强度后,再在其下游铺填垫层料,碾压合格后再重复该工序进行坝体上升填筑,形成完整的、有一定强度的上游混凝土坡面。边墙挤压机的成型速度快,可保证坝体堆石料、过渡料、垫层料同步上升,均衡施工。

该技术于20世纪90年代末首先在巴西埃塔(ITA)面板堆石坝施工中成功应用,并很快在多个国家推广。我国于2001年开始对该项技术进行研究,2002年8月开始将该技术成功应用于公伯峡面板堆石坝工程,并先后在龙首二级站、芭蕉河、水布垭等多个面板堆石坝工程中成功推广应用。山西泽城西安水电站(二期)工程在我省首次应用该项技术。

2.2 技术要求

2.2.1 几何尺寸的确定

挤压边墙几何尺寸的确定主在有以下几方面的因素:

(1)迎水面坡度要与大坝设计的上游坡度一致;

(2)挤压式混凝土边墙墙体高度取决于垫层料的铺设厚度,而垫层料的铺设厚度是根据设计的技术参数,用设计的筑坝材料通过碾压试验后获得,泽城西安水电站大坝垫层料压实后的单层厚度为40 cm。

除上述两项因素外,还需考虑其稳定性和能够抗击振动碾挤压的强度要求及施工的便利等。

2.2.2 挤压边墙的强度和透水性要求

混凝土面板堆石坝,筑坝材料决定了整个坝体(面板混凝土除外)是一个半刚性体且具有一定的透水能力,与混凝土坝相比有较大的变形,混凝土挤压边墙必须能随着垫层料或者说整个坝体的变形而变形,保证挤压边墙与垫层料接触紧密,不产生脱空现象。所以,挤压边墙的弹性模量和透水性要与垫层料大体一致。同时,还必须顾及到混凝土的速凝,否则将会影响垫层料的填筑进程。此外,在施工中还要特别注意外观质量,表面平整度对于减少对面板的约束、减少面板裂缝有着非常重要的意义。

2.3 技术特点

挤压式混凝土边墙施工工艺与传统施工工艺比较,具有以下特点:

(1)替代了上游坡面的超填、削坡、斜坡碾压、坡面防护等施工环节,简化了施工工序,减少了施工干扰,节省资源,节约投资,加快了坝体填筑进度。泽城西安水电站采用该项技术,有效地避免了上游坝坡削坡与防渗墙交叉施工的干扰。

(2)垫层料的碾压由水平碾压取代了传统工艺中的斜坡碾压,不仅提高了上游坡面垫层料的密实度,提高了垫层料的碾压质量,而且施工机械相对简单,减少了设备的投入。

(3)混凝土边墙在上游坝面形成一层整洁、美观、规则、坚实的支撑面,有利于后续面板的施工,同时也有利于坝前趾板区灌浆、防护、宽槽回填的施工。

(4)泽城西安水电站大坝填筑存在施工中度汛的问题,采用斜坡碾压,在汛期到来前必须进行专门的防护措施,汛后大坝填筑到顶后,在削坡和碾压中,可能使得汛前的防护遭到破坏,须进行二次防护。其缺点一是造成了成本较高的垫层料的浪费,更主要的是两次防护处理极易造成坡面上垫层料的缺损,从而对面板和大坝的质量产生不利影响。而混凝土挤压边墙提高了坡面对汛期洪水的抗冲刷能力,坡面无雨水冲刷拉槽现象,勿需进行专门的坝坡防护,有利于安全度汛。

(5)机械设备操作简单,施工方便、快速。

3 混凝土配合比设计

挤压混凝土边墙的材料组成主要有水泥、粗细骨料、水、外加剂等。按照挤压边墙的技术要求,挤压边墙混凝土配合比的设计要考虑三方面的因素:一是挤压机挤压出的混凝土密实度能否满足与垫层料基本一致的渗透要求;二是挤压混凝土的强度和弹性模量能满足设计要求;三是配合比可施工性的要求,能否满足不对面板产生强约束的功能要求。具体指标如下:

(1)混凝土为干硬性混凝土,混凝土骨料粒径不大于20 mm,坍落度为零;

(2)弹性模量指标宜控制在5 000 MPa以下;

(3)28d 抗压强度为 3~8 MPa,2~4 h 抗压强度应满足挤压成型边墙在垫层料振动碾压时不出现坍塌为原则;

(4)密实度宜控制在2.1~2.3 g/cm3,尽可能接近垫层料的压实密度;

(5)渗透系数10-3~10-4cm/s,尽可能接近垫层料的渗透系数。

根据混凝土强度范围,常用混凝土的配合比见表1。

表1 常用挤压边墙混凝土配合比表

4 施工工艺及操作要点

4.1 施工工艺流程

泽城西安水电站大坝挤压边墙断面为梯形,高度40 cm,顶宽10 cm,上游坡比(i1)与大坝垫层料坡比一致,下游坡比(i2)一般为8:1。挤压边墙在每一层垫层料(小区料)填筑施工之前施工,其施工工艺流程为:作业面平整与检测→测量放线→挤压机就位→搅拌车运输卸料→边墙挤压→表面及层间缺陷处理→端头边墙施工→垫层料摊铺、碾压→取样检验→验收合格后进入下一循环。挤压边墙及坝体填筑施工顺序见图2所示。

图2 挤压边墙、ⅡA、ⅢA、ⅢB施工顺序图

4.2 施工操作要点

4.2.1 作业面平整与测量放样

人工修整施工作业面,其平整度控制在±2.0 cm以内,以保证边墙挤压成型后平整、直顺。

施工放样采用全站仪,沿坝轴线方向每隔10 m设一个控制点(控制点与上游面的距离根据挤压机的宽度确定),并用水泥钉或钢筋桩固定挂线,标识出挤压机行走路线。

4.2.2 挤压机就位

挤压机采用机械吊运就位,利用机械自备的水平尺或垂直刻度调整挤压机垂直方向和行走路线(平行机身)方向,使其处于水平状态,进行起点就位和定向调整,安放、固定挤压边墙起头的端头挡板。施工时应注意:

(1)调节挤压机机身,使其处于水平状态;

(2)校核挤压机轮高,使挤压边墙墙体高度符合设计要求;

(3)考虑到面板堆石坝施工期存在沉降变形,挤压边墙施工应根据沉降变形规律沿设计坡面线预留盈、亏坡幅度,以适应坝体变形;

(4)根据测量结果确定挤压边墙的边线,在边线上分段挂线标识出挤压机行走路线。

4.2.3 挤压边墙施工

(1)挤压边墙混凝土在搅拌站集中拌制,用自卸汽车或混凝土罐车运输至施工现场。

(2)混凝土挤压施工时,在边墙挤压机进料口均匀喷洒液态速凝剂。

(3)边墙混凝土挤压施工

a.根据测量边线,专人控制挤压机行走方向,以保证边墙浇筑成型精度控制在规定偏差范围内,自卸汽车或混凝土罐车卸料后,人工进料。边墙挤压机施工速度宜控制在30~50 m/h。

b.施工中应派专职人员,对出现的位置及外形尺寸误差、边墙垮塌等质量缺陷进行人工修补处理。

c.自卸汽车或混凝土罐车卸料始末产生的分离粗骨料应作废料处理。

4.2.4 边墙端头混凝土施工

边墙两岸端头混凝土利用组合钢模板或木模板,采用人工进料、分层夯实,分层厚度不大于10 cm,并按规定的配合比量喷洒速凝剂,1 h后拆模。

4.2.5 表面及层间缺陷修补

对挤压成型后边墙表面缺陷和层间台口,采用与混凝土边墙同种材料的细料补填,辅以用人工及时进行修整、补平、拍实。

4.2.6 垫层料摊铺、碾压

挤压边墙成型2 h后开始垫层料摊铺。垫层料卸料方向与边墙轴线一致,卸料位置距边墙不小于50 cm,采用机械辅以人工,按碾压试验确定的松铺厚度进行摊铺,4 h后开始碾压。

垫层料采用自行式振动碾辅以振动平板夯碾压,钢轮距挤压边墙内边线约40 cm,依据现场碾压试验确定的试验参数控制碾压质量。贴近边墙处及边角部位采用30kN振动平板夯夯击8~10遍(夯击次数预先通过试验确定)。由于垫层料碾压后的表面平整度对混凝土挤压边墙的平直度影响较大,因此垫层料碾压后,现场布设方格网,以成型的挤压边墙高程为依据,采用人工补料等方法。用靠尺和水平尺随时检测,使挤压边墙内侧垫层料的平整度及高差控制在±2.O cm以内。

5 质量控制

(1)施工前,进行混凝土配合比设计及其优化,其抗压强度、弹模、渗透系数、密实度等指标应满足设计要求;同时挤压机对混凝土配合比比较敏感,稍干和稍湿的混凝土都对挤压机的行进速度有影响,配合比设计和优化时应综合考虑。(2)拌和站设专职试验、质检人员,严格把关,严格按批准的混凝土配料单进行配料,控制边墙混凝土拌和质量。

(3)挤压机水平行走偏差控制在±2.0 cm以内,确保挤压墙的坡面平整度满足面板坝施工规范对垫层料坡面(+5~-8 cm)的表面平整度要求。

(4)挤压机行走速度控制在30~50 m/h,保证混凝土密实度和边墙表面平整度。

(5)现场速凝剂的喷洒要均匀、适速,保证其掺量和质量。

(6)垫层料碾压施工宜在挤压混凝土边墙施工后2~4 h后进行。

6 需进一步研究探讨的问题

6.1 对材质的优化

挤压式混凝土边墙为低强度、低弹性模量的干硬性混凝土,在采用不同材料(如天然筛分料或人工轧制料)的垫层料时,挤压式边墙混凝土的物理力学性能(如渗透性和弹性模量等)如何能尽量接近碾压后垫层料性能,适应面板变形要求,应在混凝土配合比设计时重点考虑。

6.2 设备完善

该项施工技术基本成熟,但在施工过程中,发现挤压边墙层与层之间易产生错台,设备有提升的空间,需对边墙挤压机进行改进和完善,能更适应多种配比混凝土挤压施工,更易操作。

6.3 边墙混凝土强度的确定

挤压式混凝土边墙混凝土的强度大体有一个取值范围,究竟在这个范围的那一点,不得而知,因为挤压式混凝土边墙混凝土的强度取决于垫层料压实后的弹性模量,而垫层料压实后的弹性模量现场并无检测方法,需室内模拟实验,尽管室内试验非常困难,也很难模拟现场垫层料的压实情况,即使如此,仍然希望通过大量的室内试验,根据不同的材质和技术参数能够提供一些权威的统计资料。这样现场能够根据实际情况进行查找和比对,选择一个近似于垫层料弹性模量所匹配的混凝土强度,使得挤压式混凝土边墙和垫层料的变形同步耦合,从而保证不会由于垫层料的变形产生脱空现象。否则会对面板质量甚至大坝的安全构成威胁。目前这部分工作存在很大欠缺,需进一步研究。

7 结束语

挤压式混凝土边墙施工技术,在我国多个已建和在建的混凝土面板堆石坝成功应用,实践证明,挤压式混凝土边墙施工技术是一项简单易行的新型技术,对加快施工进度、提高垫层料碾压质量有着显著的作用。挤压式混凝土边墙施工技术简化了坡面施工工序、节省了填筑材料、降低了碾压的工作量,具有明显的社会效益和经济效益。

随着国内混凝土面板堆石坝建设项目数量的快速增长,该技术具有很好的应用前景。另外在堤坝加固,农水项目的斗、农渠,过水围堰等工程中进行推广应用,也会有较好的发展前景。