2×220mW机组烟气脱硫GGH换热元件技术改造

王传栋,梁福建,时世明

国华徐州发电有限公司,江苏徐州 221166

1 概述

国华徐州发电有限公司#7、8炉2×2 20mW机组烟气脱硫工程,采用石灰石-石膏湿法烟气脱硫工艺,处理2台220mW机组的锅炉100%烟气量.FGD装置由上海龙净环保科技有限公司设计,采用湿式强制氧化、石灰石-石膏回收工艺,为两炉一塔制。吸收塔采用三层喷淋两级除雾,脱硫GGH由豪顿华生产,换热元件波型为DU 型,传热表面积:10 524m2(单面),气流布置:原烟气向下,净烟气向上。每炉设一台增压风机与两台引风机配套运行来克服FGD系统阻力,风机出口紧靠GGH的紧凑布置,采用“两炉一塔”型式的脱硫装置,于2006年11月27日投产。

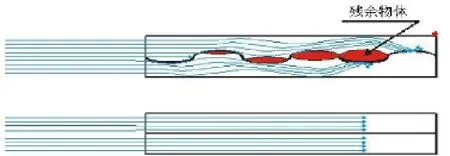

自脱硫投运以来,即存在GGH换热元件易堵灰,GGH差压大等问题,严重影响了脱硫投运率和效率。虽然采取了一些补救措施,但无法从根本上解决问题。2010年6月1日至2010年6月14日利用脱硫小修机会对GGH进行化学清洗除垢。在检查中发现,GGH大部分换热元件已经变得松散和波纹板下滑错位,一部分换热元件已经变得凌乱和塌陷,65%的换热元件发生严重腐蚀,并且随着时间的推移,换热元件的破坏和腐蚀会进一步加剧。

换热元件损坏、堵塞情况

2 GGH堵塞的危害

由于我公司脱硫系统为两炉一塔布置,GGH换热元件堵塞后,轻者造成增压风机阻力增大、两台增压风机并列运行困难,曾发生增压风机严重“喘振”现象,脱硫电耗增加;堵塞严重时会造成增压风机失速,振动超标,风机无法并列运行,导致旁路挡板门不能关闭,脱硫投运率降低、脱硫效率无法保证,甚至造成风机轴承体损坏或叶片疲劳损坏,对锅炉炉膛负压影响较大,威胁锅炉安全稳定运行。

3 GGH换热元件堵塞的原因分析及改造

3.1 GGH换热元件波形的分析

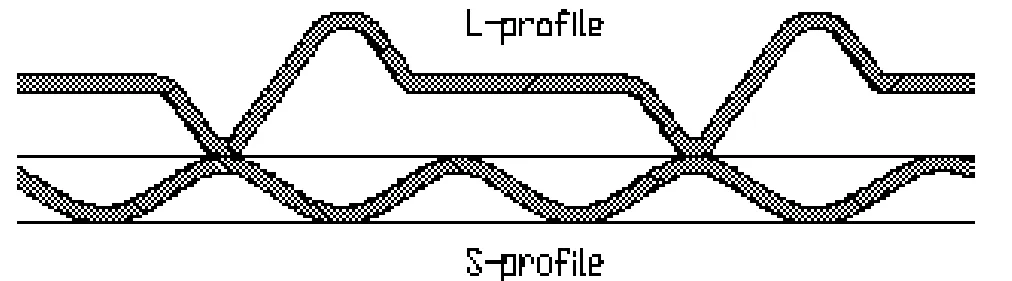

早期投运的GGH为了考虑传热效率普遍采用D波形 - 紧密形使得进入GGH石膏和少量飞灰粘结在换热元件经冲洗后在直纹与斜纹交接处残留物较多无法清洗,而采用L波形-大通道就较容易清洗,以下波形图及冲洗效果图说明GGH加热元件波形的选择也是至关重要的。

a. 波形图D波形-紧密型 L波形-大通道

b. L波形-大通道换热元件与D波形-紧密形换热元件冲洗效果对比图

紧密形换热元件冲洗后在直纹与斜纹交接处残留物较多无法清洗干净,随着冲洗次数的增加,每次的残留物沉积越来越厚越来越凝固至堵塞全部空间,当高压水冲洗起不到清除效果时就会严重影响机组的正常运行。

选用的L型大通道换热元件,冲洗动能可保持较长的时间冲洗效果好.

3.2 GGH换热元件波形选型

在进一步对GGH换热元件进行分析中表明:原设计中由于过多地考虑了GGH的换热量,使净烟气温度达到要求(脱硫系统净烟气排出温度在95℃左右),过多地重视了加热元件的换热效率采用原换热波型也不利于元件的清洗,不适用于烟尘及杂质较多的烟气加热。国华徐州发电有限公司通过多方调研与实地考察,最终确定了选用江苏金羊能源环境工程有限公司引进德国专利的L波形 -大通道换热元件,改造从保证出口烟温、GGH压差能长期稳定运行并确保换热元件寿命的可行性考虑:

1)适当增加GGH换热元件的高度,增加烟气流道通路面积,保证净烟气出口温度达到设计要求,增加GGH的有效可投入率,最终达到节能减排的目的;

2)换热元件钢板采用干法静电喷涂工艺确保加热元件边缘及各面涂搪的均匀、光滑,从而使石膏和飞灰粘结加热元件的面积减少,降低堵塞的几率。从L波形剖面图可以看出该项设计及制造工艺使的石膏和飞灰粘结换热元件的面积明显减少。

4 GGH换热元件改造实施

1)更换大波纹直通道(L型)换热元件将原来的紧凑型换热元件(DU 型)更换为大波纹直通道(L 型)换热元件。其特点为:采用日本新日铁生产的涂搪专用钢板及进口的优质釉粉;

2)采用日本新日铁生产的涂搪专用零碳钢板(含碳量低于0.0015%);

3)进口的国际优质品牌釉粉-FERRO;

4)干法静电喷涂工艺生产的高质量产品;

5)GGH改造数据。

(1)元件波形:L型(大通道型);

(2)换热元件高度:460mm;

(3)换热面积:10 462m2(单面);

(4)元件重量:约80t;

(5)总压降:<800Pa;

(6)净烟气排烟温度:≥ 80℃。

2011年3月23日~2011年4月2日,对GGH换热元件进行了改造。本工程历时11天,完成了#2脱硫岛GGH换热元件改造工作,主要更换GGH搪瓷传热元件一套,共计336箱,重约87吨。更换GGH换热元件上部径向密封片一套,含螺栓、螺母、垫圈。并对径向、轴向、环向密封间隙进行了调整,共计花费成本208万元。

更换后的大通道(L型)换热元件

5 改造后要达到的主要目标

1)在设计煤种100%负荷工况参数下,入口原烟气温度在大于或等于设计温度时,烟气换热器出口净烟气温度在80℃以上。通过优化设计,以确保经济适用的加热系统;

2)设计工况100%负荷,烟气换热器净烟气、原烟气侧压降和≤800Pa。能长期稳定运行,无需进行停机人工冲洗;

3)净烟气排烟温度:烟气换热器的净烟气出口烟温在设计工况机组100%负荷条件下>80℃;

4)换热元件必须能承受温度350℃,压力为1.5MPa的蒸汽由

上、下枪同时进行每天不少于六次(每次1小时)在线吹扫以及必要的15Mpa高压水清洗;

5)换热元件设计使用寿命大于60 000小时。在设计使用寿命内,应保证换热元件无严重腐蚀;

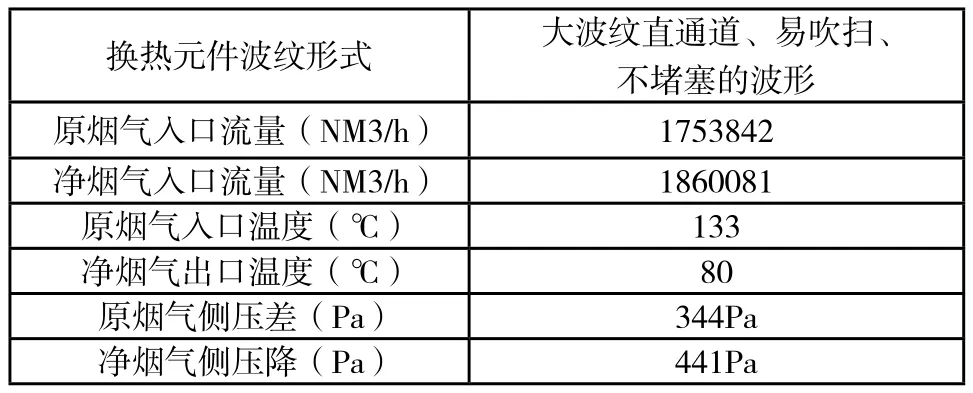

6)GGH改造后的性能参数:设计工况(100%工况)。

换热元件波纹形式 大波纹直通道、易吹扫、不堵塞的波形原烟气入口流量(NM3/h) 1753842净烟气入口流量(NM3/h) 1860081原烟气入口温度(℃) 133净烟气出口温度(℃) 80原烟气侧压差(Pa) 344Pa净烟气侧压降(Pa) 441Pa

6 改造效益

6.1 改造后效果

1)改造后GGH 压差降至原来的50%,单侧压差在400Pa以下,保证了GGH和脱硫系统的稳定运行;

2)脱硫系统投运率保证在95%以上。在系统正常运行的情况下,不需要进行离线人工 高压水冲洗,如果半年中锅炉有停炉时间,可利用停炉机会进行检查冲洗;

3)改造后脱硫系统能耗明显降低,而且能保证增压风机运行稳定、安全。满负荷时增压风机的电流由原来的220A降至180A;

4)无需进行停机人工冲洗,脱硫系统运行维护成本大大降低。

6.2 经济性分析

增压风机节能(计算):

改造后2 台增压风机运行在180A,改造前2台增压风机电流220A(满负荷)增压风机电流下降约40A。

按照每年运行5500 小时计算,每度电0.43元计算:

节约能耗公式:P =V 'DI ' 3Cosj V:【风机电压(6 000V)DI:改造后下降电流(40A)】。

2*6000*40*1.732*0.9*5500*0.43/1 000=177万元

每年可节约177万元。

7 结论

将原来的紧凑型换热元件(DU 型)更换为大波纹直通道(L型)

换热元件,从根本上解决了GGH换热元件易堵灰,GGH差压大等问题;提高了GGH运行的可靠性和使用寿命;提高了脱硫投运率和效率;脱硫GGH换热元件技改的经济效益和社会效益是显著的。

[1]李继莲.烟气脱硫实用技术[M].中国电力出版社,2011(4).

[2]郭东明.脱硫工程技术与设备[M].化学工业出版社,2007(5).

[3]孙克勤.电厂烟气脱硫设备及运行[M].中国电力出版社,2007(4).