内循环串行流化床生物质催化热解试验研究

叶江明, 潘其文, 张会岩, 王邓惠, 何光莹, 肖睿

(1.南京工程学院 能源与动力工程学院,南京 211167;2.东南大学 能源与环境学院,南京 210096)

近年来,在能源危机与气候变化背景下生物质热解液化制取生物油技术在国内外迅速发展,被认为是本世纪最具发展潜力的生物质利用技术之一.与生物质原料相比,生物油具有能量密度高、易储存和运输方便等显著优点,可以应用于工业锅炉、燃气轮机等设备,精制后还可以用来代替燃油、制备化学品[1-2].

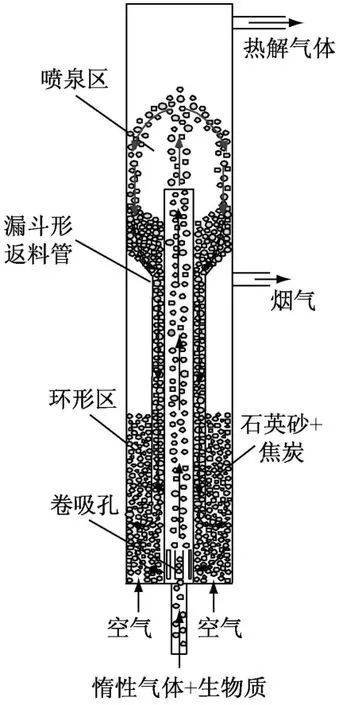

为了实现自热式热解,笔者设计了新型内循环流化床反应器,鉴于其结构特点称之为内循环串行床(internally interconnected fluidized bed,IIFB).反应器结构如图1所示,中心安装导向管,漏斗型料腿气固分离和返料机构与导向管同轴布置.导向管喷动区与上部喷泉区为生物质热解床,外面环形区域为焦炭燃烧床,导向管底部开有槽型孔结构,连接内外2个床,实现相互之间物质和能量的交换.该反应器用于生物质快速热解制油的流程为:生物质原料和惰性气体(N2)从床体底部的喷动管给入,进入热解床内后,气体扩张将燃烧床中温度较高的石英砂等热载体颗粒卷吸入热解床.生物质颗粒在导向管内上升的过程中与热颗粒和壁面进行接触,温度迅速升高发生热解反应,产生热解气体和焦炭.热解气体经上出口进入凝汽器快速冷凝后可以获得液体产物(生物油);焦炭与石英砂上升至最大高度后回落,顺着料腿滑入燃烧床中,焦炭在空气中进行燃烧反应,石英砂等热载体重新被加热至高温,进入下一个循环.

图1 内循环串行床热解装置示意图Fig.1 Schematic of internal interconnected fluidized bed(IIFB)pyrolysis device

该装置的优点是:充分利用热解副产物实现自热式热解制油.当采用催化剂与石英砂混合物作为热载体颗粒进行催化热解反应时,催化剂表面的积炭可通过燃烧反应及时除去,可在一个装置中完成催化剂再生.与典型的双床流化床热解装置[3-4]相比,IIFB在功能上相似,但结构则大为简化.

1 试验部分

1.1 试验装置

图2为试验装置系统示意图.试验载气(N2)采用钢瓶气提供,流量使用质量流量计测定;加料采用单级螺旋加料器,最大加料量为1.0 kg/h.变频器用于调节电机转速,进而调节给料机的给料量.

图2 试验装置示意图Fig.2 Schem atic of the experimental device

热解装置主体包括热解反应器、电加热炉及温控系统.生物质热裂解反应前所需要的热量由电加热炉提供,分上下二段,由炉体壁面温度自动控制.床内布置4个温度测点,分别为导向管中部、环形区及上下2个出口,喷动气进口温度和热解气体出口温度也设有相应的温度测点.旋风分离器出口和凝汽器之间的连接管处设有电加热带以保证温度不低于350℃,以免挥发分在管内冷凝.

产物收集与分析系统.采用球形冷凝管作为冷凝设备,为保证气体中的生物油充分冷凝,采取两次冷凝方式.高温热解蒸气与N2的混合气流入凝汽器中,在凝汽器中冷凝成液体生物油,靠重力及混合气的带动作用沿换热管自动流下,流入底部的三口烧瓶中.不可冷凝气体则被冷却至室温排空.

1.2 试验材料和催化剂

试验所用材料为松木木屑.试验前将木屑破碎后筛分,选取粒径为0.6~1.0 mm,自然风干,木屑的理化特性示于表1.

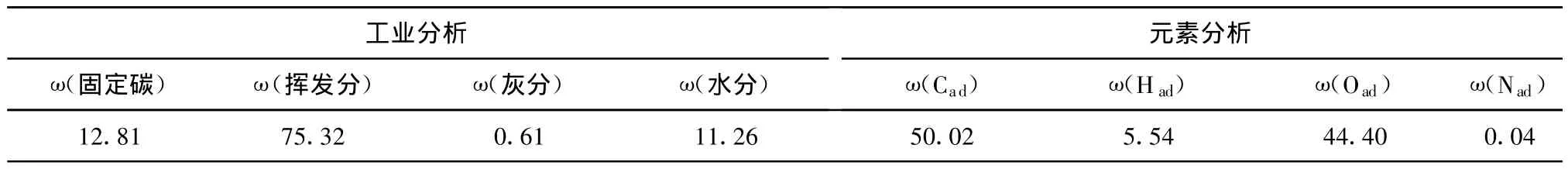

表1 木屑芯特性分析Tab.1 Characteristic analysis of the sawdust %

试验用HZSM-5(Si/A l=38)催化剂由南开大学催化剂厂提供.将催化剂磨碎至粒径为0.45~0.6mm,置于120℃下恒温2 h去除水分,密封保存以备用.选用粒径为0.3~0.45 mm的石英砂作为床料,催化热解是采用石英砂与催化剂的混合物,具体试验工况见表2.

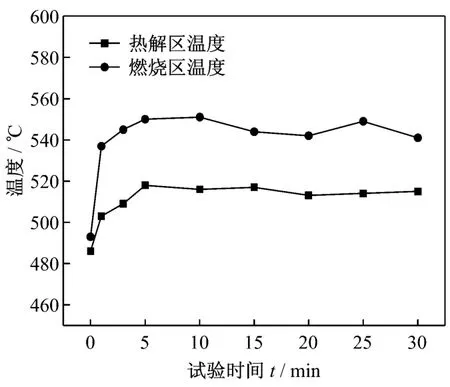

表2 试验工况Tab.2 Experimental conditions

1.3 试验方法

采用N2作为喷动气,空气作为流化气.试验前开启加热炉加热,等流化床内温度达到设定温度时,加入石英砂,将喷动气与流化气加大至所需气量,维持2~3 h直至床内受热均匀.当各个测点的温度达到预期设定值并基本稳定不变后,根据进出口压力值,判定床内流动状况是否正常.整个系统正常后,启动螺旋给料机向反应器内进料,然后切断下加热电源,进行热解试验.试验中每隔5min记录反应器各个测点的温度和压力值,同时对上、下出口以及上下出口混合后的不可冷凝气体进行过滤、除水,并使用微型真空泵进行采样.试验结束后,切断电源,停止进料,停止通入空气,继续通入N2将反应器冷却至室温,收集床料分析残炭量.采用Agilent公司的6890N型色谱分析仪对气体产物进行分析,以获得不同工况下木屑热裂解产生气体中 CO、CO2和CH4成分的变化.烟气量与不可凝气体量均根据产物的元素平衡方法计算获得,不可冷凝气体产量可根据不可凝气体量与分析获得的气体成分计算获得.对三口烧瓶进行称重获得生物油产量.热解生成的焦炭包括两部分:燃烧的焦炭与残炭.根据烟气成分及烟气量可以计算出燃烧的焦炭质量,而残炭包括床内所含的未完全燃烧的焦炭(可通过马费炉煅烧来测定质量)以及分离设备中获得的残炭两部分.

通过GC-MS(Agilent 7890A-5975C)仪器分析生物油的组分,GC-MS以高纯氦气作为载气,色谱柱为VF-5毛细管柱 (30 m×0.25 mm×0.25 μm).采用分流模式,分流比为1∶30.GC程序升温:40~180 ℃为 5 K/m in、180~280 ℃为 10 K/min,50℃保持 3m in、180℃保持 2 min、终温280℃保持2min.

2 结果与讨论

2.1 IIFB床内温度分布特性

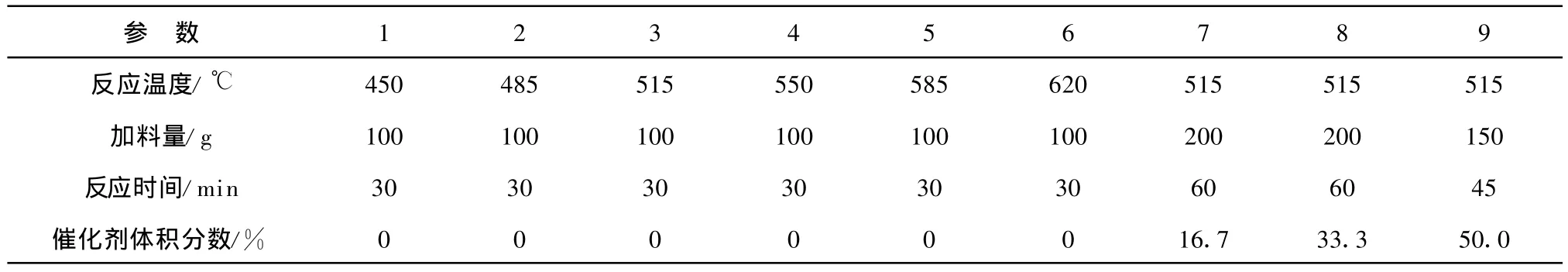

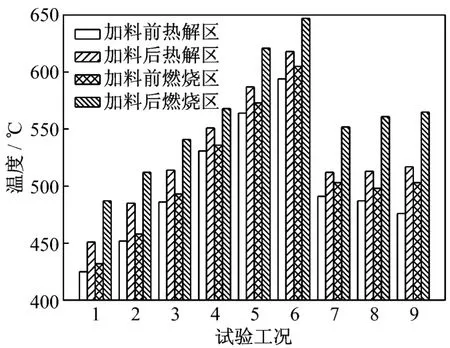

图3为试验中热电偶监测所得的床内热解区与燃烧区温度随试验时间的变化曲线.可以看出,反应前(t=0),热解区与燃烧区温度十分接近,温差在10 K以内,说明床内流化良好,温度分布均匀.而当加料器启动,物料进入床内反应后,两个区域的温度开始迅速升高,这表明焦炭在燃烧区开始燃烧放出热量,3 min后热解区温度基本达到设定温度,且随着试验进行变化幅度不大,在5 K以内.而燃烧区温度比热解区温度高20~30 K,表明燃烧区提供热解区反应所需热量.床内温度状况稳定,有利于快速热解反应的进行.

不同工况下加料前后反应过程中热解区与燃烧区的温度变化情况示于图4.由图4可以看出:加料前后两个区域的温度变化幅度略有差异,随着反应温度的升高,燃烧区域温度升高的幅度略有减小,这主要是由于随着温度的升高,焦炭产率有所降低造成的.催化剂的加入对燃烧区域温度的升高有一定的影响,催化剂体积分数越大,两区温度差值越显著,说明催化剂的加入提高了焦炭的产率,燃烧量增加,两区温差增大.热解获得的焦炭燃烧产生的热量对维持热解反应稳定进行起着重要作用,IIFB反应器基本实现了自热,降低了生物质制生物油的能耗.

图3 工况3下床内温度随试验时间的变化Fig.3 Curves of bed temperature varying with test time under condition 3

图4 不同工况下加料前后床内温度变化Fig.4 Bed temperature variation before and after material feeding under different conditions

2.2 快速热解试验结果与分析

2.2.1 反应温度对热解产物分布的影响

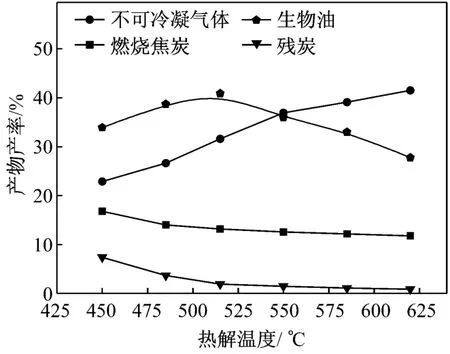

图5给出了热解产物产率随反应温度的变化.由于生物油收集不完全以及试验测量误差等因素,热解产物总产率总是不足100%.试验所获得的热解产物总产率在85%~90%,在可接受的误差范围内.当反应温度在450~515℃时,生物油产率随着温度升高而提高,最高时为40.9%;当温度高于515℃时,产油率下降,在温度为620℃时,产油率仅为27.8%.不可凝气体的产率随着反应温度的升高而明显增加,从22.8%增加到41.5%.焦炭的总产率则随着反应温度的升高而降低,在450℃时燃烧焦炭率为16.8%,同时还有7.4%的残炭未能燃烧,而温度为620℃时燃烧的焦炭率为10.8%,残炭含量仅0.9%,这一现象与国内外许多针对生物质热裂解所得到的结论一致.Conti等[5]在400~750℃对甘蔗渣进行了热裂解试验,结果表明:在520℃时得到44%的最高产油率.

图5 反应温度对热解产物分布的影响Fig.5 Effect of reaction temperature on distribution of pyrolysis products

2.2.2 反应温度对气体产物成分的影响

气体产物主要包括热解区木屑热解产生的不可凝气体以及燃烧区焦炭燃烧生成的烟气.

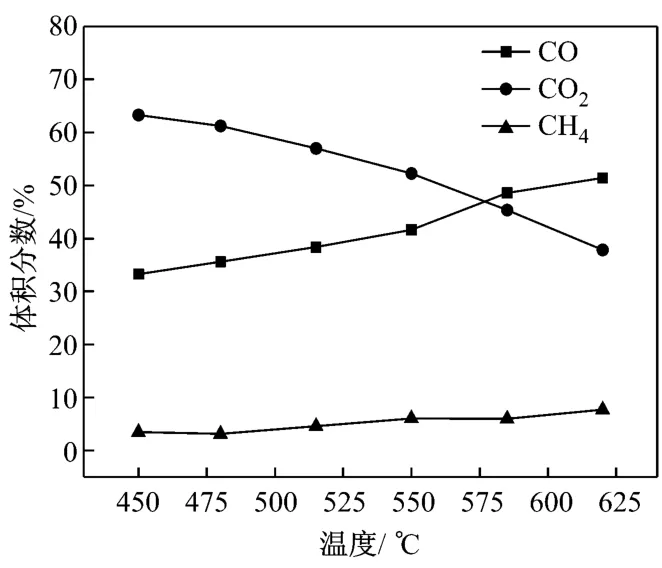

不可凝气体是生物质热裂解产物中的一个重要组成部分,随着温度的升高在热裂解产物中所占的比重变大.生物质热解过程中生成的气体既是一次热解产物,同时也是挥发分二次裂解的结果.不可凝气体主要包括CO、CO2、CH 4及C2-C4等烃类化合物,其中CO和CO2的体积占气体总体积的90%以上.图6给出了不同温度条件下热解产物气体的体积分数.由图6可知,随着温度的升高,CO2的体积分数相对降低,而CO的体积分数呈明显增加趋势,这是因为CO主要是由一次热解的挥发分二次裂解得到的,Boroson等[6]甚至将CO的产量作为热解产物二次反应的标准.CH4的体积分数随温度的变化趋势与CO类似.

图6 不可冷凝气体成分随反应温度的变化Fig.6 Variation of incondensable gas com position with reaction temperature

表3为焦炭燃烧产生的烟气分析结果.由表3可以看出,主要烟气成分为CO2以及未完全燃烧生成的CO.温度升高有利于燃烧反应的进行,因而随着反应温度的升高,CO2的体积分数升高,而CO体积分数降低.提高燃烧区温度和延长烟气在燃烧区的停留时间是减少燃烧区CO排放量的有效途径.

表3 不同温度下烟气成分Tab.3 Flue gas composition at different temperatures

2.3 HZSM-5催化热解试验结果与分析

2.3.1 催化剂体积分数对产物分布的影响

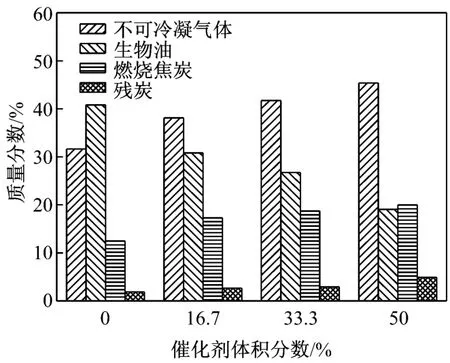

近年来,国内外有关生物质热解油品质提升方面的研究很多,其中催化热解是主要途径之一.相关研究表明[6-9]:通过在生物质热解过程中加入合适的催化剂,可以实现热解产物的就地定性转化,从而得到高品位的生物油.与传统生物油离线升级改性技术相比,催化热解技术在同一个反应器内完成油的定向转化,不需要对冷凝后的生物油再次加热,能耗小,且成本低.作者在木屑最大产油率工况下,初步研究了IIFB内的HZSM-5催化剂体积分数对液相产率、气相产率和焦产率的影响,进而获得最佳催化工况,并对获得的生物油组分进行了GC-M S分析.

在催化剂的活性位上,反应可能沿着两个方向进行:一个是羧基、羰基等脱除所发生的催化裂解反应;另一个是酮类、醛类等不稳定组分发生的缩合反应.当催化剂不足时,由于不能提供足够的酸位点,致使部分含氧组分无法进行催化脱氧反应,精制油中氧含量较高;当催化剂过量时,部分裂解产物可能发生缩合反应,生成容易积炭的稠环型化合物.催化剂体积分数的选择对生物质油的品质有很大影响.

图7为催化剂体积分数对产物分布的影响.由图7可知:无催化剂时,液相产率较高,气相及焦产率均较低.随着催化剂体积分数的增加,液相产率下降最明显,从 40.87%降至19.05%;气相产率从31.64%升高至45.36%;燃烧焦炭率也呈现增加趋势,当HZSM-5体积分数为50%时,燃烧焦炭率最大为19.96%,增幅较大.根据试验观测,残炭绝大部分为催化剂表面的结焦,极少部分为颗粒状与床料混合在一起,残炭率随着催化剂体积分数的增大而提高.结合燃烧焦炭率与残炭率来看,HZSM-5催化剂的加入促进了热解气体以及焦炭的生成,且催化剂体积分数越大,催化剂表明的积炭现象越严重.因此,催化剂体积分数约为33.3%时最合适.

图7 催化剂体积分数对产物分布的影响Fig.7 Effect of volumetric fraction of catalyst on products distribution

据文献报道[10-12],高的结焦率导致催化剂很容易失活,性能较好的HZSM-5催化剂的结焦率一般为8%~25%.这些焦炭沉积在分子筛催化剂表面,既中和了酸位,又堵塞了孔道,使得催化剂活性和选择性降低.本试验中测得的结焦率总体都很低,HZSM-5的体积分数为50%时,结焦率最高为4.6%,可见绝大部分表面积炭在燃烧床中被去除.

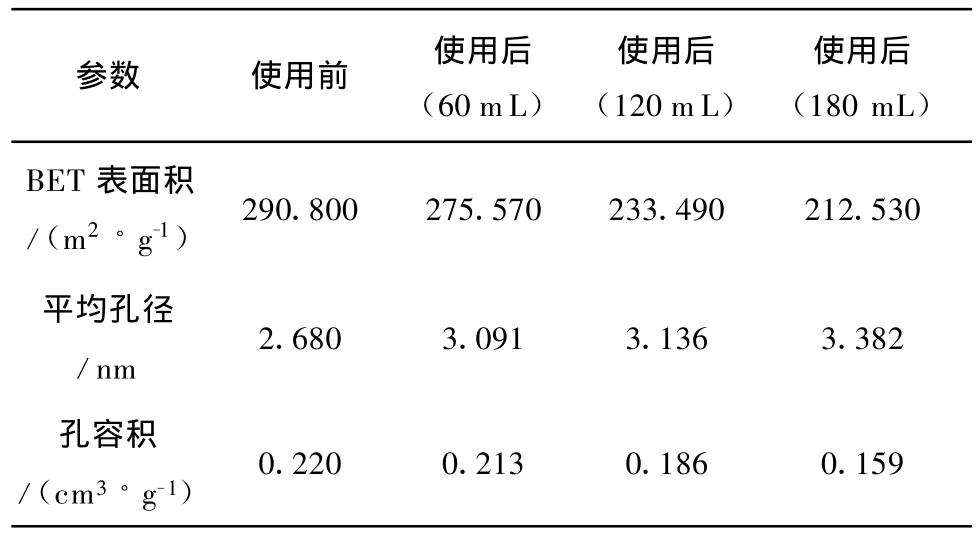

2.3.2 催化剂表征分析

为了考察使用前后催化剂性能的变化,采用氮吸附法对使用前后的HZSM-5催化剂进行了表征分析,结果示于表4.从表4中可以看出,使用后催化剂的比表面积和孔容积都有所减小,即使催化剂在燃烧反应器中有一个再生过程,但仍然无法恢复到使用前的状态,这主要是由于催化剂表面的积炭可以及时除去,但处于催化剂颗粒内部的积炭则较难清除[11].由表4还可以看出,催化剂体积分数越大,比表面积减小越多,说明越容易在内部积炭.

表4 HZSM-5催化剂的表征分析Tab.4 BET analysis of catalyst HZSM-5

2.4 油的成分分析

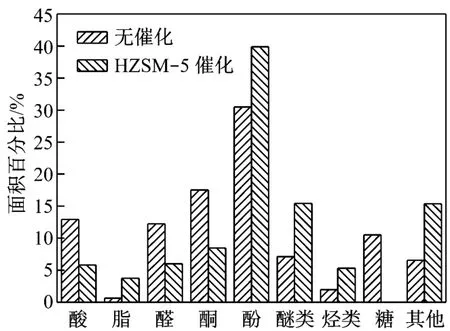

应用GC-MS对热解油的组分进行分析,图8给出了温度为515℃时,非催化与HZSM-5催化条件下所获得的生物油中主要有机产物的面积百分比.

图8 有机产物的面积百分比Fig.8 Area percentages of organic products

生物质快速热解不可避免地会生成酸类物质,酸类物质的存在使生物油具有腐蚀性,会对铝、碳钢等金属产生强烈的腐蚀.从图8可以看出,热解生物油中的酸以乙酸、丙酸等为主,催化后生物油中酸类物质的面积百分比由催化前的12.91%减少至5.8%.乙酸的一个重要来源是半纤维素的裂解,另外,左旋葡聚糖等一次裂解产物在催化剂作用下发生二次裂解也会形成乙酸.酸类脱除比醛酮类的脱除更困难,这可能是因为酸类的脱除主要包括两条反应路线:一条是脱羰基反应,主要生成CO2和CH 4等有机小分子气体;另一条是脱氧反应,生成水和醛酮类物质,生成的醛酮类物质再按照酮醛类脱除机理继续进行[13].醛类组分的反应活性强,是导致生物油在保存或加热过程中发生缩合、缩聚等老化反应的最大因素,因此醛类组分的含量决定了生物油的化学稳定性.热解生物油中的醛以香草醛为主,而酮类以五元环酮类为主.经过HZSM-5催化剂催化后,生物油中的醛类由催化前的12.23%减少至5.99%,而酮类物质由催化前的17.53%减少至8.46%,其中支链较大的醛酮类物质减少尤为明显.生物质热解产物中醛、酮类羰基的脱除一般遵循如下机理:首先通过脱羰基反应或脱水反应生成小分子烃类和不饱和烯烃,然后进一步通过齐聚反应、芳构化反应以及聚合反应生成芳香烃[11].

一般,生物油中都含有大量的酚类物质,研究表明酚类物质可以较容易地从生物油中分离出来,且具有多种化工用途,如制备酚醛树脂等,因而酚类物质一般被认为具有较高的化学附加值.酚类物质主要来自于木质素,木质素快速裂解会形成一部分小分子酚类物质、一部分低聚物(常称为木质素裂解物,主要是木质素单体的三聚物和四聚物)以及大量焦炭[14].催化后生物油中的酚类含量由催化前的30.50%升高至39.88%.催化后生物油中的苯酚、甲基苯酚等不含支链或含有一个支链的小分子酚类的含量大幅增加,乙基苯酚等含有乙基或二甲基的稍大酚类的含量基本不变,而苯二酚等含两个羟基的大分子酚类几乎消失.

在生物质快速热解试验中只检测到少量的甲苯和酚.经HZSM-5催化裂化后形成了一定量的新的烃类物质(如新戊烷等).试验说明HZSM-5具有较好的使生物油脱氧形成烃类的能力,这可能是因为HZSM-5催化剂具有较好的催化作用,能将生物质中的酮类、醛类及醚类等通过环化、脱氧等方式转化为烃类.郭晓亚等[15]的研究发现,催化剂内部的结焦前驱物主要为较大分子的芳香族碳氢化合物.因此,本试验中可能也有更大分子的多环芳烃类化合物形成,以积炭的形式附着在催化剂的孔道中.催化后生物油中未检测到糖类大分子物质,可能是由于左旋葡聚糖很容易受HZSM-5催化剂的影响发生二次分解而生成各种小分子物质.

3 结 论

(1)IIFB床内流动状况良好,易于操作控制,温度状况稳定,适宜进行生物质快速热解反应,且实现了自热式热解,降低了生物质热解制生物油的能耗.

(2)热解温度对IIFB中生物质的产物分布具有重要影响,在515℃时可获得较高的液相产率、较低的气相产率和焦炭产率.

(3)催化剂体积分数对产物分布影响较大.当催化剂体积分数不足时,催化剂不能提供足够的酸位点进行催化裂解反应,而当催化剂过量时,容易催化过度,本试验中最佳催化剂体积分数应在33.3%左右.催化剂表面的大部分积炭经燃烧反应后被及时除去,使催化剂反应活性的稳定性得到大大提高.

(4)在使用催化剂的条件下,生物油中含氧量高的有机酸、酮、醛的含量大大降低,而含氧量低的小分子酚类及不含氧的烃类含量大幅提高,表明催化剂具有较好的脱氧效果,大大提高了生物油的品质.

[1] BRIDGWATER A V.Fast pyrolysis of biomass:a handbook:volume 3[M].Newbury:CPL Press,2005.

[2] BRIDGWATER A V,PEACOCKE G V C.Fast pyrolysis processes for biomass[J].Renewable and Sustainable Energy Reviews,2000,4(1):1-73.

[3] LAPPAS A A,SAMOLADAM C,IA TRIDISD K,etal.Biomass pyrolysis in a circulating fluid bed reactor for the production of fuels and chemicals[J].Fuel,2002,81(16):2087-2095.

[4] OASSMAAAA,SIPILAK,SOLANTAUSTAY,et al.Quality improvement of pyrolysis liquid:effect of light volatiles on the stability of pyrolysis liquids[J].Energy &Fuels,2005,19(6):2556-2561.

[5] CONTIL,SCANOG,BOUFALAJ.Bio-oil from arid land palnts:flash pyrolysis of Euphorbia characias bagasse[J].Biomass and Energy,1994,7(1/2/3/4/5/6):291-296.

[6] BOROSONML,HOWARDJB,LONGWELLJP,et al.Product yields and kinetics from the vapor phase cracking of wood pyrolysis tars[J].AIChE Journal,1989,35(1):120-128.

[7] OLAZARM,AGUADO R,BILBAO J,et al.Pyrolysis of sawdust in a conical spouted-bed reactor with a HZSM-5 catalyst[J].AIChE Journal,2000,46(5):1025-1033.

[8] HORNEPA,WILLIAMS P T.Influence of temperature on the products from the flash pyrolysis of biomass[J].Fuel,1996,75(9):1051-1059.

[9] TORRENR C,GEOFFREY A T,WILLIAM C C.Aromatic production from catalytic fast pyrolysis of biomass-derived feedstocks[J].Top Catalyst,2009,52(3):241-252.

[10] WILLIAMS P T,HORNE P A.The influence of catalyst regeneration on the composition of zeolite upgrading biomass pyrolysis oils[J].Fuel,1995,74(12):1839-1851.

[11] VITOLO S,BRESCI B,SEGGIANI M,et al.Catalytic upgrading of pyrolytic oils over HZSM-5 zeolite:behaviour of the catalyst when used in repeated upgrading-regenerating cycles[J].Fuel,2001,80(1):17-26.

[12] 张素萍,颜涌捷,任铮伟.生物质油精制的研究进展[J].新能源,2000,22(10):12-17.ZHANG Suping,YAN Yongjie,REN Zhengwei.Development in the upgrading of bio-oils[J].New Energy,2000,22(10):12-17.

[13] 鲁长波,杨昌炎,林伟刚,等.生物质催化热解的TGFTIR研究[J].太阳能学报,2007,28(6):638-643.LU Changbo,YANG Changyan,LIN Weigang,et al.TG-FTIR research of biomass catalytic pyrolysis[J].Acta Energiae Solaris Sinica,2007,28(6):638-643.

[14] SCHOLZE B,HANSER C,MEIER D.Characterization of water-insoluble fraction from pyrolysis oil(pyrolytic lignin)(Ⅱ):GPC,carbonyl groups,and13 C2N M R1[J].Journal of Analytical and Applied Pyrolysis,2001,58(5):387-400.

[15] 郭晓亚,颜涌捷.生物质油精制中失活催化剂的再生及焦炭前驱物分析[J].高校化学工程学报,2006,20(2):222-226.GUO Xiaoya,YAN Yongjie.Analysis of the coke precursor on bio-oil refining catalyst and the reg eneration of the deactivated catalyst[J].Journal of Chemical Engineering of Chinese Universities,2006,20(2):222-226.