Q345GJC钢板探伤不合格原因分析

吕丽华,吕慎辉,刘云峰

山东莱芜钢铁股份有限公司品保部,山东 莱芜 271104

0 引言

宽厚板是莱钢的生命线,年设计能力为180万t/年,主要产品有船板钢、管线钢、压力容器钢等,多用于高危行业或环境中,因此对钢板的内部质量有着非常高的要求。超声波探伤作为目前莱钢宽厚板无损检验的主要方式,主要是应用超声波在钢板中传播,随材料的声学特性和内部组织、缺陷的不同而变化,以此检测材料内部的裂纹、分层、缩孔、气泡、疏松以及严重粗晶等结构的变化和缺陷情况。

工厂生产中采取250mm厚度的钢坯轧制一批25mm厚度的Q345GJC,轧后探伤均不合格,探伤缺陷波较高,缺陷分布于大部分的板面,且尺寸较大。钢板的生产工艺为:转炉冶炼

LF精炼→板坯连铸→控制轧制→空冷。

1 钢板的探伤情况

对钢板进行超声波检验时发现有严重的探伤缺陷存在,分别进行了超声波在线探伤和人工探伤。

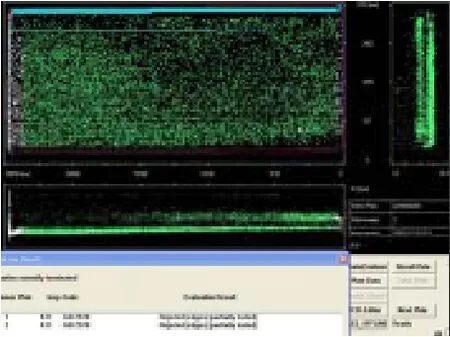

图1 自动探伤仪三维探伤结果

图2 手动探伤缺陷波形图

从图1在线探伤仪显示的三维探伤图谱可以明显看出,Q345GJC在厚度16~17mm出有明显的缺陷层,缺陷层分布在钢板的整个表面,贯穿整个钢板的轧制方向。从图2人工探伤的缺陷波形图也可以明显的看出,缺陷波的波高高于钢板底波的波高,达到了88%的高度,缺陷波的位置在板厚的16.68mm处,基本与自动探伤仪的结果对应起来。手动探伤缺陷波呈现草状,个别缺陷波呈尖锐状并且波幅高,根据探伤学的相关知识判定为疏松状缺陷并且钢板内部有裂纹。根据标准判定,钢板探伤不合格。

2 取样以及确定进行检测的项目

2.1 取样

在钢板探伤严重的区域,通过手动探伤仪的准确定位,取试样进行低倍、金相、电镜扫描以及物理性能试验。

2.2 探伤缺陷的试验研究

2.2.1 低倍分析

对探伤不合格的钢板取样后进行低倍分析,可以明显的看出在钢板厚度1/2位置处有明显的偏析带,偏析带呈连续的细长状,并且有裂纹、夹杂等缺陷,冲击断口处发现白亮带区域。

2.2.2 缺陷金相分析

对低倍试样进行金相分析,可以看到在试样的心部有裂纹,裂纹处出现碳偏析,珠光体量较多。裂纹的出现验证了探伤不合格的原因,并且解释了探伤缺陷波的形态,与探伤结果呈现一致性。

2.2.3 扫描电镜的检验分析

为进一步研究钢板探伤不合格的原因, 对探伤不合格处金相试样做了扫描电镜对比分析, 结果看出:心部有一条明显白而亮的缺陷带,心部的裂纹、偏析和MnS等夹杂物非常严重。钢板微观组织的差异、心部偏析、内部裂纹以及夹杂物等的存在是导致探伤不合格主要原因 。

对裂纹处进行了能谱分析,结果显示裂缝内部含有Al2O3、MnS等夹杂,这是造成裂缝的主要原因。

2.2.4 气体分析

对探伤不合格的试样进行气体分析,得到探伤不合格的钢板气体氢含量为3.2ppm,远远大于探伤合格中钢板的气体氢含量2.4ppm。钢中的氢可以在显微空隙处聚积形成气体分子, 而夹杂物与金属基体的相界面又强烈吸附氢,所以夹杂物周围氢压较高,尤其是夹杂物的尖锐处,当氢压超过临界值时,就产生了微裂纹,而且随着氢压的增加,微裂纹可以扩展或互相连接,形成较长的裂纹,严重影响钢板内部质量,造成探伤不合格。由于轧制钢板较薄(25mm),轧后冷却较快,钢板下线后温度已经降到100℃以下,难以实现堆垛缓冷,因此冷却产生的内应力难以被有效消除,同时也不利于钢中氢的释放,加剧了微裂纹的产生, 从而造成钢板探伤不合格。

3 结论

1)连铸板坯的中心偏析遗传到轧制钢板中,钢坯的内部缺陷在轧制时小的缺陷可以得到焊合,但是比较大的缺陷则无法通过轧制工艺的调整予以改善;

2)钢中MnS等夹杂物数量多、尺寸大,其尖端处是裂纹产生的有利场所,影响钢板的探伤合格率;

3)钢水中的氢含量偏高,容易造成氢致裂纹,造成探伤不合格品的出现;

4)由于轧制钢板较薄(25mm) ,轧后冷却较快,不能有效消除内应力,同时也不利于钢中氢的释放,加剧了裂纹的产生。

4 解决措施

1)加强铁水脱硫,优化炼钢工艺,有效降低钢中S 含量从而减少MnS夹杂物;

2)加强炼钢工艺控制能力。走RH精炼脱氢,降低钢种的氢含量;同时优化板坯连铸工艺,降低钢水的过热度,选择合适的拉速和二冷制度,减轻板坯的中心偏析;

3)优化轧钢工艺控制。优化加热制度,保证加热的均匀性;在高温轧制阶段, 加大轧制力和轧制扭矩,适当降低轧制速度,以加强变形的渗透,使得板坯心部也能发生充分的变形,改造铸态组织结构,减轻心部偏析,同时焊合板坯内部的原始裂纹。优化钢板轧后冷却工艺制度,尽量保证冷却均匀,降低钢板内部应力:较厚规格钢板水冷下线后宜进行堆垛缓冷。

[1]沈亚.超声波探伤原理与应用[M].机械工业出版社,1992.

[2]何宇明,朱斌,宋晓菊,等.中厚板超声波探伤不合格成因调查及对策分析[J].钢铁,2004.