不等厚度点焊工艺与接头性能研究

冯乐海

一拖(洛阳)福莱格车身有限公司,河南 洛阳 471004

0 引言

电阻点焊是通过点焊电极对被焊工件施加并保持一定的压力,通电加热阶段,电流通过电极间的接触面,产生热量,加热工件达到熔化状态,使工件稳定接触,形成熔核。然后使焊接电源输出的电流通过被焊工件和它们的接触表面,产生热量,升高温度,使焊点在未完全冷却前,冷却结晶阶段,工件局部熔化形成焊点熔核后,熔化接触点局部形成焊点,在冷却结晶过程中伴随有相当大的收缩,达到将金属工件焊接在一起的目的。

1 SPCC点焊的试验条件及方法

试验取该某个零件,它由厚度为15mm的冲压SPCC板点焊制成,所采用的设备相同。另外再切一些试片进行点焊试验,从该零件的不同部位上取3个焊点和6件已经点焊好的尺寸为25mm×175mm的试片,厚度0.7mm~1.2mm。由于零件尺寸的限制,如图1所示:

图1 验试样

2 电极加压方式

由于试验采用SPCC板比较厚,为了尽可能减少缩孔,热裂等缺陷,在施加后锻压力的同时,后热时间为180ms,接着对点焊接头按照同样的方法和标准进行金相分析、常温剪切、常温剪切拉伸疲劳试验,对每组试片都施加后热电流为23kA。

表1 点焊工艺参数表

3 点焊接头性能分析

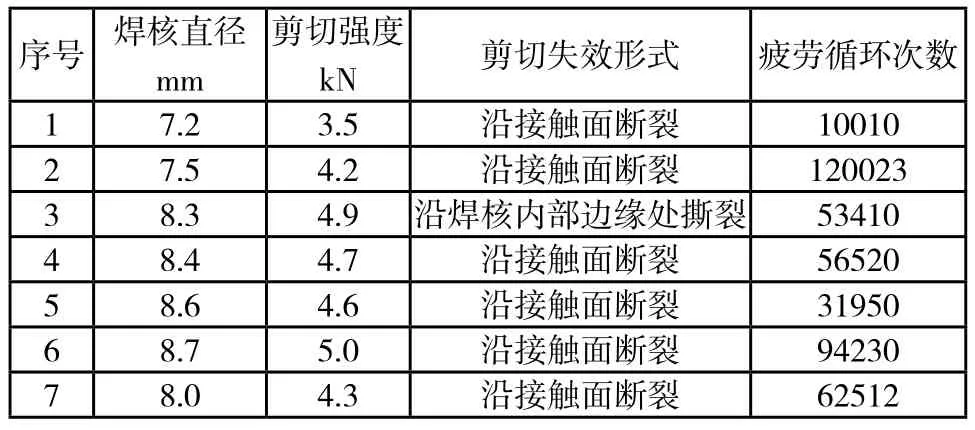

试验在各参数下的点焊接头的力学性能结果,见表2所示。

表2 焊点接头力学性能

3.1 电流对接头性能的影响

在焊接时间和电极压力不变的情况下,中(1)、(2)、(3)组参数所示。随着电流的增大,熔台面积在不断扩大,焊核的强度也在不断的提高。随着焊接电流的增大,但是此时仍然在焊核的中心熔合面上有很小范围的局部未熔合,热量在不断增加,焊核的尺寸在逐渐增加,径向厚度电在增大。在焊接电流为30KA时,焊核的成型比较好,形状非常饱满,当电流提高到36KA时,形状近似椭圆,焊核径向厚度几乎达到了最大,但是焊核熔合直径小而且显而且焊核的直径相比前两组也有很明显的增大,并且可以看到有局部未熔合,(3)组的点焊接头的剪切强度和疲劳寿命也都要高于前两组。

3.2 焊接时间对接头性能的影响

接着在(3)组参数的基础上,保持焊接电流和电极压力小变,适当延长焊接时间,(4)、(5)组参数。可以看出相比上述(3)组点焊参数得到的点焊接头的各项性能,尤其(3)组参数所得的接头性能远达到标准的要求。另外,使接头性能反而下降。此时熔核尺寸和接头的剪切强度有逐渐下降的趋势,可查得SPCC在状态下,焊核最低尺寸为5mm,这就说明此时由于焊接时的延长,尤其足疲劳寿命有了明显的降低,此时焊核的焊核组织、热影响区及焊核周边母材也会发生不同程度的过烧,下降趋势较为明显。观察这两组点焊的接头及其剪切断口形貌,另外点焊所得接头的剪切失效形式为沿焊核熔合面撕裂,发现焊点表面的压痕由深了而且(5)组参数得到的点焊接头进行剪剀撕开后,发现在此熔核接触面边缘处有大量的飞溅产生,产生了较多的剩余热晕,使加热过于强烈,引起了飞溅。点焊接头的低周疲劳断口的形貌和剪切断口形貌相似,也是从熔合面处断裂。

3.3 电机压力对接头性能的影响

为了能得到优化的参数,获得较好的接头性能,究表明电极压力对电极间的总电阻及产热有明显的影响,尤其肘拉伸载荷影响更甚。接下来在(3)试验参数基础上,研电极压力过大或是过小都会使焊点承载能力降低和分散性变大,仅改变电极压力进行(6)组、(7)组试验。可见在电极压力为46KN时,总电阻和电流密度均减小,焊接散热增加,由于增加的幅度小所以对电极间的总电阻和热量没有产生较大的影响,焊核尺寸在(3)组参数的点焊接头基础上有了小幅度的增加,因此当电极压力为增大到46kN时,且接头的剪切强度和疲劳寿命也都有了小幅的提高,使得接头的性能有了很好的提高。三项指标都呈现上升的趋势,反而更好的促进了对电阻热的吸收,表现出比(3)组更好的综合性能。但是如果继续增大电极压力,当压力继续增大时接头的尺寸和机械性能反而叉都开始下降。

4 结论

在SPCC中频电阻点焊过程中,点焊接头的直径对接头的承载性能影响很大,必须保证一定的焊核尺寸。点焊内部的缺陷比如气孔、裂纹、缩松等是影响接头强度的另一个重要的因素。

[1]关绍康,姚波,王迎新.汽车铝合金车身板材的研究现状及发展趋势[J].机械工程材料,2001(5).

[2]孙丹丹,李文东.车身是铝合金的点焊焊接过程[J].山东内燃机,2005(1).