1000m3液态烃球罐的声发射检测

刘 兵,季华建,周 扬,赵 亮

1.新疆质量技术监督审核评价中心,新疆 塔城 830002 2.独山子石化公司研究院,新疆 克拉玛依 833600

1 球罐的基本情况

该容器1995年8月投用,2006年6月检验时,磁粉检测发现多处表面裂纹,打磨深度不到1mm后裂纹消除,综合评级定为2级。2009年对该容器进行了声发射检测及全面检验。

表1 1000m3球罐基本技术参数

2 声发射检测

2.1 基本原理[1]

材料受外力或内力作用会产生变形或断裂,并以弹性波形式释放出应变能的现象,称为声发射(Acoustic Emission,简称AE)。用仪器检测、记录、分析声发射信号并利用声发射信号推断声发射源的方法就是声发射检测技术。材料在应力作用下产生塑性变形、裂纹萌生与扩展、夹杂物的断裂和脱开等,是结构失效的重要机制,也是典型的声发射源。利用声发射技术对压力容器进行检测时,通过对压力容器加压,使压力容器内存在的活性缺陷受力活动,产生声发射信号,然后参照相关标准对检测到的声发射信号进行评价,并对声发射源的级别进行评定。

2.2 特点[1]

声发射技术是根据结构内部发出的应力波来判断内部损伤程度的一种新型动态无损检测方法。它可以在构件或材料的内部结构、缺陷或潜在缺陷处于运动变化的过程中进行检测。声发射检测已应用于航空、航天、石油、化工、铁路、汽车、建筑和电力等许多领域,是一种重要的无损检测技术,与常规无损检测技术相比有两个基本特点:一是对动态缺陷敏感,在缺陷萌生和扩展过程中能实时发现;二是声发射波来自缺陷本身而不是外部,从而会得到更多的缺陷信息。

2.3 声发射检测仪及参数设置:

本次检测使用美国 PAC生产的SAMOS多通道全数字化声发射检测分析仪。仪器采用AE源定位检测分析软件,传感器为DP-15I型(带前置放大器,可自激发标定)谐振型传感器,中心频率为150KHz,主放大器增益为40dB,带通频率为100kHz~400kHz,耦合剂为2#真空脂。

2.4 传感器布置

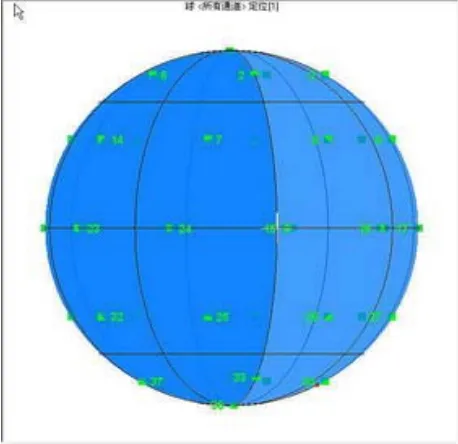

传感器的布置在声发射检测过程中非常重要,传感器的布置直接影响声发射检测的信号采集。对于该容器,为保证足够的定位精度和小信号的检出率,确定所需传感器的个数为36个。传感器靠近焊缝摆放,为了方便计算缺陷的位置,通常把传感器布置为三角形。本次对该球罐检测采用任意三角形进行定位。传感器定位如图1、2所示。传感器分7层分布,每层间距为3294mm,最大间距为4279mm。

图1 传感器分布正视图

图2 传感器分布背面图

2.5 加载[2]

在球罐的声发射检测时,需要对球罐进行加载。本次检测拟采用液压加载的方式,水压试验的试验压力是根据TSG R7001-2004《压力容器定期检验规则》中第四章《耐压试验》来决定的:

式中:PT-试验压力(MPa);

P-操作压力(MPa);

[σ]-容器元件材料在试验温度下的许用应力,MPa;

[σ]T-容器元件材料在设计温度下的许用应力,MPa;

在起始压力为1.25MPa开始对球罐进行数据采集,共进行了2个加压循环。第一次加载自1.25MPa-1.56MPa,在试验压力1.56MPa载荷下保压30min后卸载至1.25MPa,然后继续加载至1.51MPa(第一次试验压力的97%)[3],在1.51MPa载荷下保压10min后卸载。加载过程如图3所示:

图3 加载程序图

2.6 检验结果

2.6.1 声发射检测结果分析

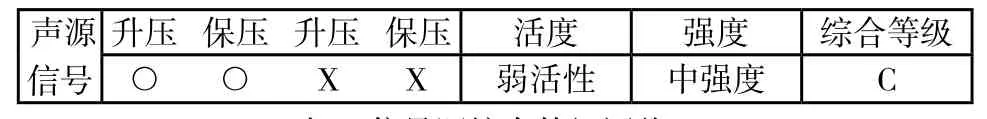

声发射检测过程中,对加载、保载及卸载阶段的测量数据分段记录,在两次加载循环(对应升(降)压过程)中,各区域声发射源的活度、强度[3]呈降低趋势,第二次加载过程中产生的声发射信号量明显少于第一次加载过程。在整个监测过程中得到1个有效的声发射定位源信号A(以下简称源A),如图3、图4所示。并根据GB/T18182—2000《金属压力容器声发射检测及结果评价方法》第8节《检测结果评价》[3]对加压过程中源B的活度、强度以及综合等级进行了评定,对这个声发射源综合等级评价为C级,如表2所示:表中“○”代表有信号,“X”代表无信号。

图4 第一次保压(1.56MPa) 声发射源定位图正面

表2 信号源综合等级评价[3]

2.6.2 常规无损检测结果

声发射检测结束后,又对声发射检测发现的源A分别进行了表面荧光磁粉检测未发现异常,随后对该源A部位进行了射线检测和超声波检测,检测结果如下:射线检测发现该源部位存在一处Ⅲ级条形缺陷;超声波检测该缺陷深度为15.00mm,长度为9.0mm。

综合以上的检测结果,对源A进行了综合评价,决定对源A部位不进行返修,缺陷保留。

3 结论

1)利用声发射对1000m3液态烃球罐的上半部分进行了检测,该容器在最高试验压力1.56MPa下未出现超标活性缺陷;并将检测结果与常规射线检测和超声波检测结果进行了比较,结果具有较好的符合性;

2)作为一项新的无损检测技术,它最能直接反映材料内部缺陷,一方面及时排除了大量带缺陷运行的压力容器的爆炸隐患,降低了恶性事故的发生,确保了这些压力容器的安全运行,取得了重大的社会效益;另一方面,声发射检测大大缩短了压力容器的检验周期,并减少了盲目返修和报废压力容器所带来的损失,为广大压力容器用户带来了巨大的经济效益。

[1]费宏伟,岳亚霖.1000m3液化气球罐的声发射检测[J].压力容器,2005,22(5):56-58.

[2]TSG R7001-2004,压力容器定期检验规则[S].

[3]GB/T 18182-2000,金属压力容器声发射检测及结果评价标准[S].