660 MW机组循环水泵损坏事故分析

卢承斌,杨贤彪

(江苏方天电力技术有限公司,江苏南京211102)

某厂2号超超临界660 MW机组配置2台循环水泵,采用长沙水泵厂生产的92LKXA-21型立式斜流泵,配长沙电机厂生产的电机。全厂循环水系统采用母管制,1号、2号机和2号、3号机母管间均有联络阀门,运行时根据需要开启。2010年8月16日,2A循环水泵运行中发生异常,出口压力和电流突然下降,并最终导致了循环水泵外套筒断裂,转子轴承损坏,造成重大损失。

1 事故发生经过

8月16日上半夜,2号机负荷422 MW,真空-91.93~-92.3 kPa。2A循环水泵运行,电流304 A,出口压力0.08 MPa,2B循环水泵投备用。凝汽器循环水出水门全开,循环水入口压力0.08 MPa,出口压力0.03 MPa。

1号机负荷414 MW,2台循环水泵运行,1A循环水泵电流328 A,出口压力0.12 MPa;1B循环水泵电流336 A,出口压力0.10 MPa。凝汽器循环水出水门全开,循环水入口压力0.09 MPa,出口压力0.03 MPa。机组真空 -93.4~-94.4 kPa。1号、2号机循环水联络一道门、二道门全开。

8月16日3:33,运行人员监盘发现2A循环水泵出口液控阀由全开位变为中间位,电流由304 A降至273 A,出口压力由0.08 MPa突降至0.05 MPa。泵体振动瞬间突然增大后又降低并稳定。同时,1A循环水泵电流由328 A降至298 A,1B循环水泵电流由335 A降到308 A。运行人员逐渐关小2号机凝汽器循环水出水门至50%左右维持压力,关小1号机凝汽器循环水出水门至60%左右维持压力。机组真空下降,排汽缸温度升高。

2A循环水泵异常发生后,运行人员就地检查发现,循环水泵略有异音、振动比平时稍大,2A循环水泵出口蝶阀就地约65~70°开度。因怀疑旋转滤网入口堵塞杂物,启动旋转滤网进行冲洗,没有发现杂物,通知汽机、热控、运行电气人员到场检查。

5:04,启动2B循环水泵,电流301 A,出口压力0.10 MPa。2A循环水泵电流上升至300~317 A波动,出口压力上升至0.08 MPa。5:18,分运行人员发现2A循环水泵出口阀全关,电流289 A摆动,出口压力为0.04 MPa。检查发现,液控阀油缸与阀门转轴连接杆脱开,造成液控阀全关。5:35,手停2A循环水泵。

8月17日至26日,碟阀油缸返厂检修、装复。8月29日2A循环水泵试转,电流330~350 A,出口压力最大0.02 MPa,振动最大150 μm,5 min后停泵。停泵后惰走时间短,泵有明显异音。泵试运期间网前水位由10.4 m上升至14.6 m。

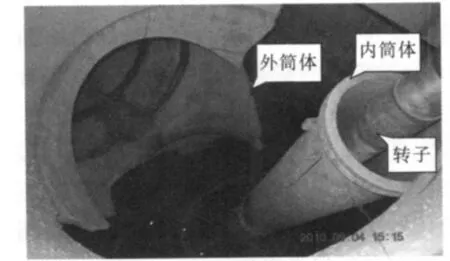

9月1日循环水泵电机拆除,电机和泵对轮脱开后转子下沉约150 mm,初步判断泵体出现损坏。9月2日导流体吊出,泵轴下沉约1.5 m,同时发现出口三通出现严重破裂,外筒体上部断裂,如图1所示。

图1 2A循环水泵外筒体断裂损坏

2 原因分析

2.1 故障发生前设备状况

资料显示,2A循环水泵安装、调试过程中未发生异常。8 h试运过程中以及至事故发生时的2个月期间,循环水泵均运行正常。8月10日停泵时,CRT显示出口碟阀未能关闭,随后经处理后正常。在发生故障前,从运行监视参数上未发现异常。

2.2 电流和出口压力突然下降分析

8月16日2A循泵运行过程中,出现电流和出口压力突然下降。经当时检查以及事故后泵体吊出检查确认,不存在入口滤网堵塞、入口水位下降、吸入口杂物堵塞等情况。同时,循环水系统中也未发现任何漏水点,而2A循环水泵入口前池的水位,在异常发生后上升了4 m。综合以上现象,根据外筒体损坏情况以及参考泵的性能特性(循环水泵流量Q-扬程H曲线如图2所示)分析,2A循泵电流和出口压力下降的原因是泵外筒体破裂,循环水出水大量泄漏,导致流量增加,循泵运行工况点向右移动。出水弯管处漏出的水落入吸入口前池,造成水位上涨。同时,在瞬间因出水弯管处破裂漏流,形成对泵体的反作用力,导致了泵体振动瞬间大幅爬升。

图2 循环水泵流量-扬程曲线

查看数据曲线发现,在循环水泵电流突降前数秒,出口碟阀全开信号消失,现场检查实际位置关至65%。出口碟阀的突然关闭,对循环水泵有一定冲击,但这种冲击在泵正常的情况下是完全能承受的,因为循环水泵停止的正常逻辑,就是先快关蝶阀至20%再停泵。

循环水泵外筒体为铸造件,现场查看破裂面及碎片发现,外筒体壁厚很不均匀。设计壁厚为30 mm,但部分断口处最小仅22 mm,而有些断口处则达近40 mm。现场筒体上仍有部分残留裂纹,有些裂纹边缘有明显的锈痕(如图3所示),是长时间泄漏水流造成。因此可以判断,在循环水泵故障前,就有多处裂纹并漏水,只是漏量相对于整个循环水泵的流量非常小,在电流和出口压力等参数上未能反映。在筒体自身重量和水流冲刷的作用下,当裂纹发展到一定程度,外筒体整片破裂。外筒体产生裂纹并破裂的原因,与制造缺陷有很大关系,也可能是运输、安装过程中受到了损伤。

图3 外筒体残留裂纹

2.3 故障发生后损坏扩大的分析

2A循环水泵电流和压力下降前,出口碟阀已发生故障,自主关闭至65°位置。其后,继续运行1.5 h后启动2B循泵,又12 min后碟阀全关。运行人员就地确认后停泵,期间运行约10多分钟。在出口碟阀离开全开位置及循环水泵电流下降后,数秒内碟阀一度关至25°开度,约40 s后信号消失。期间造成电流短暂的波动上升,然后又迅速下降。在这以后,前池滤网后水位上升速度明显加快。可以看出,经过这一波动,外套筒的泄漏有所加大。在此后至2B循环水泵启动这段时间内,循泵电流和出口压力基本维持不变,前池水位小幅上升。表明循泵的运行工况稳定,外筒体泄漏没有扩大。

2B循环水泵启动后,2A循环水泵电流和出口压力均上升。出口压力回升至故障前单泵运行的0.08 MPa。这是因为系统压力增加,阻力增大,循环水泵的工作点又向左移动。此后,至2A出口碟阀突然关闭的12 min内,泵出口压力逐步降低,由0.08 MPa降至0.07 MPa,电流在高位波动。前池滤网前水位,因2B循环水泵的启动迅速降低。这期间循环水泵运行不够稳定,但不能认定筒体漏水有扩大,至少破裂面积没有突然增加。

出口碟阀突然关闭后,2A循环水泵的电流由319 A下降至289 A,出口压力由0.07 MPa降至0.04 MPa。前池滤网前水位由原先上升的趋势又快速下降并稳定。考察碟阀关闭前后泵的运行工况,电流和出口压力同时大幅下降,根据泵的运行特性,流量必然大幅增加[1]。而此时出口碟阀已完全关闭,因此,外筒体泄漏面积一定是显著增大了。在碟阀全关至停泵的时间内,泵体振动大幅波动,X向最高至175.3 μm,Y 向最高至 80.3 μm, 这表明该段时间内循环水泵运行极不稳定。在停泵前,电流较稳定,出口压力已降为0.03 MPa,表明筒体泄漏已非常大,但泵仍能工作。

2A泵停止后,至8月29日重新启动,期间并未对泵作运行操作和检修工作,只是检修了出口碟阀。启泵后,电流在340 A上下波动,出口压力曲线显示为2个尖峰,最高仅为0.02 MPa,最低为0,振动在100 μm以上。该次启动未走联锁,而是先开泵后开碟阀,停泵前泵出口压力已为零。从泵参数看,此时外筒体已损坏断裂。发生的时间可能是上次停泵、该次启泵及运行过程中。

3 分析建议

(1)综合循环水泵故障的全过程,运行参数异常后,尤其是振动瞬间大幅增加时,应及时停泵做检查(当时2B泵备用,有条件)。因出口碟阀发生故障,运行人员为防止循环水泵倒转而未停泵,同时检修碟阀。期间筒体泄漏未明显扩大。至碟阀突然全关,此过程中泄漏显著扩大。停泵前,外筒体并未断裂,仍能运行。其后的停泵和再次启泵过程中,泵外筒体彻底断裂。

(2)2A循环水泵在安装调试阶段状况正常,故障前运行中未发现参数异常,也无不当的操作。虽然出口碟阀先关闭了一定角度,但在泵本身无缺陷的情况下,不会造成故障。

(3)运行中2A循环水泵电流和出口压力突然下降,是循泵外筒体突然破裂,循环水大量泄漏导致流量增加所造成。筒体破裂的主要原因为故障前泵体存在严重缺陷。

(4)从泵损坏的过程看,碟阀的故障影响了运行的正确操作,其突然关闭,更使得筒体泄漏扩大。

(5)2A循环水泵外筒体的断裂,以致造成轴承损坏,最可能发生在碟阀检修后的启动、运行和停泵等状态变化过程中。

(6)对循环水泵筒体产生初始裂纹的原因,建议结合材料监测的结果,从制造缺陷、材料特性、运输安装等方面继续作进一步的分析。

4 结束语

循环水泵在运行中发生参数突然变化时,运行人员一定要引起高度重视。尤其是伴随着振动的突然增大,表明泵体很可能发生了异常。在排除系统因素影响后,应及时停泵检查。原因未找到不能再次启动,否则将会造成更大的设备损坏。

[1]郭立君.泵与风机[M].北京:中国电力出版社,2004.