生物质传感器的电路设计与田间测试

李海洲,于劲松

(上海理工大学医疗器械与食品学院,上海 200093)

使用生物质传感器确定的数量数据可以得到更好的精确到点的作物密度图。改良的作物密度图有几个方面的益处。首先,改进的地图能够使生产者做出更好的田间管理决策。生产者可以利用这些资料,获得一个地质参考作物产量图,该图中能展示一块田地中精确到点的生物质产量的区别[1]。对这方面的了解可以使生产者作出适当的改进,从而提高生产效率。第二,种子公司可以从这些数量传感器受益,定量的得到作物植株的存活率。种子的萌发率、秸秆存活率和单株产量数据的获得,有助于对农民和种子公司之间的纠纷进行仲裁。第三,传感器确定的作物数量信息可以在与作物相关的其他领域的帮助研究人员[2]。例如,这些数据可能有助于植物育种专家评估大型生产田地的新品种。最后,估计得到的生物数量可用于进行生物质收集和做出处理决定。

玉米秸秆数量的传感器的开发,主要有侵入式(机械)和非侵入式(电磁式)设计两种。然而,那些具有稳定检测精度的方法并没有得到很好的开发。在产量变化范围比较大的条件下,机械设计容易低估植株数量[3]。1995~1997这种机械传感器得到了改进,并进行了田间测试。可以看出在计算的精确度方面,该传感器得到了改进,但该传感器对玉米数量产生了低估,在所有的操作条件下进行的测试中,平均低估水平在4.4%。前人的研究认为,电容设计的灵敏度低、感应距离不足的缺点,限制了低水分含量的玉米秸秆的检测准确性[4-6]。比较了非侵入式和侵入式检测方法的优点和缺点后,非侵入式的生物辨识技术是比较有效的,因为侵入式设计中机械部件的动态响应时间可能会限制运行速度。非侵入式的方法可以减少动态响应时间,并收集更多的信息,用于从背景噪音辨识出所需的生物量信息。

此外,非侵入式传感器通常需要较少的维护,不易受到机械污垢的影响,并有较长的寿命。基于前人研究的成功经验,以及电容式近距离传感器在其他领域的普遍应用,选择了电容式设计作为本研究的重点。

1 方法与设计

1.1 检测模型设计

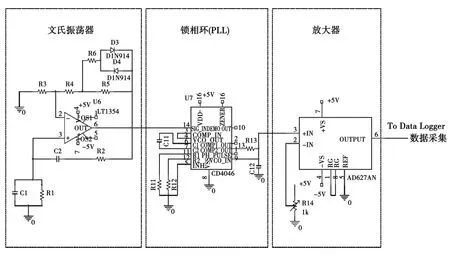

本研究中,玉米秸秆是生物质近距离传感器的测试测试对象。周围空气和玉米秸秆之间的水分含量的差异是辨识秸秆一个重要参数。电容式传感器设计的目的根据水分含量变化引起的介电常数的变化而产生一个电容变化的响应。文氏振荡器[7]可以将频率变化转变为电容变化。基于频率电压转换的锁相环(PLL)技术,用来产生电压信号,并由数据采集系统(DAQ)进行记录。电路图设计和数据采集系统设计如图1所示。

图1 电路图设计和数据采集系统设计Fig.1 Functional diagram of sensor circuitry and data acquisition system

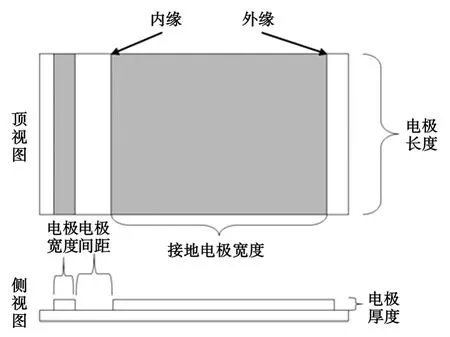

基于电容变化来检测水分含量的非侵入式传感技术是一种比较流行的技术,它具有成本低、所需维护少的优点。因为双面设计(在该应用中)需要使两个电极板严格排成直线,并且在两个极板之间需要长的电线相连,这将会降低其性能、增加安装的复杂性和提高成本,所以在研究中选择了单面设计。为了简化检测模型的结构,研究过程中设计了一个固态电极模型。为了提高该设计的灵敏度,对该模型的几何参数进行了研究。主要有以下几个参数可能会影响固态电极设计的性能:电极宽度,电极间距,电极厚度和电极长度(见图2)。

图2 固态电极设计关键参数Fig.2 Critical parameter for solid electrode pattern

1.2 电路设计

检测单元能够将含水量信息转换电容的信息。为了检测和处理该电容变化需要设计相应的电路。在这项研究中,使用了一个振荡器和频率电压转换器将电容的变化转化成了电压的变化。电路和数据采集设计的功能图如图1所示。

文氏振荡器用来将检测元件的电容变化转换成频率的变化。文氏振荡器(见图3)是一种较常用的低频振荡器,它使用了一个简单的电路输出了一个正弦波。该文氏桥振荡器的性能可以用数学增益分析进行描述[8],它提供了稳定的振荡频率:在图3中,C=C1=C2,R=R1=R2。

图3 文氏振荡器电路原理Fig.3 Circuit schematic of a Wien-Bridge oscillator

在传感器系统设计,文氏振荡器电路中的检测元件是电容C1和C2(见图4)。目标电容是C3,C4,C5和C6,它们受C7的影响。把秸秆接地可以减少C7的值并防止电荷在秸秆上集聚。后面的实验结果显示,没有接地的秸秆之后,信号的强度会降低。幸运的是,在收割条件下秸秆是天然接地的。图4a显示了检测单元、玉米秸秆和大地之间的的相互作用关系。检测单元(C3,C4,C5和C6)中的各个电极之间以及玉米秸秆之间也会产生电容。

图4 包含检测元件和玉米秸秆的文氏振荡器电路Fig.4 Circuit schematic of a Wien-Bridge oscillator including the detection elements and corn stalk

玉米秸秆是一种介电常数高于周围空气的绝缘材料,其介电常数的大小取决于秸秆水分含量。当秸秆接近检测单元时,电容C1、C2、C3、C4、C5和C6的值会增加。电容的变化会影响到振荡器电路并产生相应的频率变化。电容的变化率(C有秸秆/C无秸秆)比相应的电容值更重要,因为它表征了传感器的灵敏度[9]。

试验中使用了一个商用的锁相环集成电路来做为频率电压转换器。PLL是一个输出信号的同步电路,同时对于频率和相位来说它是个参考信号[10]。在锁相环锁定之后,振荡器的输出信号和参考信号之间的相位差将是零或保持不变。这意味着锁相环可以跟踪输入频率的变化,并且锁相环输出电压与输入频率是成比例变化的,它也就是振荡器的输出。试验中,使用了一个通用运算放大器(运放)来放大锁相环输出、提供阻抗匹配、进行电压偏移调整、提供与数据采集系统的全量程输入范围匹配,以提高数字信号的分辨率。

1.3 田间试验设计

田间测试实验中使用了一个Case-IH 2344收割机以及一个附属的Case-IH 1063型6行玉米割台。传感器安装在了最右边的收割行。在传感器的数据输出端连接了一个12位的数据采集单元(DAQ)(美国国家仪器,USB-6008),该采集单元由位于收割机驾驶室的便携式计算机控制。一个多芯屏蔽线用于给传感器系统供电,并将传感器的数据输出口与数据采集系统连接在一起。数据采集系统与便携式计算机之间用一个3 m长的USB线来连接。数据采集卡的采样频率设定在10 KS·s-1,电压输入范围为±5 V。试验中用LabVIEW进行数据记录和输出波形(电压的大小与时间)。

每个测试样本(见图5)是一个长约9.1 m(30英尺)的行段。除了两端的各15个秸秆,以及中间的两个秸秆保留以外,样本行内的其他秸秆均要砍掉,为中间的两个基准秸秆留下空隙。在收获前,从中间这两个秸秆中随机挑选一个砍掉,作为秸秆含水率的参考标准。

图5 田间测试样本布置Fig.5 Field test subsample schematic

2 结果与分析

2.1 检测模型的测试结果

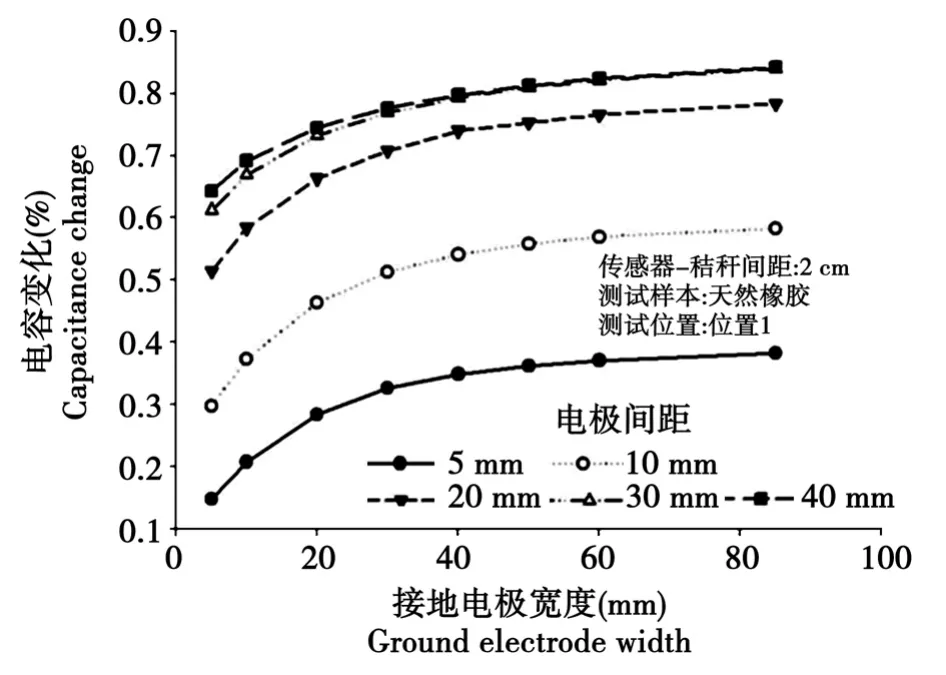

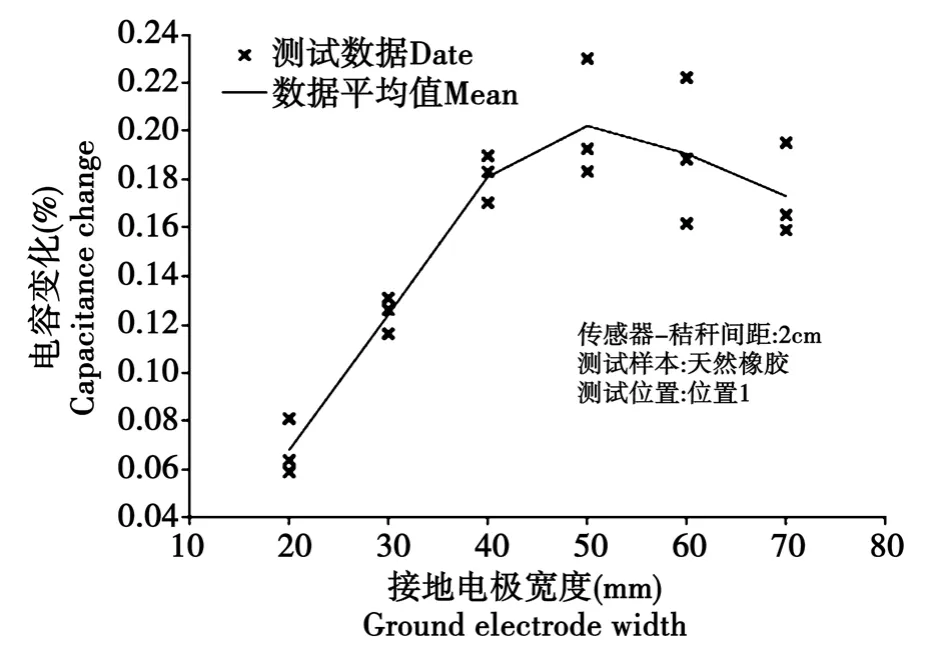

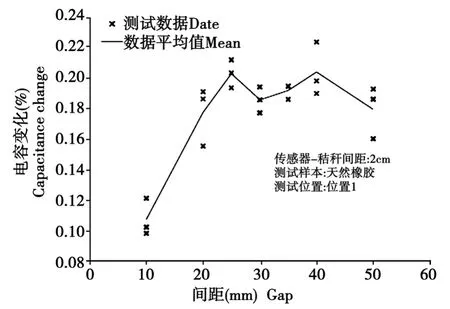

最初的固态接地电极的优化是通过建模和实验室实验完成的。结果表明对检测单元的整体性能影响最大的两个设计参数:接地电极宽度和电极间距。模拟及实验室实验结果如图6~8所示。当宽度小于40 mm时,接地电极宽度对电容变化有着很强的积极影响;但当宽度大于50 mm时,就会产生负面的影响(见图7)。在对电极间距的考察中发现了类似的趋势(见图8)。为了平衡性能和设计尺寸,选择了下面的检测单元设计参数:正极宽2 mm,电极间距20 mm,接地电极宽50 mm,电极长度100 mm。

图6 不同接地电极宽度和电极间距条件下固态电极的模拟电容变化Fig.6 Modeled capacitance change for solid electrode pattern at different ground electrode widths and inter‐electrode gaps

图7 不同接地电极宽度条件下固态电极的实测电容变化Fig.7 Measured capacitance change for different ground electrode widths

图8 不同电极间距条件下固态电极的实测电容变化Fig.8 Measured capacitance change for different inter‐electrode gaps

选择了最终的设计参数之后,使用了橡胶秆(ε=5)来代替秸秆对检测单元的性能进行了模拟,以确定其性能特点。在一系列的标本-传感器间距范围的输出电容的变化如图9所示。位置1和5分别是正、负极边缘,位置2到位置4均匀地分布在该模型的宽度方向上。这些结果表明,该固态电极在正极附近(位置1)是最敏感的。

图9 沿检测元件宽度方向上不同传感器-秸秆间距和位置的模拟电容变化Fig.9 Modeled capacitance change at different sensorto-stalk distances and positions along the width of the detection element

2.2 电路建模和实验室测试

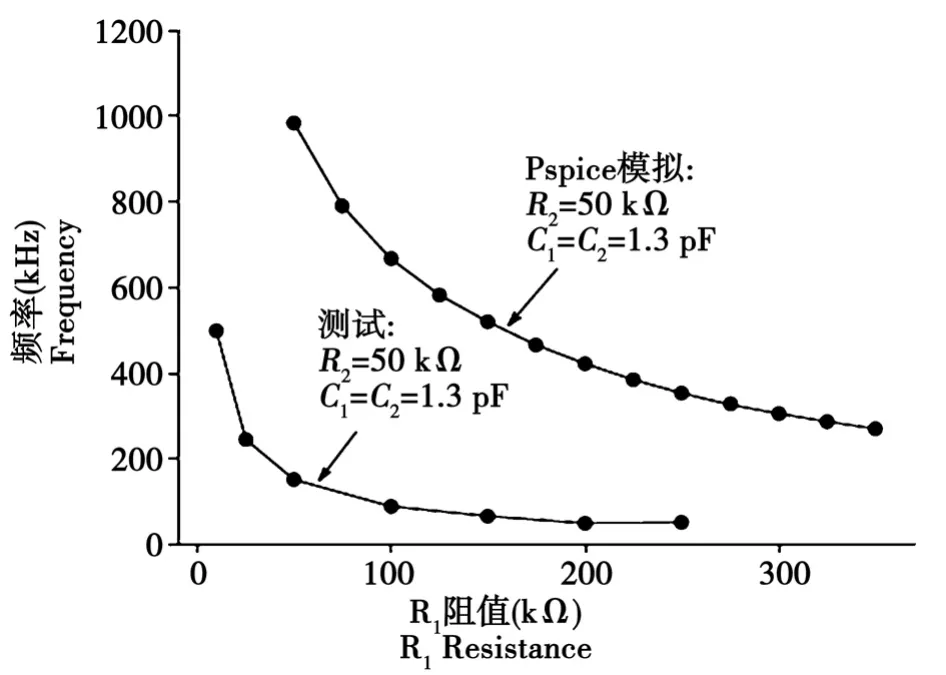

试验中首先利用Pspice(商用电路建模套件)对文氏桥振荡器进行了仿真设计,然后在实验室中制作了它的原型。在模拟和实验测试过程中,检测单元的电容均设定为1.3 pF,该电容是经过优化得到的电容值。在选择基本操作频率时,只对电阻(R1和R2)进行了调整。试验中使用一个毫安级的热噪声电流来启动振荡器。PSPICE模拟为制作振荡器的物理原型提供了概念的指导。试验中,将振荡器以及电阻R1和R2的电位器制作在了印刷电路板上。确定其他电阻值时,R1和R2的值可以通过电位器进行调整,调整范围是从10到250 kΩ。振荡频率使用通用计数器进行测量。试验中,通过不断调整电阻值来确定基本操作频率。

模拟与实验结果如图10和11所示。实验结果表明,当R1值增加时,振荡器基础工作频率会减少。但是,改变R2的值对基础工作频率的影响不大。对这两个数值来说,关注的是PSPICE模拟输出和印刷电路板的测量输出之间的差异。例如,当R1和R2为50 kΩ时,测量和模拟结果分别为152和950 kHz。

图10 R1对振荡器频率影响的模拟和测试结果Fig.10 Modeled and measured effect of R1on the oscillation frequency

图11 R2对振荡器频率影响的模拟和测试结果Fig.11 Modeled and measured effect of R2on oscillation frequency

结果的不同可能是由于在PCB板上与传感器低电容共同存在的寄生电容造成的。由于传感器的电容小于1.5 pF,所以复杂的电路板布局引入的寄生电容对传感器电容来说是不能忽略的。寄生电容具有不可测量和不稳定的特点。寄生电容的产生会导致非常复杂的电容相互作用。对PSpice模型来说,当寄生电容不能忽略不计时,它就不能准确地反映实际电路的情况。

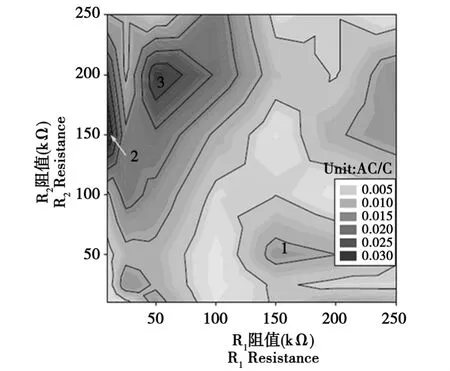

考虑到模拟与实测结果之间的巨大差距,以及该模型并不能够准确地反映实际电路特性,研究中专注于用测量结果来完成振荡器的设计。因此,R1和R2的最佳值是通过实验确定的。试验中研究了针对R1和R2的一个二维测试矩阵是,R1和R2的值设定在10,25,50,100,150,200和250 kΩ。振荡器和检测单元附着在了一个静态测试结构上,将传感器-样品间距设置为2 cm,使用一个介电常数为8的橡胶杆作为测试样本。针对R1和R2各个组合,试验中测试了有样本和无样本的基本频率,并对振荡器频率的相对变化进行了计算。

对应于R1和R2的振荡器的输出频率变化如图12所示。颜色较深的表示灵敏度高的区域。试验中确定了三个相对敏感的区域(区域1,2,3)。1区只代表了一个局部的最大值,而不是全局的。2区代表的振荡器稳定的区域是值得商榷的。实验测试的该区域的频率具有较大的漂移。因此,选择3区作为R1和R2的最佳组合。实验室测试中,对R1和R2的值做了进一步修正,以确定最佳的操作参数。最终,R1和R2的值分别为43和169 kΩ。该文氏振荡器的基本输出频率是245 kHz。

图 12 R1和R2的传感器灵敏度-橡胶杆(ε=8)、传感器-样本间距=2 cmFig.12 Sensor sensitivity with R1and R2-rubber rod(ε=8)and 2 cm sensor-specimen distance

本设计中使用的锁相环是一个74HCT4046通用锁相环集成电路。通过对两个外部电容(C11和C12)和三个外部电阻(R11,R12和R13)进行筛选,最终确定了该锁相环电路的操作参数。首先确定了电路的中心频率和偏移频率。选择的中心频率要与振荡器的基本输出频率(245 kHz)相匹配,中心频率的值是通过对外部电阻R11进行选择确定的。偏移频率是由预期秸秆水分含量对振荡器输出的影响决定的。测试结果表明,高水分含量的秸秆(水分含量=85%)对振荡器输出频率产生了9 kHz变化影响。设置多于两个的安全系数,以确保操作频带宽度能够包含所有可能的振荡器的输出频率和基线漂移情况。因此,选择了20 kHz的偏移频率,它相当于40 kHz的工作频段宽度。偏移频率是通过选择外部电阻R12的适合值确定的。外部元件(R11,R12和C11)近似值,是通过锁相环数据表中针对5 V电源电压的电压控制振荡器(VCO)曲线来确定的。其中C11的值为10 nF;在电阻R11和R12的阻值约为100和50 kΩ时,获得了需要的中心频率和偏移频率。

外部元件的最终值是通过试验确定的,试验中使用了一个可编程的电源(安捷伦E3631A)和一个通用计数器。可编程的电源作为VCO的输入,C11的值设为10 nF。可编程的电源供应器设置为VCC的1/2(2.5 V),以生产VCO的输出引脚中心频率。VCO的输出使用通用计数器进行测量,并通过调整R11的值来获得目标输出频率。电源电压从Vmin(0.9 V)变化到Vmax(4.1 V),并通过调整R12的值来获得所需的偏移频率(20 kHz)。C11、R11和R12的最终值分别为10 nF,100 kΩ和33 kΩ时。

PLL的动态特性(锁定时间、PLL带宽及、稳定性)决定于它的低通滤波器(C12和R13)。低通滤波元件的初始值是用飞利浦公司的PLL设计软件设计的。在软件设计时作了几个假设:秸秆出现的频率是18 Hz,每个秸秆的通过时间是5.5 ms,假设玉米秸秆直径为1 cm(非常小的秸秆直径),联合收割机的收割速度为6.5 km·h-1(非常高收割速度),和平均秸秆间距10 cm(典型间距为15 cm)。秸秆出现的频率18 Hz,每个秸秆的通过时间5.5 ms是玉米收获时一个合理的极限值。实际上,传感器的反应时间大大低于5.5 ms。对该设计来说,锁定时间设定为 2,阻尼系数(ξ)约为 0.7(0.4<ξ<1)。低通滤波器最终的元件值,是在连接了振荡器和PLL电路后,在信噪比分析的基础上通过实验确定的。峰与峰之间的噪声值约为80 mV,信号值通常高于1 V。因此,在实验室试验中最终的信噪比是大于10的。低通滤波器中C12和R13最终参数值为1 200 pF和200 kΩ。

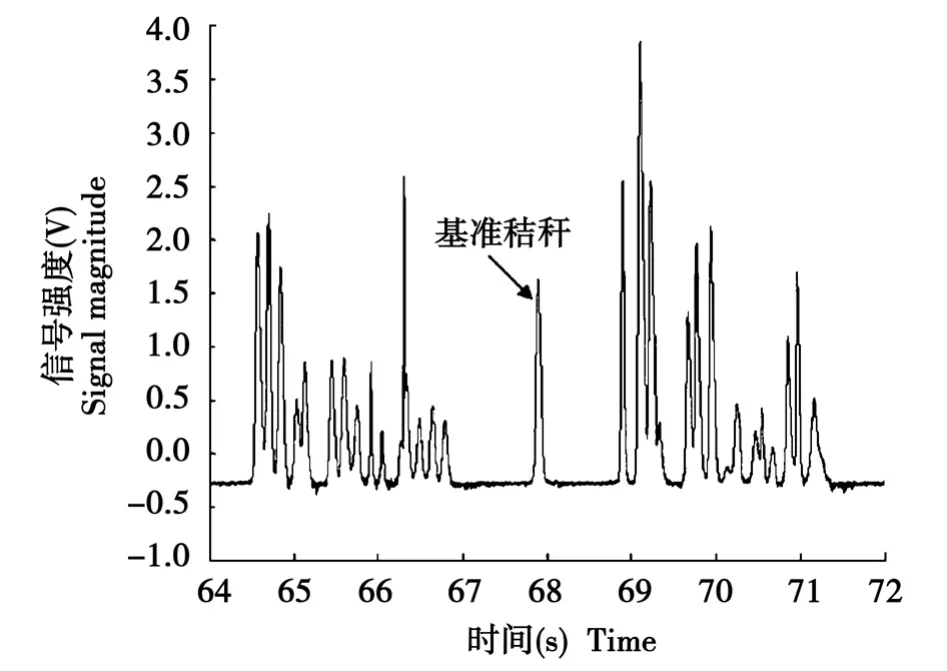

2.3 田间测试结果

田间试验的目标是收集具有代表性的收割工况的数据。在预试验中,秸秆水分含量(MC)和传感器-秸秆间距被确定为影响传感器性能的关键因素。收获之前要对每个样本中每个秸秆的位置进行记录。每个秸秆位置被精确记录到0.1英尺(~3 cm)。并排的秸秆或双秸秆之间的空隙也被记录了下来。茎的直径大于2.6 cm和小于1.5 cm的使用卡钳进行了测量和记录。实验结果如图13所示。

图13 田间预试验传感器的典型输出信号Fig.13 Typical sensor output signal from the field test

收获前记录了每个秸秆的位置,因此图5中的每个秸秆可以与图13中的每个峰相对应。可见该传感器可以有效地鉴定秸秆的存在。这为下一步使用该生物质传感器绘制精确到点的作物密度图打下了良好的基础。

3结论

这项研究的具体目标是开发、制作和测试检测玉米秸秆的电容式近距离传感器。在这项研究中所取得的成果的基础上,可得出以下结论:

固态电极的检测单元设计参数:正极宽2 mm,电极间距20 mm,接地电极宽50 mm,电极长度100 mm;固态电极在正极附近是最敏感的。

通过对电路建模和实验室测试发现:对PSpice模型来说,当伴生电容不能忽略不计时,它就不能准确地反映实际电路的情况。振荡器的设计中对R1和R2进行了优化研究,确定R1和R2的最佳操作参数分别为43和169 kΩ,此时该文氏振荡器的基本输出频率是245 kHz。

此外,试验中还对锁相环的电路操作参数进行了筛选。最终锁相环电路中两个外部电容(C11和C12)和三个外部电阻(R11,R12和R13)的最佳操作参数为10 nF、1 200 pF、100 kΩ、50 kΩ和200 kΩ。

同时,田间测试的结果显示,该传感器可以有效地鉴定玉米秸秆的存在。

[1] KimS,DaleBE.Globalpotentialbioethanolproduction from wasted crops and crop residues[J].Biomass and Bioenergy,2004,26(4):361-375.

[2] Wang M.Greet 1.5:Transportation fuel-cycle model[EB/OL].Argonne Ill.:Argonne National Laboratory.Http://www.ipd.anl.gov/anlpubs/1999/10/34035.pdf.2000.

[3] Birrell S J,Sudduth K A.Corn population sensor for precision farming[N].ASAEPaperNo.951334.St.Joseph,Mich.:ASAE.1995.

[4] Nichols S W.Method and apparatus for counting crops[P].US Patent No.6073427,2000.

[5] Webb N E.Real-time system for determining corn plant population in situ at harvest time[D].Knoxville Tenn:University of Tennessee,2001.

[6] Moody H.Unpublished corn population sensor development laboratory report[D].Knoxville,Tenn:University of Tennessee,2002.

[7] Gottlieb I.Practical oscillator handbook[M].Oxford U K:Newnes Press,1991.

[8] Williams J.Analog Circuit design:Art,science,and personalities[M].Woburn Mass:Newnes Press,1991.

[9] Mamishev V A K,Dundara F,Rajan Y.Yang,et al.Interdigital sensors and transducers[J].Proc IEEE,2004,92(5):808-845.

[10] Baxter L K.Capacitive sensors:Design and applications[M].Piscataway N J:IEEE Press,1996.