汽车空调控制器自动测试系统的设计

(长江大学电子信息学院,湖北 荆州434023)

习进路(北京迪威尔石油天然气技术开发有限公司,北京100085)

以微机、集成电路、电子控制单元、伺服电机作为控制源的智能化汽车空调[1],其复杂的电子系统给汽车空调制造企业的生产带来一定难度。老旧的测试系统,其体积庞大、测试流程繁琐、维护困难、可靠性差,已难以满足现代企业的生产要求。一套流程科学、报表规范、自动化程度高的功能测试系统,既是企业产品质量的有力保障,也提高了产品测试的效率。为此,笔者进行了汽车空调控制器自动测试系统设计研究。

1 汽车空调控制器原理

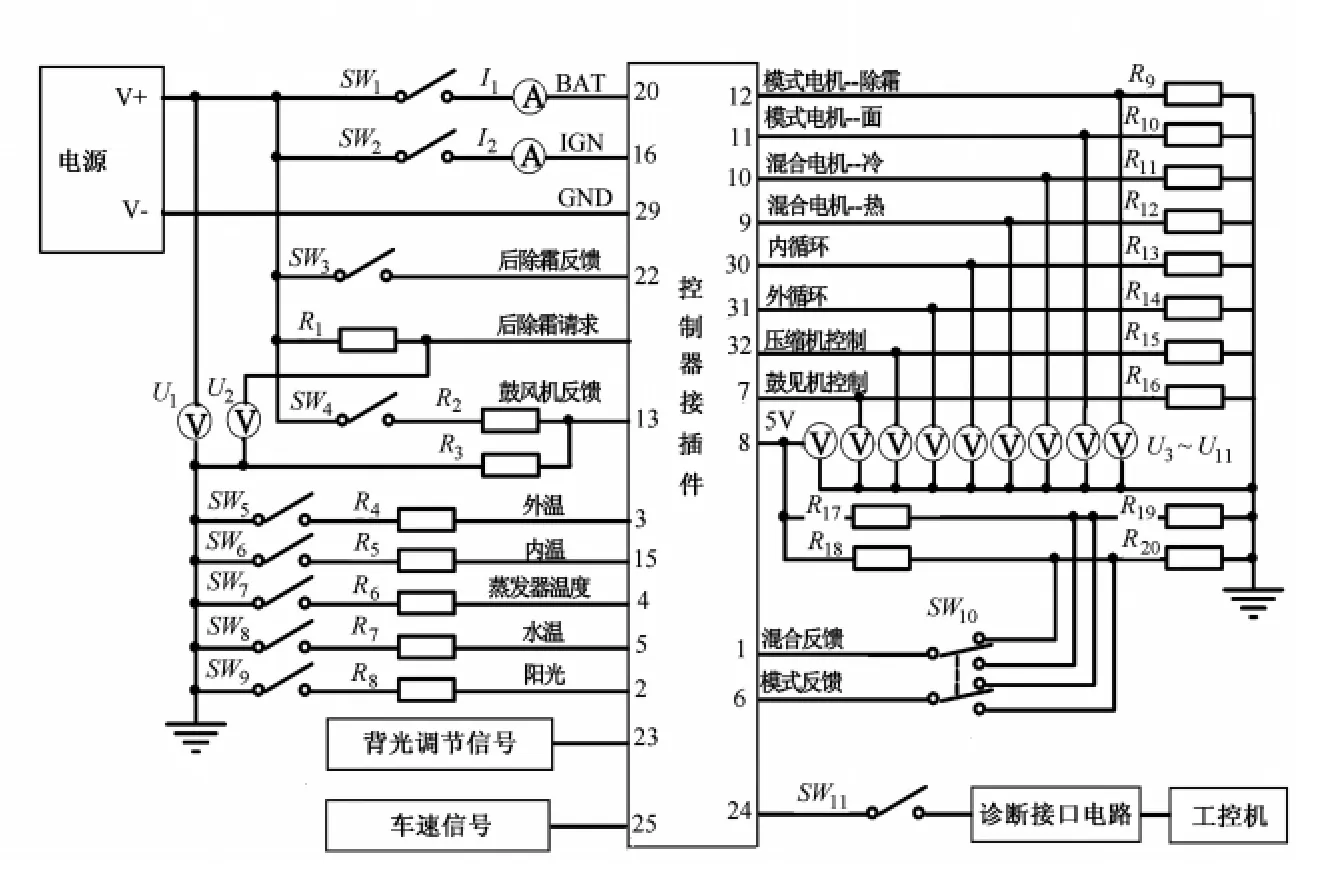

汽车空调控制器结构框图如图1所示。控制器的负载主要包括鼓风机、压缩机、混合风门、模式风门、内外循环风门、水温传感器、阳光传感器、车内温度传感器、环境温度传感器、蒸发器温度传感器及汽车后挡风玻璃的化霜加热丝等[2]。

图1 汽车空调控制器结构框图

控制器通过LCD显示器及键盘进行人机交互,通过K线接口实现在线监测及故障的在线诊断。控制器以微控器为核心;首先接收人机接口的指令、采样各传感器的数据、检测各个反馈信号;然后通过运算处理,输出相应的控制信号;控制鼓风机、压缩机、除霜装置及各个风门做出相应的动作,以实现车内环境、温度的有效调节。

2 汽车空调控制器的测试原理

控制器的测试原理图如图2所示,其中Ux为电压测试点,Ix为电流测试点,SWx为开关,Rx为模拟负载。测试系统必须对控制器的运行环境进行模拟,提供控制器运行所必需的负载、控制信号、反馈信号等。通过工控机发出测控指令,测试控制器的相应输出,即可判断控制器的功能模块是否合格。

图2 控制器的测试原理图

2.1 系统模拟控制器运行环境

1)传感器 汽车所用的温度传感器为非线性的负温度系数的热敏电阻,阳光传感器是一个阻值随光照强度变化而变化的光敏二极管。温度传感器及阳光传感器可以用一固定值的精密电阻来模拟。图2中的R4、R5、R6、R7、R8分别是对车外温度传感器、车内温度传感器、蒸发器温度传感器、水温温度传感器、阳光传感器的模拟器件。

2)风门伺服电机 汽车空调系统的风门伺服电机采用永磁式直流电机,为减小测试系统的重量体积,便于测试,风门伺服电机采用一大功率电阻来模拟。图2中控制器接插件11、12引脚用于连接模式风门的伺服电机。当12脚输出高电平而11脚输出低电平时,伺服电机正转;反之,伺服电机反转;当11、12脚同为低电平时,伺服电机停止运动。R9、R10分别作为模式风门伺服电机正转与反转时的模拟负载。混合风门伺服电机、内外循环风门伺服电机的模拟方法与上述过程类似。

3)压缩机离合器及鼓风机驱动器负载模拟 控制器对压缩机的启停控制是通过对压缩机的电磁离合器的控制来实现的,因而要测试其驱动能力,必须对压缩机的电磁离合器负载进行模拟。控制器输出的风机驱动信号不是用于直接驱动风机,而是输出到风机的调速模块,由调速模块对风机进行驱动,因而测试系统要模拟的是风机的调速模块。压缩机离合器及鼓风机驱动器负载均用一个电阻来模拟。

4)车速信号及背光调节信号 测试系统中,用20Hz的方波信号来模拟30km/h的车速,用40Hz模拟60km/h,依此类推。用频率固定为83Hz、占空比从10%~90%可调的PWM信号来模拟由汽车车身输出到空调控制器用于调节控制器LCD背光亮度的控制信号。

5)各种反馈信号 反馈信号主要包括混合风门位置反馈信号、模式风门位置反馈信号、后除霜反馈信号、鼓风机反馈信号。汽车空调控制器通过对混合风门及模式风门位置反馈信号的检测来获得2个风门的开度信息,图2中通过R17、R18、R19、R20对控制器接插件8脚输出的5V电压进行分压来模拟。控制器通过检测后除霜反馈信号,在LCD显示器上显示相关信息,以便乘驾人员了解控制器的运行情况。图2中通过SW3来加载后除霜反馈信号。鼓风机采用闭环控制,控制器采样鼓风机的电枢电流作为反馈信号,通过运算比较,以求获得稳定的输出风量。图2中通过R2、R3对电源电压分压以模拟风机的反馈信号。

2.2 系统对空调控制器的测试

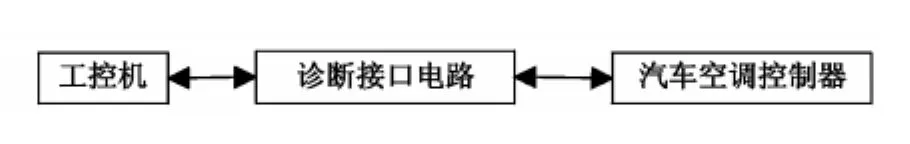

1)LCD显示及按键功能 LCD显示及按键功能的测试原理如图3所示。控制器在上电之后,会通过诊断接口电路向工控机发出一串命令,请求进入诊断模式,如果工控机不予应答,则控制器进入正常工作模式;如果工控机在20ms以内向控制器发出允许进入诊断模式命令,则控制器进入诊断模式。

图3 LCD显示及键盘功能的测试原理

在空调控制器进入诊断模式后,先操作控制器面板上的某个待测试的按键,等待1s后,工控机通过诊断接口电路向控制器发送该键功能检测请求命令,待控制器返回所扫描到的键值数据后,工控机通过分析返回数据,即可判断该键工作是否正常。

在空调控制器进入诊断模式后,工控机通过诊断接口电路向控制器发送LCD显示控制命令,然后通过观察控制器LCD显示内容即可判断出该功能模块正常与否。

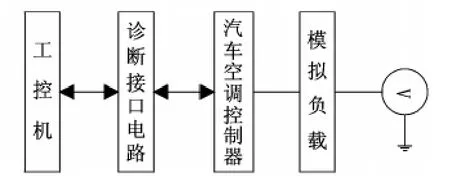

2)微电机驱动功能 微电机驱动功能测试原理如图4所示。在空调控制器进入诊断模式后,工控机通过诊断接口电路向控制器发出命令,令控制器输出某个待测试电机的驱动信号;通过测量模拟负载上的电压并与理论值对比,即可判断出控制器该功能模块是否合格。

3)传感器及反馈信号 传感器及各种反馈信号的测试原理如下:工控机通过诊断接口电路令控制器工作于诊断模式,并向控制器发送某传感器或者反馈信号检测命令,控制器将把检测到的数据上传给工控机,通过比对理论数据,从而可以判断控制器该功能模块工作是否正常。

图4 微电机驱动功能测试原理

4)静态电流 静态电流的测试原理如图5所示。接通控制器的BAT及模拟传感器负载,断开IGN,并通过工控机令控制器进入休眠状态。通过测量I1电流并比对理论值即可判断控制器静态电流是否在正常范围内。

图5 静态电流的测试原理

3 系统硬件实现方案

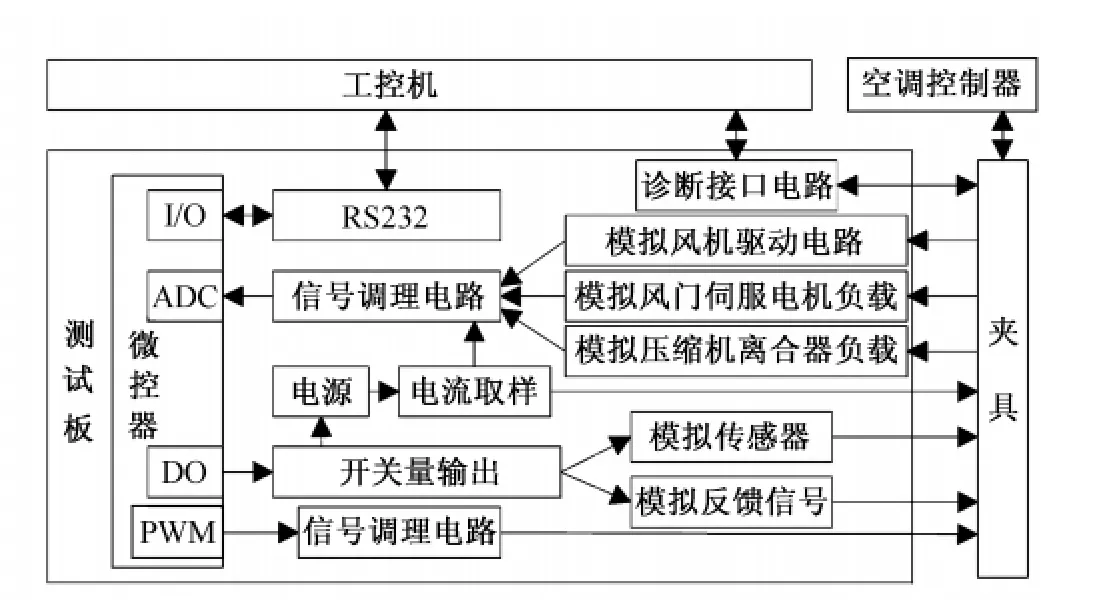

测试系统原理框图如图6所示。系统由1台工控机、1台夹具和1块测试板所组成。

通过夹具将己装配完工的控制器的接插件引脚信号引到测试板,从而测试板上的模拟负载、诊断接口电路及PWM信号可直接联接到控制器相应的接插件引脚,而测试板上的模拟传感器、模拟反馈信号及电源则由微控器的DO接口经开关量输出电路来控制其与空调控制器的接通或断开。

图6 测试系统原理框图

工控机通过测试板上的诊断接口电路与空调控制器进行通信。以获取空调控制器的各种自诊断数据,同时控制空调控制器来完成各种测试过程中所需的动作。

通过测试板微控器对模拟负载上电压的采样来完成对空调控制器的各种负载驱动能力的测试。测试板通过RS232电路与工控机进行通信,测试板将测试过程中的各种数据上传给工控机,同时工控机根据测控程序所设定好的测试流程控制测试板的相应动作。

4 结 语

阐述汽车空调控制器的工作原理及测试原理,给出了汽车空调控制器自动测试系统的设计方案。该测试系统由工控机程序来控制测试流程,由测试板来执行模拟负载的加载,工控机分别接收测试板的测试数据和控制器本身的自诊断数据。现场实际运用表明,该测试系统自动化程度高,测试结果可靠。

[1]祁山.汽车空调 [M].北京:机械工业出版社,2006.

[2]周齐,李宝成,王勇.浅谈汽车空调系统控制和功能 [J].城市公共交通,2004(3):21-23.