调整涡轮通流特性提高增压机组与增压锅炉热力匹配性能

冯永明 王银燕 张国磊 王 成

哈尔滨工程大学动力与能源工程学院,黑龙江 哈尔滨150001

调整涡轮通流特性提高增压机组与增压锅炉热力匹配性能

冯永明 王银燕 张国磊 王 成

哈尔滨工程大学动力与能源工程学院,黑龙江 哈尔滨150001

根据涡轮增压机组与增压锅炉匹配工作的基本原理,考虑两者之间存在的热平衡关系、压力平衡关系,以及配合约束边界条件,建立研究两者匹配工作特性的热力平衡计算模型,提出一种迭代求解计算方法。基于计算与测试数据的对比分析,证明建立模型的正确性和有效性。在此基础上,针对机组的联合工作线靠近压气机堵塞区域,可能影响机组满负荷长期工作性能,提出通过调整涡轮的通流特性以优化两者的热力匹配。计算结果表明,涡轮通流能力减小5%时,压气机工作线远离堵塞区域,效率得到提高,使涡轮做功能力增强,辅助汽轮机蒸汽消耗量减少30%,提高了两者的热力匹配性能。

船用增压锅炉;涡轮增压机组;匹配特性;模拟计算

1 引言

增压锅炉采用增压机组与增压强化燃烧,与常规锅炉相比,具有尺寸小、重量轻、机动性好和经济性高的技术优势。增压锅炉是舰用蒸汽动力装置主锅炉的主要技术发展方向[1-3]。增压锅炉动力容量大和重量尺寸特性相当低,已扩展应用于大型工厂的电站系统。通过在增压锅炉后安装小尺寸的余热锅炉,可以生产所要求参数的蒸汽或加热水,降低排烟温度并可使锅炉效率增加到96%。从发表的文献可以看出,我国对增压锅炉的研究十分有限,早期曾开展了陆用电站增压锅炉的设计和试验研究工作,但后来中断。而最近的研究主要针对船用增压锅炉主要关键设备的工作特性[4-8]及其控制装置设计等[9-10],或从热平衡概念出发研究增压锅炉本体的热力计算等[11-13],对增压锅炉装置整体配合工作的复杂性认识不够全面[14],到目前为止,还没有形成完整的增压锅炉热力设计计算方法。

本文从涡轮增压机组与增压锅炉的配合工作原理出发,提出了适用于研究两者配合工作特性的热力平衡数学模型和计算方法,编制了计算程序,通过测试数据的对比分析,证明了模型的正确性和计算方法的有效性。此外,针对所研究机组的配合工作线接近压气机的堵塞线区域,提出通过调整涡轮的通流特性以优化两者的热力匹配。计算结果表明,涡轮通流能力减小5%时,辅助汽轮机蒸汽消耗量减少了30%,增压锅炉的有效供汽能力增加,两者的热力匹配性能更好。本文的研究为建立和掌握增压锅炉装置的热力匹配设计方法奠定了一定的理论基础。

2 涡轮增压机与增压锅炉配合的工作原理

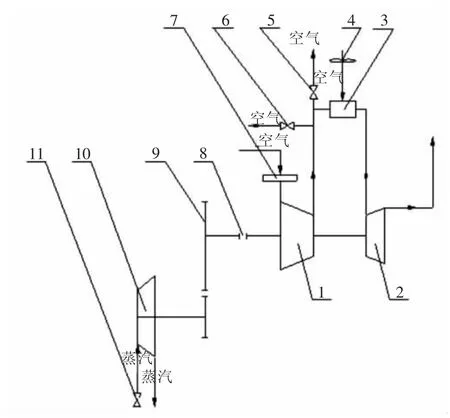

增压锅炉点火启动过程中需要借助通风机提供的空气点火燃烧。锅炉产生蒸汽之后,其中一部分通过蒸汽管道输送到增压机组辅助汽轮机中膨胀做功,驱动汽轮机转子旋转。汽轮机转子通过减速齿轮箱带动压气机和烟气涡轮机一同旋转。压气机开始工作后,空气经压缩之后送到增压锅炉的炉膛内燃烧,燃烧过的废烟气排入烟气涡轮内膨胀做功,和辅助汽轮机一起驱动压气机旋转。此时,通风机停止向增压锅炉送风。图1所示为增压锅炉装置的工作原理示意图。

增压锅炉根据主动力装置中主汽轮机的需要调整产生的蒸汽量。当主动力装置需要较多的蒸汽量时,增压锅炉增加燃料耗量,同时也要求压气机提供相应流量的空气。这时涡轮增压机组通过调整辅助汽轮机进汽量提升机组转速,增大压气机的流量来满足增压锅炉的需要。当增压锅炉在高工况下运行,增压机组出现内部功率平衡时,辅助汽轮机的汽量随之减少 (仅剩余少量的蒸汽作冷却汽使用),压气机排气旁通阀打开,并通过调整旁通阀的空气旁通量调节涡轮增压机组的转速,满足增压锅炉的需要。

图1 增压锅炉装置的工作原理图Fig.1 Schematic diagram of supercharging boiler

3 数学模型

3.1 增压锅炉数学模型

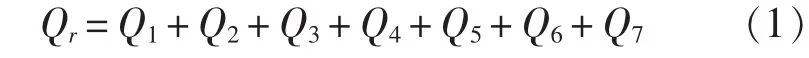

增压锅炉是吸收燃料燃烧所发出的热量而生产蒸汽的动力设备,根据能量守恒,燃料的热量应等于锅炉有效吸收的热量与各种损失的热量之和。考虑涡轮增压机组的热损失,可写出增压锅炉的热平衡方程如下:

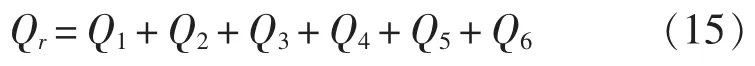

式中,Qr为送入锅炉燃料的热量,亦称为支配热量kJ/kg;Q1为锅炉有效利用的热量,kJ/kg;Q2为锅炉的排烟损失,kJ/kg;Q3为化学不完全燃烧热损失,kJ/kg;Q4为机械不完全燃烧热损失,kJ/kg;Q5为锅炉的散热损失,kJ/kg;Q6为涡轮增压机组机械热损失,kJ/kg;Q7为涡轮增压机组剩余功率热损失,kJ/kg;

值得说明的是Q1~Q7的具体含义这里不再详细给出,可参见文献[11-13]。

若以燃料送入锅炉的热量百分数表示,则式(1)可转化为:

则可得到增压锅炉效率的计算公式如下:

考虑增压锅炉各部件的热力学特性,选用合理的经验系数并建立准确的炉膛热力计算、蒸发管束热力计算、过热器热力计算和经济器热力计算的数学模型,是进行锅炉有效利用热量计算的前提,本文上述锅炉关键部件热力计算选用的计算模型,这里不再进一步详细给出。

3.2 涡轮增压机组数学模型

3.2.1 压气机数学模型

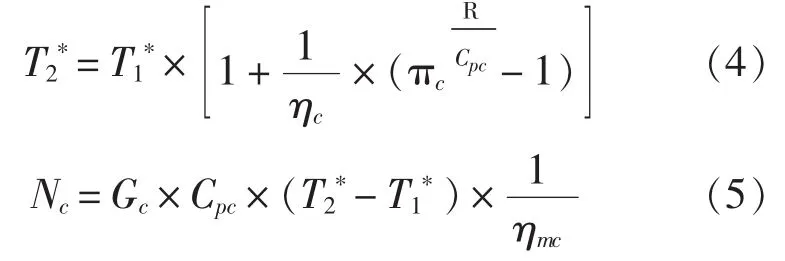

根据压气机特性关系曲线:πc=f(Gcp,ncp),ηc=f(Gcp,ncp),采用二元三点插值,由压气机折合转速(转速)和折合流量(流量)得到压气机的压比和效率,然后再计算压气机的出口温度和压气机的消耗功率。压气机出口温度T2*和压气机功率Nc的计算公式如下:

而式中压气机折合流量Gcp和实际流量Gc的关系以及压气机折合转速ncp和实际转速nc的关系由如下公式确定:

式(4)~式(7)中,R为气体常数;Cpc为空气的定压比热;ηmc为压气机的机械效率;g为重力加速度;P1为压气机进口滞止压力;T1*和T2*为压气机进出口滞止温度;nd为压气机设计工况转速。

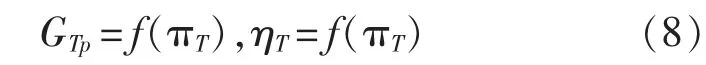

3.2.2 烟气涡轮数学模型

对于单级轴流式涡轮,由于动叶进、出口直径无变化,因而转速对静叶喷嘴的出口压力基本无影响,这使得转速对膨胀比与流量的影响较小,因此在一般的热力计算时,可以近似地用一条与转速无关的单一曲线表示[15]。在本文的计算中,单级烟气涡轮气动性能参数的计算,即采用了如下单曲线涡轮气体动力特性关系曲线:

由式(8)可知,只要膨胀比确定,就可以得到烟气涡轮机一个完全确定的工作状态,因此在整个循环迭代计算中,不需要进行压气机转速与烟气涡轮转速相等的物理约束边界条件的迭代。其中烟气涡轮折合流量GTp和实际流量GT的关系由下式确定:

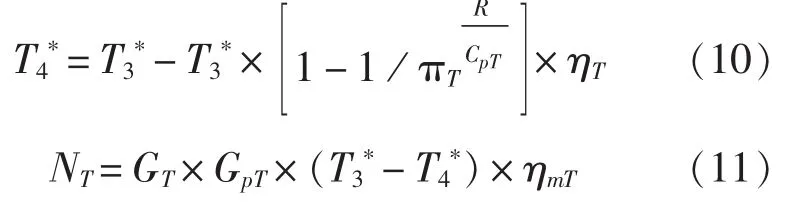

烟气涡轮的出口温度和涡轮发出的功率计算公式如下:

式中,GpT为烟气的定压比热;R为气体常数;ηmT为烟气涡轮机的机械效率;T3*和T4*为烟气涡轮进出口滞止温度。

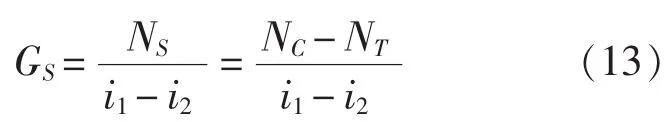

3.2.3 涡轮增压机组功率平衡方程

对稳定工作的涡轮增压机组,烟气涡轮与辅助汽轮机发出的功率总和应等于压气机耗功,据此可建立如下涡轮增压机组功率平衡计算方程:

式中,NS为辅助汽轮机发出的有效功率,其大小取决于涡轮增压机组与锅炉配合运行的负荷工况和烟气涡轮的做功能力及压气机的功率消耗。

3.2.4 辅助汽轮机数学模型

对于涡轮增压机组与增压锅炉配合的稳态匹配计算,当辅助汽轮机需投入工作运行时,其蒸汽消耗量为:

式中,i1、i2为辅助汽轮机进出口单位质量流量蒸汽的焓值。

3.3 两者配合计算的约束边界条件

涡轮增压机组与增压锅炉配合运行过程中两者之间总存在如下热力平衡匹配特性。

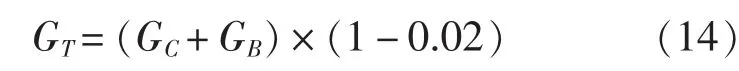

1)流量平衡

烟气通过烟气涡轮的质量流量应等于扣除锅炉除尘耗气量的压气机空气流量与锅炉燃油消耗量之和,即

式中,GT为通过涡轮的烟气流量;GC为压气机空气流量;GB为锅炉燃油消耗量,锅炉除尘耗气量约为2%。

2)热量平衡

实际上,随着锅炉负荷工况的变化,压气机耗功或烟气涡轮的做功能力会相应发生改变,从而影响到整个涡轮增压机组的功率平衡,通过改变辅助汽轮机的蒸汽消耗,最终导致整个增压锅炉装置的热平衡也发生变化。

当烟气涡轮发出的功率不足或其刚好满足压气机的耗功和增压机组的损失时,增压机组不存在剩余功率,增压机组剩余功率热损失Q7为零,热平衡方程可采用如下表达式,但上述两种情况Q6的计算表达式不同:

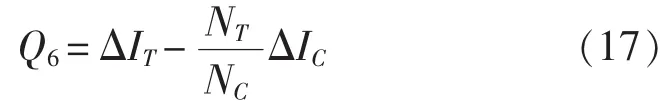

式中,当功率平衡,即NC=NT时,

而当功率不足,即NC=NT+NS时,

当烟气涡轮发出的功率过剩时,增压锅炉装置的热平衡方程式即为式(1),但涡轮增压机组机械热损失Q6和涡轮增压机组剩余功率热损失Q7的计算表达式如下:

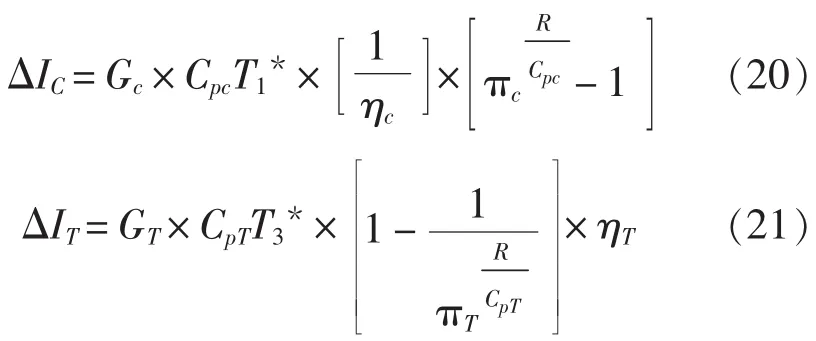

式中,ΔIT和ΔIC分别为涡轮的烟气焓降和压气机的空气焓升,并采用如下计算公式:

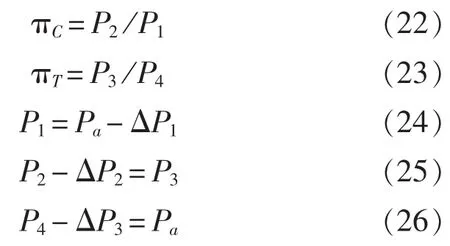

3)压力平衡

若定义压气机进出口压力为P1和P2,烟气涡轮进出口压力分别为P3和P4,而压气机进气系统阻力为ΔP1,锅炉烟风阻力为ΔP2,涡轮排气系统阻力为ΔP3,则存在如下关系:

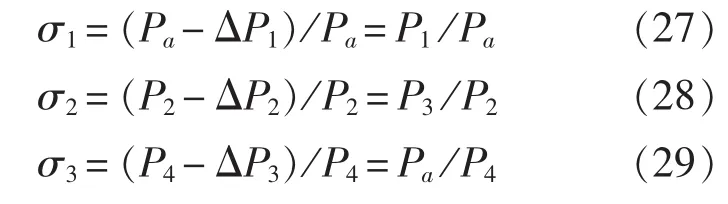

若定义压气机进气系统总压恢复系数为σ1,锅炉烟风总压恢复系数为σ2,烟气涡轮排气系统总压恢复系数为σ3,则它们的计算公式分别如下:

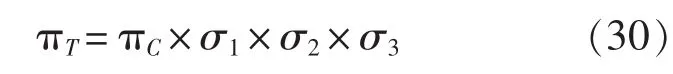

则可得到如下压力平衡方程:

即沿机组流体网络管路系统,机组的压力下降应等于机组的压力升高。

3.4 其他重要计算公式

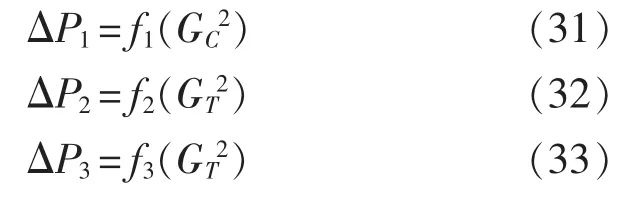

通过对测试数据的回归整理,结果表明管路系统的流动损失与流量的平方近似成正比,据此通过数据拟和得到沿机组管路压气机进气系统阻力、锅炉烟风阻力、烟气涡轮排气阻力计算公式:

压气机喘振裕度的计算采用如下公式:

式中,πcs为喘振边界的压比;Gcs为喘振边界的折合流量。计算中二者拟合成折合转速ncp的函数。

4 计算方法

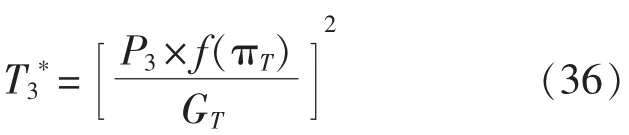

在给定蒸汽产量和过量空气系数后,上述热平衡方程与压力平衡方程组联系构成了一个非线性代数方程组。由于方程的物理意义和定义互相独立,因此有唯一一组实数解。在过量空气系数给定的情况下,可根据压气机流量、压气机转速计算得到燃料量,并根据蒸发量进行两者配合的热平衡计算,其中炉膛热力计算、过热器热力计算和经济器热力计算分别需要进行热平衡迭代。另一方面,则可由压气机转速、压气机流量计算得到压气机压比、系统阻力等,并根据机组压力平衡方程得到涡轮膨胀比,并由涡轮的通流特性:

计算得到涡轮前的烟气温度:

只有当由热平衡计算得到的经济器出口烟温与由压力平衡计算得到的烟气涡轮前温度相一致时,则根据两个独立物理量(流量、转速)迭代求得的一组实数解,不仅可满足涡轮增压机组与增压锅炉配合运行的热力平衡(热平衡、压力平衡)特性,而且由这两个独立变量迭代确定的唯一一组实数解也满足两者配合运行管路系统流体网络中工质压力、温度和流量的耦合关系。计算表明,基于两个独立物理量(流量、转速)和上述方程组迭代求解次序,根据机组相似工况的测试数据作为初始值,采用二分法依次进行流量和转速的迭代,就可迭代解出上述方程组的近似实数解。

5 仿真验证

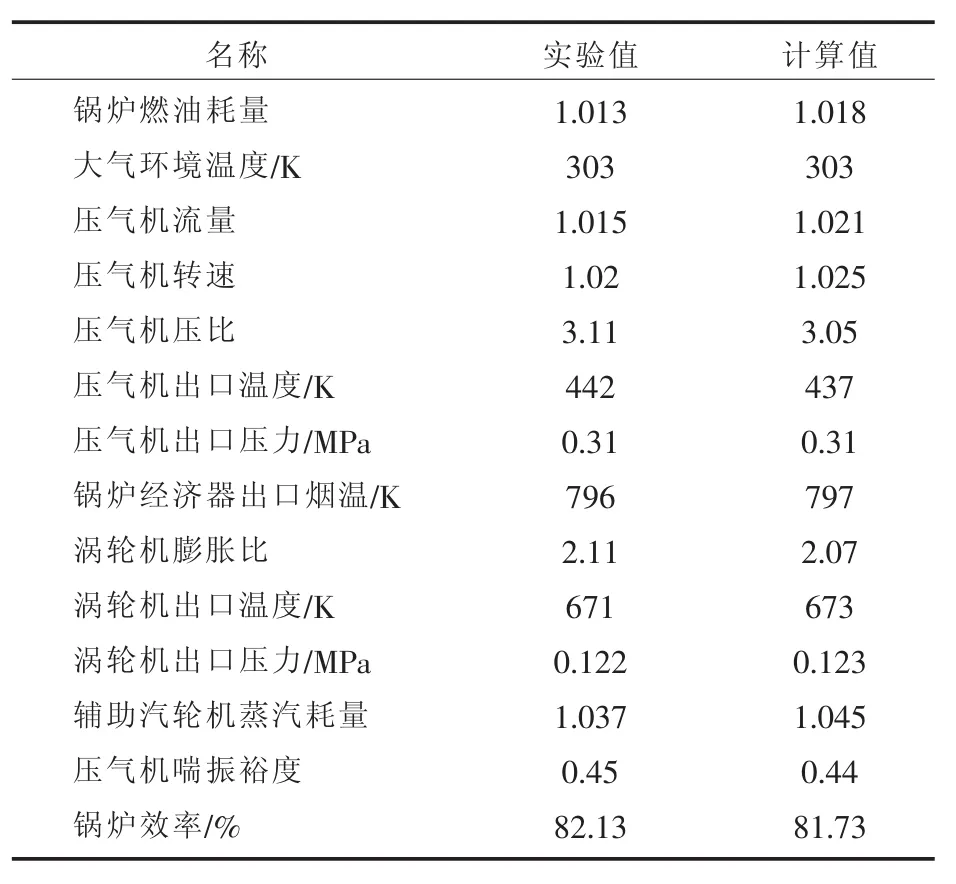

对涡轮增压机组与增压锅炉配合运行的测试数据进行了对比计算。表1给出了额定工况两者对比的详细结果,其中锅炉燃油耗量、压气机空气流量、转速以及辅助汽轮机蒸汽耗量分别以设计参数进行了无因次化。

表1 额定工况下实验值与计算值的比较Tab.1 Comparison of experimental values and calculation values at rated conditions

从表中可以看出,计算值与测试数据吻合较好,表明所建立的仿真模型具有较高的可靠性,可用来研究分析涡轮增压机组与增压锅炉联合工作的匹配特性。

6 计算分析

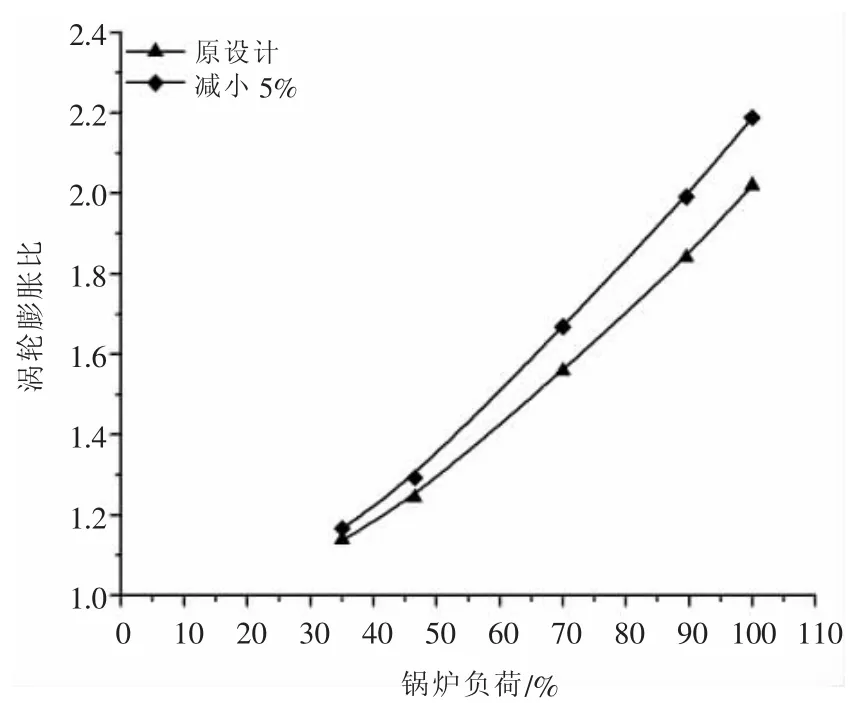

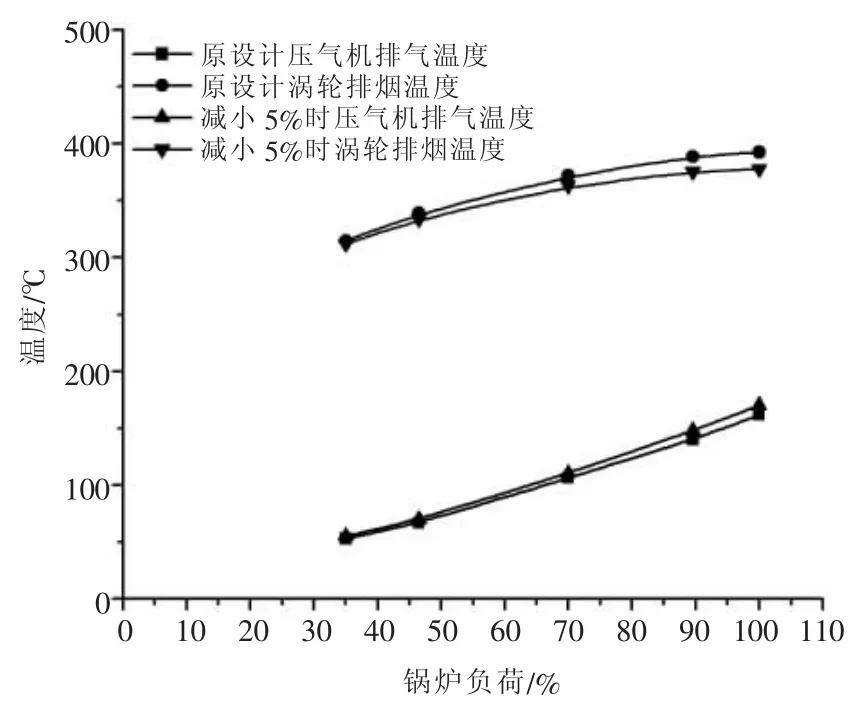

由表1还可以看出,在额定工况时,压气机喘振裕度达0.45已进入其堵塞工作区域,远离了压气机可稳定工作的喘振裕度一般为0.10~0.20的高效率区域。在近堵塞区域工作时,压气机效率较低耗功大,将使辅助汽轮机需补充的功率增加,其蒸汽消耗量增加,从而降低或限制锅炉最大负荷的有效供汽能力。实际上,由机组压力平衡关系可知,烟气涡轮需要达到的进口压力及锅炉烟风阻力决定了压气机需要达到的出口压力 (P3=P2-ΔP2,其中P3为涡轮进口烟气压力,P2为压气机出口压力,ΔP2为锅炉烟风阻力),而在锅炉空气流量(烟气产量)一定时,若涡轮通流能力减小,由于排气阻力ΔP3不变,则P4不变(涡轮出口压力P4=Pa-ΔP3,则烟气涡轮只有膨胀比增加,即涡轮进口烟气压力P3增加,才能使涡轮通过锅炉产生的烟气流量),那么机组压力平衡要求压气机需达到更高的出口压力即达到更高的压比,压气机工作点向喘振边界方向移动,压气机喘振裕度减小,效率提高。图2~图6给出了涡轮通流按原设计和涡轮通流能力减小5%,即单级烟气涡轮的喷嘴叶片安装角减小某一角度后两种情况下,涡轮增压机组压气机、烟气涡轮和辅助汽轮机的主要工作参数和性能参数随增压锅炉负荷变化而变化的规律曲线。

图2 涡轮增压机组压气机压比Fig.2 Pressure ratio of supercharging compressor of gas turbine

图3 涡轮增压机组压气机喘振裕度的变化Fig.3 Various surging tolerance of turbine supercharging compressor

图4 涡轮增压机组烟气涡轮膨胀比Fig.4 Expansionratiooffluegasturbineinsuperchargingcompressor

由这些图中可以看出,当涡轮通流能力减小5%时,涡轮增压机组压气机压比升高,最高在额定工况点时达到3.2,但仍在锅炉可允许的进气压力范围之内,压气机喘振裕度减小,整体上喘振裕度减小了0.05,压气机工作线向喘振边界方向移动,压气机效率升高,压气机排气温度升高,与此同时,烟气涡轮膨胀比升高,其效率升高做功能力增强。由于烟气涡轮做功能力的增加快于压气机耗功的增长,从而使辅助汽轮机需补充的功率减小,显然这将使辅助汽轮机的蒸汽消耗量减小,增压主增压锅炉最大负荷的有效供汽能力增加,整体上看这里压气机、烟气涡轮和辅助汽轮机的相关参数变化趋势相一致。其中图6中功率参数进行了无因次化处理,因此,从图中可以看出,当涡轮通流能力减小5%时,辅助汽轮机蒸汽功率减小了30%左右,由此其蒸汽消耗量也可减少近30%。从整体来看,该计算仿真结果与前面的定性理论分析吻合良好。

图5 涡轮增压机组压气机出口空气温度、涡轮出口烟气温度Fig.5 Outlet air temperature of turbine supercharging compressor and outlet flue temperature of turbine

图6 涡轮增压机组压气机消耗功率、烟气涡轮做功和辅助汽轮机功率变化Fig.6 Curves in terms of consumed power of turbine supercharging compressor,acting force of flue gas turbine and various powers of auxiliary turbine

同理可推知,对于本文研究机组,当涡轮通流能力增加时,涡轮增压机组压气机压比降低,压气机工作线向堵塞线方向移动,压气机喘振裕度增大,压气机效率下降,压气机排气温度下降,与此同时,烟气涡轮膨胀比减小,效率下降且排气温度升高,烟气涡轮做功能力减小,从而将使辅助汽轮机需补充的功率增大。因此,对于本文的特定研究对象,可考虑在锅炉许可的最大进气压力范围内,通过减小涡轮的通流能力,将涡轮增压机组与增压锅炉匹配的压气机的工作线由靠近堵塞区域沿纵坐标方向向喘振边界方向移动,以期涡轮增压机组与增压锅炉更稳定地配合工作。

7 结论

1)建立的热力平衡计算模型(主要包括质量平衡方程、热量平衡方程、压力平衡方程)和提出的迭代求解方法,可用于研究涡轮增压机组与增压锅炉的热力匹配特性,计算模型正确,计算方法可行,计算模型可用于分析环境温度和系统管路阻力变化对整个装置热力匹配的影响。同时也表明,增压锅炉装置的热力设计计算不同于常压锅炉,在考虑两者配合工作的约束边界条件的前提下,当进行热量平衡计算时,还必须考虑机组流网管路固有的压力平衡关系,并在计算中解决热量平衡方程和压力平衡方程的耦合关系。

2)通过调整涡轮的通流特性是优化涡轮增压机组与增压锅炉配合性能的一种有效手段。只有实现了压气机通流特性及涡轮通流特性这两者与锅炉消耗空气流量特性(压力-流量关系)的参数匹配,才能满足涡轮增压机组与增压锅炉配合工作时机组管路系统固有的压力平衡特性,实现涡轮增压机组与增压锅炉的良好热力匹配。由于涡轮增压机组采用多级压气机,故其压气机通流特性的调整一般难度较大,而其烟气涡轮采用单级设计,调整通流特性技术难度不大,效果较好,故提出研究机组可通过调整涡轮的通流特性 (或采用变几何涡轮设计)进一步优化两者的配合工作性能。

[1]吉桂明.舰用主增压锅炉在固定式动力工程中的应用[J].锅炉技术,1998,29(10):15-15.

[2]刘长和.船用增压锅炉技术的新进展[J].热能动力工程,1999,14(4):241-245.

[3]李章,张宁,刘祥源.舰用增压锅炉装置[M].北京:海潮出版社,2000.

[4]张丽剑,姜任秋,李彦军,等.增压锅炉经济器结构与热力计算研究 [J].哈尔滨工程大学学报,2004,25(2):229-231.

[5]姜任秋,赵鑫,李彦军,等.舰用增压锅炉烟风阻力计算方法研究[J].哈尔滨工程大学学报,2004,25(5):566-568.

[6]姚熊亮,冯麟涵,张阿漫.不同工作状态下增压锅炉的抗冲击特性分析[J].中国舰船研究,2008,3(4):26-32.

[7]范永涛,杨自春.舰用锅炉炉膛安全性定量分析方法研究[J].中国舰船研究,2008,3(4):33-35,49.

[8]刘世明,曹宇,罗寅,等.舰船设备冲击隔离特性研究[J].中国舰船研究,2010,5(3):38-42.

[9]陈兵,孙长江,秦晓勇.基于PLC的船用增压锅炉点火与火焰检测装置设计[J].中国舰船研究,2011,6(1):69-72.

[10]朱齐丹,冷欣.基于约束预测控制的增压锅炉汽包水位系统研究 [J].哈尔滨工程大学学报,2009,30(11):1246-1250.

[11]韩静,姜任秋,孙宝芝,等.船用增压锅炉的热平衡计算方法研究[J].工程热物理学报,2004,25(S):173-175.

[12]王建志,吴少华,季清洲.船用增压锅炉热平衡计算[J].热能动力工程,2006,26(6):470-472.

[13]李彦军,赵嘉明,姜任秋.船用增压锅炉的增压机组和热平衡计算 [J].哈尔滨工程大学学报,2007,28(8):867-869.

[14]ZININ V I,KOLESNITCHENKO A G.The main high pressure marine boilers with gas turbine supercharging for the naval orcas ships steam turbine plants application(the experience and the development perspectives)[C]//TheProceedingofInternationalMarineEngineering Conference.Moscow,1996.

[15]COHEN H,RORGENS G F C,SARAVANAMUTTOO H I H.Gas Turbine Theory[M].London:Longman Group Limited,1996.

Matching Performance Enhancement of Turbocharged Unit and Boiler by Adjusting Throughflow Characteristics of Gas Turbine

Feng Yong-ming Wang Yin-yan Zhang Guo-leiWang Cheng

College of Power and Energy Engineering,Harbin Engineering University,Harbin 150001,China

Based on the matching operation principle and the constraint boundary conditions,a computation module and corresponding mathematical iteration method was proposed to resolve the supercharged boiler component matching characteristics between main boiler and turbocharged unit,where exist in the operating characteristics of heat balance and pressure balance,etc.The computational results are in good agreement with the experimental data.When considering the equilibrium running line near its choke zone can deteriorate the compressor long-lasting stability at full load,we put forward to improve the thermal match by adjusting the gas turbine flow characteristics.The results show that the capacity of turbine flow passage is reduced by 5%,the normal running line away from the compressor block operation region,its efficiency,gas turbine power capability at the same time significantly enhanced,the steam consumption of the auxiliary steam turbine reduced by 30%,thus significantly improve the thermal dynamic matching performance.This has laid a theoretical basis for the establishment of thermodynamic matching design method of the supercharged boiler.

marine supercharged boiler;turbocharged unit;matching performance;modeling and calculation

U664.12

:A

:1673-3185(2011)04-83-06

2010-10-20

中央高校基础科研重大专项基金(HEUCFZ10006);哈尔滨工程大学校基金(HEUFT05027)

冯永明(1976-),男,博士,副教授。研究方向:船舶热能机械气动热力学、总体性能仿真。E-mail:fengyongming@sina.com

10.3969/j.issn.1673-3185.2011.04.018