提高动力总成类产品清洁度控制要求的重要性

(大众动力总成(上海)有限公司,上海201807)

提高动力总成类产品清洁度控制要求的重要性

朱正德

(大众动力总成(上海)有限公司,上海201807)

清洁度作为产品一项重要的质量指标,其重要性已受到越来越大的关注。从清洁度试验设备和其评定指标的完善等两个方面对如何提升清洁度指标做了阐述,指出了这对监控、保证产品质量所具有的意义。同时分析了随着产品制造技术的发展、演化,不同的工艺方法也会给确保产品的清洁度带来一些新的情况,这也是相关专业人员需要认真对待的问题。

产品清洁度指标加工工艺切削液

1 前言

产品在生产过程中被粘上那些外来的、或由工艺过程所生成的有害物质,通常被称为污染物,不但自身并不需要,而且会对其之后正常的工作、可靠性和寿命产生不利影响。作为一项有着悠久历史的质量指标,清洁度就是一个用来控制产品上污染物数量(主要是固体颗粒量)的质量特性值,并通过规范的试验方法进行评定。在那些以批量方式生产的动力总成类产品制造业里,凡重要零部件的生产线中,一般都设置有借助高效专用设备进行清洗作业的工序,以确保产品的清洁度。此外,在很多企业里还建立了专业的清洁度试验室,通过规范的方法和确定的指标予以验证。但纵然如此,多年来,行业对清洁度这项质量指标的重视还是不够的,除了反映在工艺规划中对清洗设备的投资上,主要还可从那些延续多年的简陋的清洁度试验设备和单一不变的评定指标这2方面看出,尤其是后一点。

然而,近年来随着人们质量理念和质量意识的提高,尤其是出于对产品安全性、可靠性方面的考虑,以及对其环保和节能方面的更高要求,使得昔日往往被忽视的一些环节得到了极大的重视,“清洁度”即是一例。事实上由于清洁度的原因而引起的故障、缺陷过去也有,只是关注程度不够,尤其是象水泵、机油泵、内燃机、变速器等部件,典型例子就是对引起发动机异响这一缺陷原因的探索。伴随着消费者自我保护意识的不断加强,以及企业的市场承诺和对产品责任性的提高,即使是这样过去被忽视的缺陷也一样以十分认真的态度对待。经过对发动机进行解析,发现既有因为液压挺柱卡死,致使摇臂无法抬起,造成摇臂上的滚轮与凸轮间出现间隙而造成的,也由于曲轴上、下轴瓦中混入了固体颗粒状杂物,既拉毛了轴瓦表面,又引起了发动机的异响,见图1。而进一步的拆卸、分析也表明,前一例的液压挺柱的卡死其实也是由于细小的铝屑颗粒混杂在配合面间隙中造成的。而如果追根溯源,所有这一切,又都是由于发动机总成或零部件的清洁度的控制尚有欠缺而引起的,产品清洁度的重要性由此可见。

图1 杂物造成轴瓦表面拉毛

2 清洁度指标的提升和实施

由前所述的清洁度含义可知,这一质量特性值的定量表述必然是与产品所带的杂质,即残留物的量相关。事实上,很多年以来,清洁度也确实是以残留物的重量(以mg为计量单位)作为评定指标的,而被称量的残留在滤纸上的杂质又主要以固体颗粒物为主。至于对颗粒物大小的监控,迄止本世纪前10年中期,国内外在执行的标准中都只是提到“在有要求时,应对颗粒的尺寸和种类进行测试,可优先选择沉积在100 μm滤纸上的残留物”。显然,这里的杂质大小乃是指最大颗粒,一般就利用普通的光学显微镜通过人工目测方式完成,但这种状况在近年也发生了很大的转变。

2.1 清洁度指标控制值的提高

不可否认,工件在清洗后残留物的质量(mg)仍然是一项主要的评定指标,但近年来其控制值已有明显的提高,以某一知名品牌系列的小排量发动机的主要零件为例,其主要自制件缸体、缸盖、曲轴、凸轮轴和连杆的残留物近5年来已下降了40%~100%,这是与企业自身对产品质量要求的提高,以及发动机产品技术的发展和进步紧密相关的。另一方面,为了使清洁度试验后获得的结果能真实地反映出产品的情况,同时也为了企业相互之间测试结果的更具可比性,在试验工作的第一道、也是最基础的一道清洗工序中所采用的设备品质也在提高,图2是一种代表性的设备。

从图中可见,该机的清洗区为一密封区域,不存在传统“开放水池式”操作产生的洗液飞溅乃至往往降低冲洗压力的情况。该设备还带一套自动再生装置,不但确保了昂贵的清洗液持续、可靠地反复利用,而且在保证其品质的同时更加“环保”。也正因为在进行清洁度试验时能有效地保证250~300 kPa的冲洗压力等参数,使试验结果更加可信。

图2 先进的清洁度试验设备

2.2 清洁度指标项的增加

用于反映产品清洁度的指标,现今相较多年来单一的“残留物质量”又增加了多项,从而对产品的清洁度提出了更为严格的要求。

(1)残留物中最大颗粒尺寸。这一指标之前只是一个“选项”,但如今已成为必检项目。其关键是建立了相应的标准,从而有了判别的依据。而相应的检测手段,目前有多种,除了传统的光学显微镜外,也有采用金相分析时的体视显微镜,或后面将谈到的更为先进的“清洁度分析系统”。

(2)残留物的物理特性。前面曾提到,残留物的主体是固体金属颗粒,它们对产品的影响是最大的。但事实上总还是会有些非金属残余物存在,如油污、纤维物等等,一部分知名企业对此规定了“最大纤维长度”这一指标。但大部分主流发动机生产企业还是更为关注金属颗粒的危害,作出了以下判别原则:残留物中不能含有铝制颗粒。而鉴别的方式是比较简单的,采用强力磁铁接近已烘干的残留固体颗粒物即可。图3就是采用先进的“清洁度分析系统”对一个样品的残留物进行分析的结果,图3对其中的金属颗粒及非金属杂质和纤维中“最大”和“次大”的提供了形象、定量的描述。

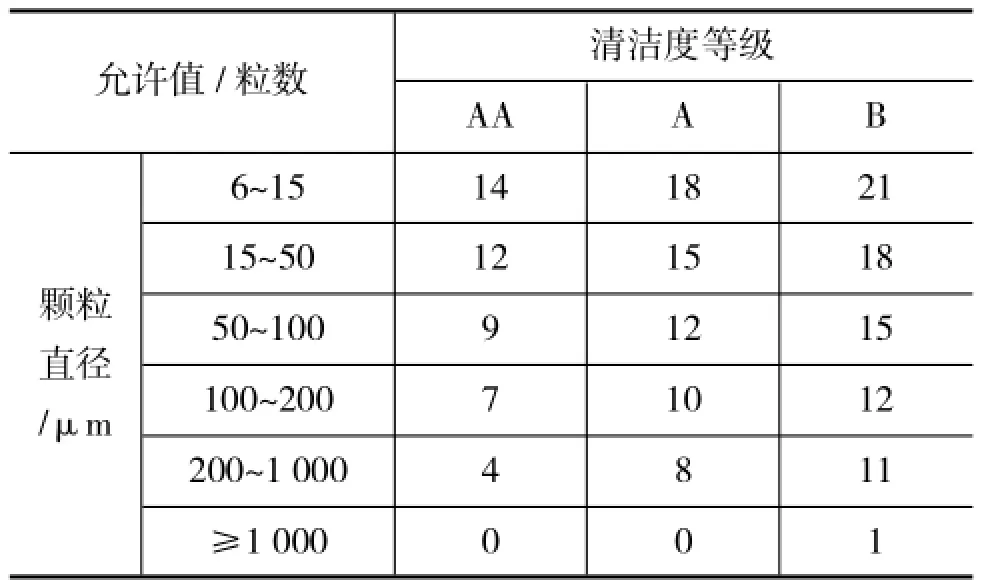

(3)残留物中固体颗粒大小的统计分析。统计分析指的是试验工件清洗后的杂质按颗粒粒径在不同区间的分布情况[1]。例如,以下就是一种典型的评定表格(见表1),额定值可以根据实际情况设置,表中数据只是一个示例。

上例中该项指标被分成了AA、A和B等3个级别,但一般情况下企业往往只设置一个“合格”门槛。另外,有的情况下还可以每个“粒径区间”设定不同的“加权系数”,以更迎合被检产品的情况。各个企业据此就能设计出既满足自身需求又具有相应特征的测试报告格式。

图3 残留物颗粒物理性分析

表1 颗粒尺寸统计分布监控示例

2.3 油品清洁度分析

对汽车动力总成来讲,作为工作介质的机油,严格来讲也是其重要“组件”之一,同样也存在清洁度问题。事实上,已有国际标准(如ISO 4406、ISO 4407等)明确了流体介质的清洁度要求,不但指明了测试方法,而且把上述残留物颗粒大小的统计分析确定为评价指标[1]。近几年来,不少发动机总成厂在贯彻这一标准时,逐渐提升了硬件——检测设备的档次,过去通常借助普通的光学显微镜,采用人工方式进行检验,劳动强度高、效率低;目前则利用先进的清洁度分析仪,这种仪器是通过光机电结合的检测系统,自动对清洁后滤纸表面的所有残渣颗粒快速扫描,同时对粒子大小和按规定的分类间隔进行测量和统计,最后按设定的门槛值或不同等级对工件的这一清洁度指标做出判断,如图4所示。这种仪器不仅可用于油品清洁度分析,同样还可以用于工件清洁度的测试。需要指出的一点是,近年来虽然油品分析在不少零部件厂及包括变速器等总成厂已有所执行,不过在作为汽车心脏的发动机制造中,对其采用机油的清洁度分析则刚刚开始。这也表明了对这一检测项目及指标的认知和重视。

3 控制产品清洁度的复杂性

毋庸置疑,把产品的清洁度控制在额定范围之内的基础是产品的生产过程。尽管几乎所有较重要的、有清洁度指标要求的生产线都设置了清洗工位,且清洗机的功能、效率也由于制造厂商的努力而在不断提高,但事实是控制好产品的清洁度还是有相当的复杂性。原因何在呢?主要还是由主导生产过程的工艺方法决定的。以本文前面曾提到的发动机中的典型零件曲轴为例,对其清洁度质量指标要求的提高就是一个十分艰难的过程。

图4 一种先进的清洁度残留物分析仪器

实践表明,一件成品的最终清洁度不只是取决于最后一道清洗工序,而是整个工艺过程控制的综合反映。而很多既要体现技术进步,又要考虑经济性、制造成本的措施,往往会与这一“目标愿望”相悖。仍以曲轴为例,上述复杂性就体现在诸多方面。

曲轴经清洁度试验后产生的杂质、残渣主要有三处:非加工面的毛坯面——扇形板、油孔和轴颈等加工面,而其中的影响因素众多。

3.1 毛坯

在中、小排量发动机中,尤其是汽油机,曲轴毛坯多采用铸件。而在国内采用的铸造工艺以“砂型”方法为主,较少采用“壳型”。虽然后者形成的工件表面状态明显要好于前者,但因“一次性”的壳型工艺成本高,故企业倾向于选择砂型铸造。当然,为改善毛坯面质量还可以增加一道“喷丸硬化”工序,但这又会增加制造成本。实践表明,虽然在生产线中设置了清洗工位,但毛坯的制造工艺和形成的工件表面质量,对于曲轴的最终清洁度仍有较大影响。在国外一些知名生产厂商,已为关键工件的毛坯设定清洁度控制值,如曲轴毛坯为50 mg(残留物的质量),且可以由上家在必要时适当调整,但在国内推行起来时会遇到些困难。不过,必须指出的一点是在铝制件的毛坯生产厂情况就完全不同,需方(用户)会对关键铝制件的毛坯制定明确的清洁度门槛值,主要是那些涉及有运动部件的工件,如缸盖、水泵壳、机油泵等。有些工件的清洁度指标还不只是残留物的重量,像对缸盖毛坯这类关键件还进一步提出了对颗粒度分析的要求。对此,即使是国内的毛坯供货厂也会坚决执行。

3.2 钻孔——曲轴油孔加工

长期以来,国内外曲轴油孔加工采取的钻孔工艺均为“枪钻”,但近年来已逐步改为深孔钻(如硬质合金直柄麻花钻)。从制造成本和工效等多方面来讲,新的工艺要合理得多。自本世纪初以来,在新建的生产线中采用“枪钻”工艺的比例已明显减少,这种情况在中、小排量发动机生产线中尤甚。但从另一方面来讲,由于执行新工艺时采取的是微量润滑,相比枪钻工艺边加工边以压力达到80 MPa的高压切削油冲洗,无疑利用后者的方式对清除钻孔后的切屑及其他残留物的效果较之前者要强得多。

3.3 磨削过程中切削液因素的影响

切削液起着冷却、润滑、清洗排削、防锈等重要作用,对加工过程的正常进行有很大的帮助。生产实践表明,作为整个切削加工系统的一个组成部分,切削液必须正确选择和使用才能发挥相应的作用[2]。以磨削为例,刚玉类砂轮曾广泛用于轴类零件加工,但近年来随着对制造质量和生产效率等要求的不断提高,在诸如曲轴轴颈的磨削工艺中,选用CBN砂轮的比例在增加,由于此时的转速、负荷有了明显提高,因此选用的切削液往往从原来的“水基切削液”改为“油基切削液”。后者虽对被加工件也有一定的清洗效果,尤其当采取高压供给时,其清洗性能会更好,但相比含有表面活性剂的水基切削液,二者还是有较大差距。表面活性剂一方面能吸附各种固体微粒(切削、铁粉、磨削等)和油泥等残留物,并在工件表面形成一层吸附膜,阻止粒子和油泥粘附在工件、砂轮(刀具)上,另一方面能渗入到粒子和油污粘的界面上,把它们与界面分离,并随着切削液带走,从而起到清洗作用。显然,在改变磨削方式和切削液之后,虽然可有效地提升曲轴的加工质量和生产效率,而且采用油基切削液也更有利于工件的防锈,但相比选用水基切削液,清洗排削的效果会有所降低,这也是一个不争的事实。因此如何在进行工艺规划、工艺调整时,对此可能会引起的工件清洁度的影响给予适当的关注,有时候还是必要的。

3.4 关于清洗工位

设置在生产线中的清洗工位对确保产品清洁度要求起着极大的作用,但这同样由工艺部门综合考虑后决定。近年来以下2个趋势值得关注:

(1)取消中间清洗工位,只设生产线终端一个清洗工位。以曲轴线为例,过去部分企业会在粗加工(包括“钻孔”工序)、热处理之后设立一道中间“清洗”,但近年来此种工艺布置方式已十分少见,这当然也是与实际需要以及出于经济性的考虑有关。

(2)选用油基清洗液。与切削液相似,清洗液也有油基和水基之分,但长期以来,水基的清洗液占了极大部分,不过这一状况也在近年有所改变。仍以曲轴线终端的清洗工序为例,越来越多的企业选择了油基清洗液,特别是那些在磨削工序中采用CBN砂轮,选择了切削油的企业。毫无疑问,就如同加工中选用切削油一样,清洗过程若通过油基清洗液进行,对工件的防锈会带来很大的帮助。然而,也如同一柄双刃剑,与此同时,就清洗的效果来看,肯定不如水基的清洗液,其内在原因与前面阐述的去除作用机理完全相同。

4 结束语

综上所述,可清楚地看到控制产品清洁度的重要性和复杂性,事实也真是如此,决定产品最终清洁度水平的不仅是清洗工序,或是清洁度实验室的试验方法和程序,而是整个工艺过程综合作用的结果。因此这方面一旦发生问题,或者面临要求提升清洁度的指标门槛值时,也必须综合性地逐项、逐道分析。曲轴作为发动机总成中一个重要零件,其清洁度虽然只是一个个案,但涉及到方方面面的要素,也可引伸到其他零部件。

1 ISO4407-2002利用显微镜通过计数法测定液体中残留物的颗粒

2达世亮.汽车制造切削加工系统工程及应用[M].北京:机械工业出版社,2009.

Importance of Cleanness Control for Powertrain

Zhu Zhengde

(Volkswagen Powertrain(Shanghai)Co.,Ltd.,Shanghai 201807,China)

Cleanness is an important quality index,and is getting greater attention.How to improve product cleanness is elaborated both in cleaning equipment and perfection of cleanness assessment,which is significant for controlling and ensuring product quality.New issues of product cleanness triggered by the development and evolution of manufacturing technology and by different manufacturing processes are analyzed.

product,cleanness,index,machining process,cutting coolant

10.3969/j.issn.1671-0614.2011.03.011

来稿日期:2011-01-08

朱正德(1945-),男,教授级高级工程师,主要研究方向为计量与检测。