莱钢265 m2烧结机布料系统的改进与实践

王珂,王炜

(莱芜钢铁股份有限公司,山东 莱芜 271104)

信息园地

莱钢265 m2烧结机布料系统的改进与实践

王珂,王炜

(莱芜钢铁股份有限公司,山东 莱芜 271104)

莱钢265 m2烧结机布料过程存在给料不均、料面不平整、偏析不合理等问题,通过修改梭式布料小车行程,改造小矿槽仓体,采用耐磨陶瓷料仓衬板和六辊布料器,篦条两端厚度加大为35 mm,并将隔热垫加厚3 mm,增加平料器、破板结装置,在圆辊给料机下侧安装监控设备等措施,改善了布料效果,混合料粒度偏析合理,烧结矿各项经济技术指标稳步提升。

烧结机;布料系统;偏析布料;六辊布料器

1 前言

低温厚料层烧结生产中,提高布料质量,对于改善料面点火状况,降低能耗尤其是煤气消耗和固体燃耗起着相当大的作用。一般来说,理想的布料状况是:烧结料的粒度、化学成分和水分沿台车宽度方向上均匀分布,使料层透气性均一;料层具有一定的松散性,防止堆积下压;供料连续,且厚度均一,不拉沟;烧结料沿料层高度由上而下粒度变粗,含碳量逐渐减少[1]。莱钢265 m2烧结机布料流程为:梭式布料器→小矿槽→圆辊给料机→反射板布料器[2],上述设备联合进行的布料过程存在给料不均、料面不平整、偏析不合理等问题,对厚料层烧结极为不利。为此,陆续对布料系统进行改造,取得了较好的效果。

2 布料方式的改进

2.1 修改梭式布料器行程

由于梭式布料机在料仓两端的停留时间和行走时间设置不一致,而烧结料仓极易粘料,特别是出现一次操作不稳,烧结料水分偏大时,或因事故停机而烧结料仓保持高料位时,粘料情况更加严重,且不均匀。往往是靠近梭式布料机端粘料少,而另一端多,造成两端的有效容积不一(远布料机端有效容积较小),影响均匀布料。此外,布料小车在两端的停留时间和行走时间不同,还会造成两端的下料量不一,以致料仓中烧结料的容积密度不均匀,近小车端的容积密度大,而另一端的小。所以圆辊处烧结料的压力也不一致,最终造成台车两侧布料不均。布料薄的一侧燃烧速度快,通过料层的风量多,热量传输太快,液相生成过少,导致烧结矿的强度下降;布料厚的一侧燃烧速度慢,通过料层的风量相对较少,存在烧不透的现象,烧结矿的强度也下降。由此,又造成了成品率下降。

根据烧结机台车布料状况与烧结过程的关系,修改了梭式布料小车的行程,避免梭式布料小车走不到小矿槽两端的现象。这在一定程度上减轻了粘料,而且有利于布料的平整。梭式布料小车的行程修改后,混匀料布料均匀,烧结矿质量改善,产量提高。

2.2 更换小矿槽料仓衬板

因小矿槽料仓粘料严重,给操作带来了不便。料位稍低,即造成亏料现象,料面坑洼不平,使料层中风量分布不均,FeO含量分布也不均匀,造成烧结矿整体质量差,成品率下降;料位过高,则易造成配料、混合系统高料位停机,生产波动更大,因为在开停机期间各种原料的配比及混合料水分极难控制。出现这种情况时,通常只能停机清理粘料。

为彻底解决这一问题,将小矿槽料仓衬板材料由普通耐磨钢换成了耐磨陶瓷。另外,操作方面,在保证白灰充分消化的前提下,尽量降低混合料水分;在保证布料的前提下,小矿槽尽可能低料位操作。目前,小矿槽料仓的粘料现象已基本杜绝,既保证了烧结机的作业率,又提高了烧结矿质量。

2.3 增加平料器和破板结装置

由于莱钢烧结混合料中精粉率较高,加之抽风系统漏风较为严重,日常作业时,料层并未达到台车拦板高度,平料效果不好,表层料松散,影响了点火效果和表层烧结矿质量,导致成品率下降,能耗增高。为此,在六辊布料器下增设了自制的平料器,使压料量调节方便。使用后,烧结布料平整,点火效果改善,极大地降低了表层返矿量[3]。

为了提高烧结料层的透气性,在热风保温段南侧安装了破板结装置。点火后的烧结料层在破板结装置钎子的作用下,在表层形成纵横成行、具有一定宽度和深度的沟槽孔洞及裂纹,消除了烧结料层表面的板结层,降低了空气运行阻力,较好地改善了整个烧结料层的透气性。加快了垂直烧结速度,因而提高了烧结机生产率。

2.4 采用六辊布料器[4]

烧结过程存在着料层自动蓄热现象,通常造成烧结饼上部热量不足,下部热量过剩,烧结矿质量不均匀,尤其是厚料层烧结时,这一现象更为严重。为适应厚料层烧结工艺的需要,使混合料在布料过程中产生适度的偏析,以提高烧结料层的透气性,并使烧结料层上部与下部烧结温度趋于均匀,拆除了反射板布料器,采用六辊布料器。

六辊布料器辊长3 600 mm,由4台XWD3-5-1/ 17减速机通过链条进行传动。由于安装位置有限,其中有2台减速机布置在六辊布料器的正上方,这就使得链条轻微下垂,再加上使用过程中的轻微拉伸,易造成爬链和脱链现象,导致布料器无法正常使用。六辊布料器停转后,辊子间就会积料,由于现场温度较高,积料短时间就会干固。待链条处理好后,必须先清料才能恢复正常运转。清料需要停机进行,而生产不允许停机,这就使得六辊布料器经常处于停机状态。

为此,对六辊布料器进行改造,改为单减速机齿轮传动,六辊与齿轮箱之间采用花键联轴器[5]连接。改造后,不但降低了设备故障率而且节约用电,台车上布料偏析明显趋于合理,布料的偏析程度可以通过调整六辊的转速进行控制。

2.5 改造小矿槽仓体

原来小矿槽采用分体式结构,矿槽容积为60 m3,由上溜槽和下溜槽两部分构成。上溜槽装有蒸汽喷嘴,利用余热回收产生的蒸汽对溜槽内混合料进行加热,提高混合料温度;下溜槽用于导引物料及对出料量进行控制。上、下溜槽过渡连接。上溜槽为一长方体,为避免粘料,溜槽四周采用圆角过渡。下溜槽为一缩口式锥体,溜槽四周也采用圆角过渡。在烧结生产中,经过加水、加蒸汽处理后的混合料黏性大,在上、下溜槽连接处形成死角,粘料严重,直接影响着下溜槽下料量,且易造成小矿槽棚料、悬料,导致烧结机布料不平整。

小矿槽下溜槽上装有6段微调小闸门(活页门)。生产中,扇形闸门通常开启一定角度后固定不变,由看火工改变圆辊转速来调整总下料量,只有在处理圆辊卡杂物或压料、亏料时才调整活页门的开度。由于微调用的活页门的开闭情况控制不便,导致台车布料料面不均,中间高,两侧低,边缘效应更严重。机尾断面红火层厚度不均,两侧过烧,造成烧结矿强度差。

针对以上问题,对小矿槽进行改造。将下溜槽整体割除,重新制作新溜槽,新溜槽上不再安装扇形闸门。新溜槽各尺寸不变,以保持小矿槽容积不受影响,下溜槽上部尺寸与上溜槽下部尺寸相同(3 350 mm×2 216 mm,R200 mm圆角过渡),施工时,将上下溜槽焊接即可。从外观上看,小矿槽为一整体结构,从内部看时,上下溜槽光滑连接,不存在过渡点,消除了存料死角。改造后,避免了由于死角存料导致矿槽悬料而引发烧结机停机的事故,烧结机料面布料均匀,边缘效应减轻。

2.6 改造台车篦条

烧结机台车篦条两端烧损比较严重,容易造成倾斜变形而脱落,一方面导致烧结料面出现“风洞”,影响烧结矿产质量;另一方面看火工需及时把缺少的篦条补上,劳动强度增加,而且增加篦条消耗量。

为此,修改篦条尺寸,将篦条两端厚度由30 mm改为35 mm,并将隔热垫加厚了3 mm。改进后,在一定程度上遏制了篦条因烧损变形而导致的脱落,避免了烧结过程的布料不均,有利于烧结矿产质量的提高。

2.7 圆辊给料机下侧安装监控

正常生产时,由于水分波动等一系列原因,难免存在烧结机布料不好、调整不及时等问题,以住只有靠看火工加强机旁操作才能避免。

为此,在烧结机机头圆辊给料机下侧安装了监控装置,看火工在值班室内便可观察到布料状况,以便及时调整,同时也减轻了操作人员的劳动强度。

3 改进效果

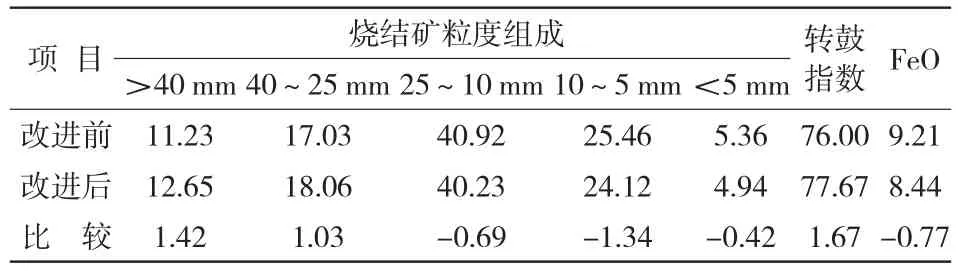

经过近几年的生产实践,新型布料系统发挥了较好的作用。在布料过程中,料层厚度、料面满平度、料层疏松度及料层透气性等均得到较大改善,满足了烧结生产要求,烧结矿各项经济技术指标也得到改善(见表1)。

表1 改进前后烧结各项经济技术指标对比%

由梭式布料器、圆辊给料机、六辊布料器组成的联合布料系统[6]成功地解决了原布料器存在的问题,实现了烧结机台车上布料平整、混合料粒度偏析合理以及机尾断面红火层整齐。由于采用了六辊布料器,通过调整布料辊转速,便可控制混合料粒度偏析程度,保证烧结料层上、下部的温度基本均匀。更换小矿槽料仓衬板、小矿槽仓体改造、去除扇形闸门等改造措施,有效地消除了小矿槽粘料。增加平料器和破板结装置、安装布料监控装置、修改篦条尺寸等措施,不仅改善了布料效果,而且改善点火后烧结料的布料效果。

[1]赵新建,刘其敏,李卫红.改善烧结机布料状况的实践[J].烧结球团,2003,28(5):54-56.

[2]曹胜华,杨树明,赵文帅,等.承钢150 m2烧结机布料系统的改进[J].烧结球团,2006,31(5):40-43.

[3]任志国,马兵,徐书刚,等.烧结机布料新技术[J].烧结球团,2004,29(5):36-38.

[4]杨绍令.烧结机布料辊的强化处理[J].烧结球团,2002,27(5):51-52.

[5]张惠宁.烧结设计手册[M].北京:冶金工业出版社,1990.

[6]杨东进.组合式布料器:中国,CN01216988.9[P].2002-01-23.

Improvement and Practice of Distributing System for 265 m2 Sinter Machine in Laiwu Steel

WANG Ke, WANG Wei

(Laiwu Iron and Steel Co., Ltd., Laiwu 271104, China)

Some problems existed in the distributing system for 265 m2sinter machine in Laiwu Steel,such as asymmetric feeding,not flat material surface and unreasonable segregation.Through modifying the journey of the shuttle carriage,transforming the mixed material hopper by wear-resistant ceramic bin liner,adopting six-roller distributor,increasing the thickness of both ends of the grate bar to 35 mm and the thickness of the heat insulation pad by 3 mm,setting cut-off plate and punching device on the surface of material bed and installing monitor equipment in the next round roll feeder side etc,the distributing effects were improved.Then mix particle segregation was reasonable and the technological and economic indexes of sinter increased steadily.

sinter machine;distributing system;segregation feeding;six-roller distributor

TF046.4

B

1004-4620(2011)04-0011-03

2010-12-02

王珂,男,1973年生,1994年毕业于东北大学钢铁冶金专业。现为莱钢股份炼铁厂烧结二车间主任,工程师,从事烧结工艺技术管理工作。