轮胎式起重机转台结构疲劳寿命分析

梅 杏,胡吉全,张焱清

(1武汉理工大学物流工程学院,湖北 武汉 430063;2宜昌力道起重机械有限公司,湖北 宜昌 443200)

目前,国内对于大型港口起重机金属结构剩余疲劳寿命的测试主要采用的方法有两种.一种是以疲劳强度理论为基础的名义应力法.它是以名义应力为基本设计参数、以材料的S-N曲线为主要设计依据的疲劳设计方法.另一种是将断裂力学应用于疲劳分析的损伤容限法.用损伤容限法估算金属结构的疲劳寿命,不仅可以计算出结构的剩余疲劳寿命[1],而且对于具有初始缺陷的结构也可计算宏观裂纹出现前的疲劳寿命.本文以轮胎式起重机转台为研究对象,先采用静力分析计算找出危险部位,然后采用损伤容限法对其进行疲劳分析.

1 损伤容限法测试疲劳寿命的原理

损伤容限法是以断裂力学理论为基础,基于金属材料本身存在的焊接缺陷这一事实,结合现代的无损探伤检测技术,定量记入初始缺陷对疲劳寿命的影响.以裂纹的尺寸大小和裂纹的扩展速度作为结构损伤大小的判据来判定金属结构的剩余疲劳寿命[2].

1.1 应力强度因子K和断裂韧度Kc

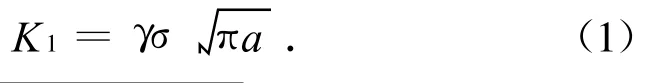

应力强度因子K的大小表征了裂纹尖端附近区域应力场的强弱程度,可以作为判断裂纹是否发生失稳发展的指标.根据三种基本的裂纹扩展形式可分为KⅠ(张开型)、KⅡ(滑开型)、KⅢ(混合型)分别代表Ⅰ型、Ⅱ型、Ⅲ型的裂纹尖端的应力强度.裂纹形式使用最多的是I型,其表达式为式中:γ为取决于裂纹的形状、位置与加载方式的量纲系数;σ为拉伸应力;a为裂纹尺寸.

断裂韧度KⅠc为应力强度因子的临界值,即 Ⅰ型裂纹失稳扩展而发生脆断时的应力强度因子.在平面应变条件下的断裂判据为KⅠ≥KⅠc.

1.2 疲劳裂纹扩展速率

疲劳裂纹扩展速率da/dN,是在疲劳载荷作用下裂纹长度a随着循环周次N的变化率,它表示裂纹扩展的快慢.裂纹扩展速率可由Paris公式来表示:

式中:Δ K为应力强度因子的幅度;C,n为与材料有关的常数.

将式(1)代入式(2),计算裂纹长度从a0到ac的应力循环次数

式中:a0为初始裂纹长度;ac为确定临界裂纹长度;Δ σ为应力幅值.

2 转台结构静力分析

某台额定重量为30 t轮胎式起重机,最常用的工况是打支腿,使用18 m臂,变幅臂架仰角45°~65°之间,在回转平面90°以内回转,起吊重量为 6 t的货物,转台结构材料为Q235.

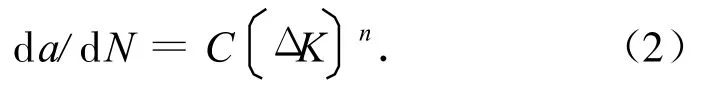

该型起重机的转台结构由两根纵向对称布置的H型钢梁以及若干横梁构成.两根H型钢梁是转台的主要承力构件.起重臂、人字架等主要受力构件直接支承在H型钢梁上,其他零部件通过横梁将力传到H型钢梁上,转台底部通过回转支承安装在底架上.

为分析方便可以将转台梁外侧部分省略,其上部分处理成质点力在对应的H型钢位置加载.作用于转台结构的载荷主要有结构自重、各装置重量、起重臂和人字架的作用力.利用ANSYS的shell63单元建立模型(图1).

图1 转台结构模型图

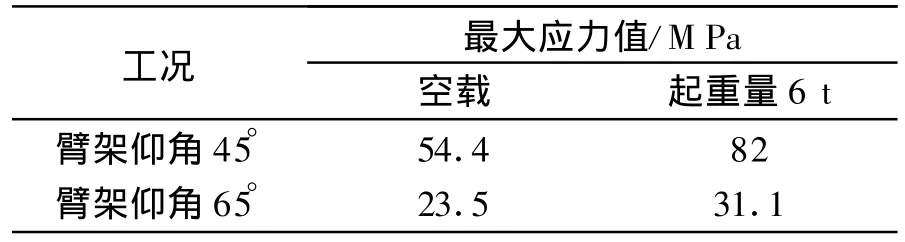

假设一个工作循环中起升前臂架处于仰角45°幅度,从空载到起吊6 t货物,然后变幅到臂架仰角65°幅度,最后到卸载.分别选取4个关键时刻的工况进行计算,得到各工况下的最大应力值(表1).

表1 各工况下臂架所受的最大应力值

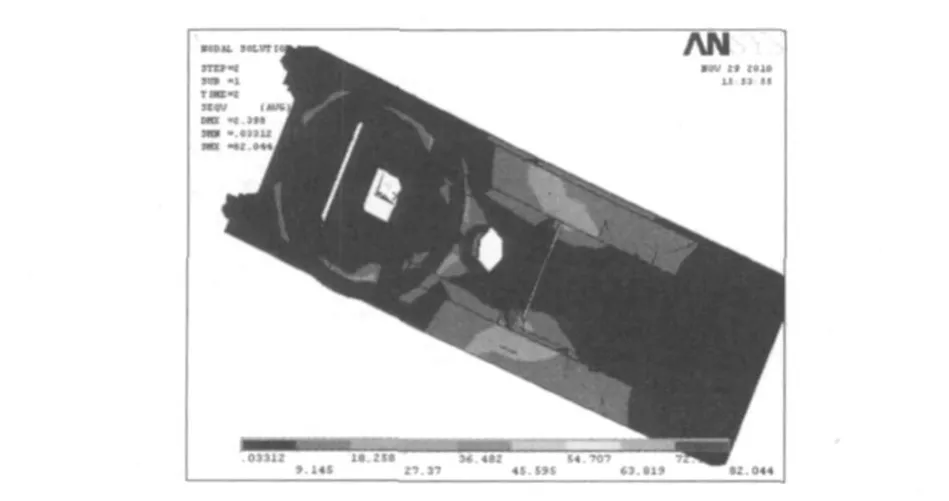

另附上臂架仰角45°时,起吊6 t货物的转台最大应力部位图见图2.

图2 出现最大应力的应力云图

通过静力分析计算,最大应力点均在H型钢梁与底部环形法兰板后侧相接部分.

3 转台结构疲劳寿命分析

3.1 计算应力幅值

由静力计算可得应力幅值

3.2 初始裂纹尺寸

通常情况下采用超声波无损探伤方法检测测点裂纹缺陷.当检测不到裂纹时,一般可取初始裂纹尺寸a0=2 mm.

3.3 裂纹结构参数及形状修正系数

裂纹的结构参数C、n与材料、裂纹类型和构件形状等有关,随应力条件和周围环境而变化.其值由试验确定,对于起重机结构使用的材料,一般取C=2.61×10-13,n=3[3].

裂纹形状修正系数γ实际上包含了裂纹尖端形状、自由表面状态、有限宽度板、应力集中等因素的综合效应.通常对于有限宽板单边直裂纹,当板宽的二倍远远大于裂纹深度时,γ=1.12.

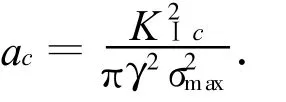

3.4 临界裂纹尺寸

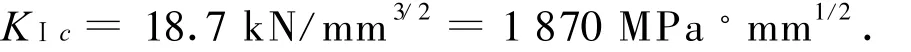

Q235钢的断裂韧性

由表1可知σmax=82 MPa从而得

3.5 转台结构的寿命计算

将以上各参数代入公式(3),得该转台在该工作循环下的理论工作寿命[4-5]Np=4.36×106(次)

假设在工作中已经发现初始裂纹a0=50 mm,可以利用Paris推导公式预测剩余寿命为起重机工作循环次数Np=3.85×105;同样令ac=50 mm可以推测出已经工作循环次数为Np=3.98×106.

4 结论

通过对转台结构有限元分析找出危险部位,利用损伤容限法估算转台的使用寿命和剩余寿命,简便实用.但由于起重机使用工况的复杂性,单一的常用工况只能大致预测起重机的使用寿命,需要收集更详细的载荷谱情况,以更有利于对起重机的寿命分析,指导实际的使用维护.

[1]刘晋川,张玉波,丁 敏.港口机械结构疲劳寿命预测技术研究与应用[J].起重运输机械水运科学研究,2008(3):1-4.

[2]Kanninen M F,Popelar,C H.高等断裂力学[M].洪其麟,郑光华,郑祺选,等译.北京:北京航空学院出版社,1987.

[3]梅 潇,董达善.大型港口机械结构常用材料Q235的断裂韧性测度与研究[J].上海海运学院学报,2000,21(4):56-62.

[4]张金芝.起重机金属结构剩余疲劳寿命估算方法[J].国外金属热处理,2005,26(1):48-49.

[5]刘 力,李明万.起重机门架结构的疲劳寿命分析[J].机械研究与应用,2010(4):26-27,44.