宣钢含钛高炉渣脱硫性能的实验研究

张志霞,胡长庆,魏航宇

(河北理工大学 冶金与能源学院,河北 唐山063009)

宣化本地精粉储量较为丰富,具有较明显的资源优势,但由于含有一定量的钒钛磁铁矿组分,高炉冶炼产生炉渣变稠、脱硫效率降低等问题,影响高炉顺行和生铁质量。国内外对(TiO2)含量为 15%~35%的中钛炉渣脱硫性能做了许多研究工作[1~4],但针对(TiO2)含量为5%左右的含钛炉渣,关于其黏度及其脱硫能力的研究很少。

高炉冶炼渣-铁界面脱硫反应主要受温度和由成分决定的炉渣脱硫性能影响,而高炉冶炼温度相对固定,因此脱硫效果主要取决于成分。本文就以宣钢现场炉渣成分为基准,研究炉渣成分对含钛炉渣脱硫性能的影响,为现场生产提供指导。

1 实验方案

1.1 实验条件

以宣钢8号高炉现场渣为基准,用纯化学试剂调整试验炉渣成分。宣钢8号高炉实际硫负荷为4㎏/t,按炉料总硫量的98%进入未脱硫生铁,计算出试样铁中[S]=0.392%。试样生铁由高硫铁和低硫铁配制而成,高硫铁为宣钢8号高炉铁样和FeS配制而成。试样铁量定为40g,根据宣钢8号高炉实际生产参数渣铁比为0.4,试样渣量为16g。试样炉渣成分见表1。实验在Φ25×70mm石墨坩埚中进行,通N2保护升温至1500℃,反应时间参考实际高炉出铁间隔时间,定为60min。

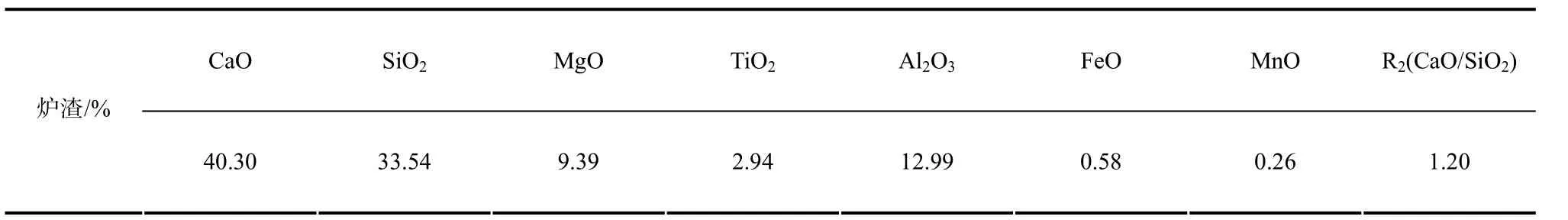

表1 宣钢现场渣成分

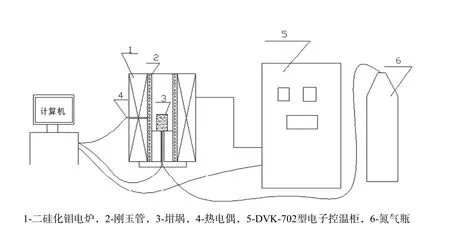

1.2 实验装置

图1 实验装置示意图

装置设备包括二硅化钼电炉,自动控温柜,变压器,氮气罐等。二硅化钼电炉由六根U型二硅化钼棒作为发热体,使用刚玉管作为反应管,电炉的最高加热温度为1600℃。自动控温柜为DVK-702型电子控温柜,可以由该柜读取和调节二硅化钼电炉内反应管恒温区的温度,二硅化钼电炉与自动控温柜通过变压器连接。模拟实验使用石墨坩埚为反应器,外通N2保护。

1.3 实验方案

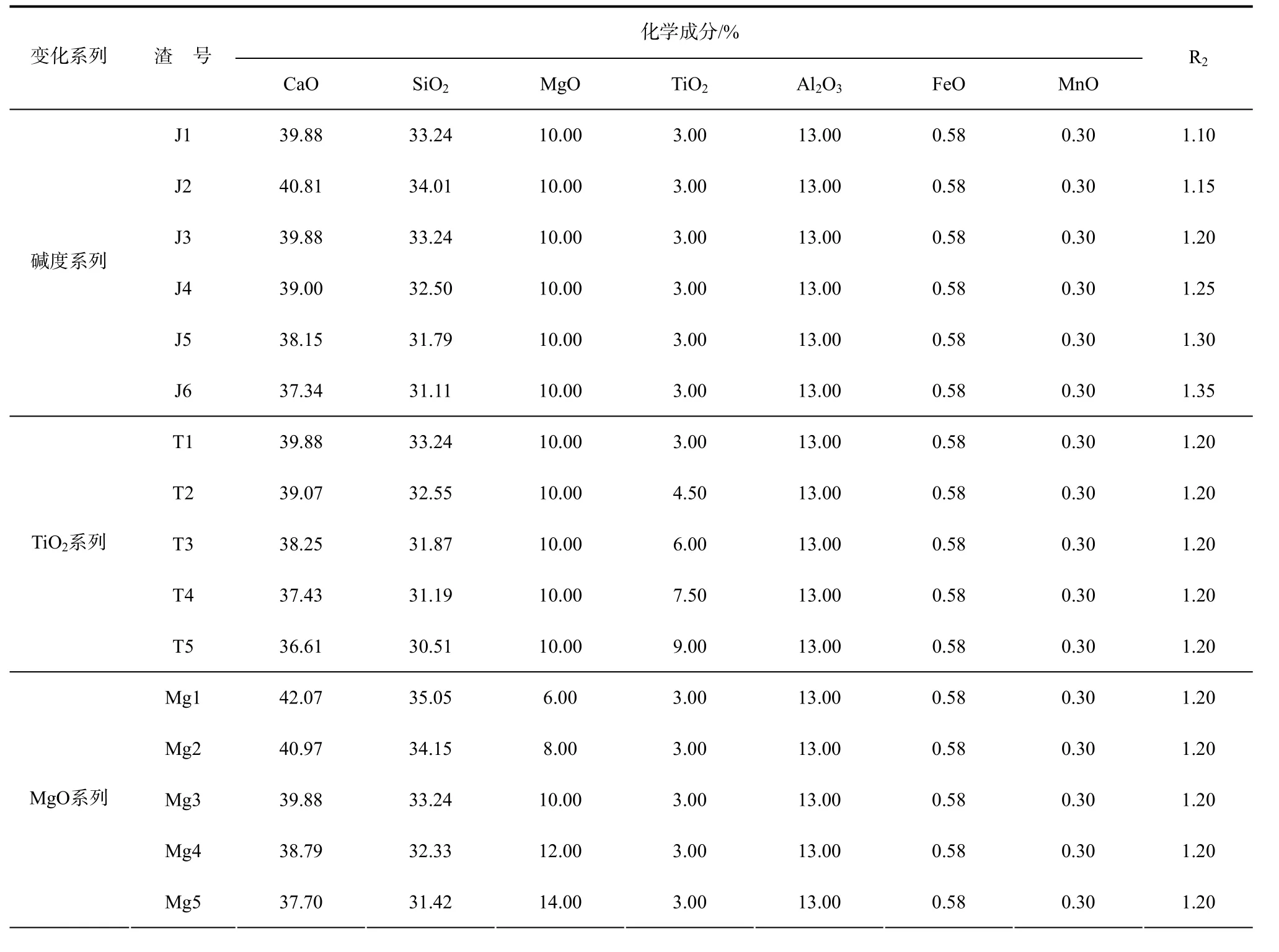

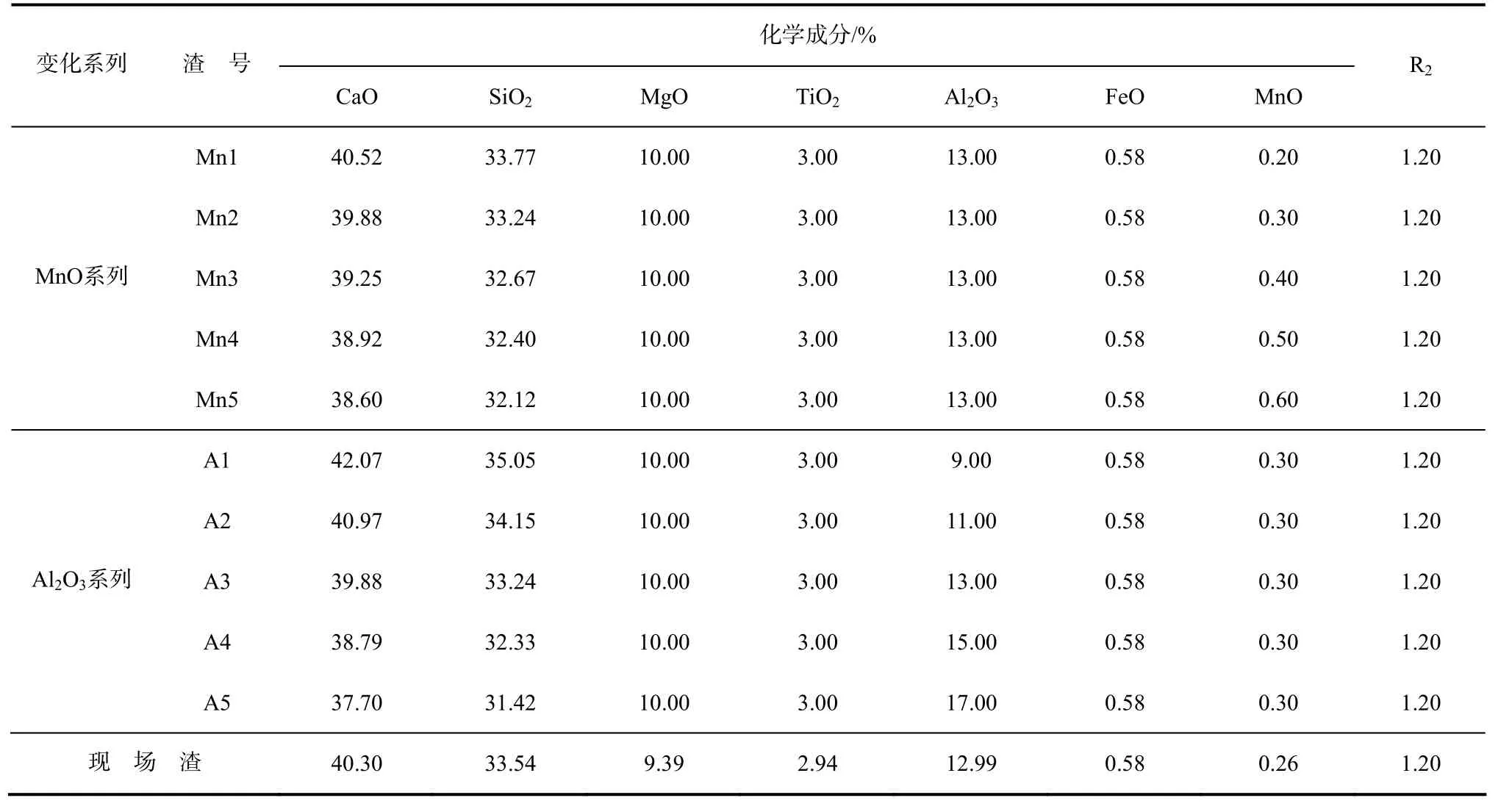

含钛炉渣的性能取决于炉渣成分,其中以CaO、SiO2、MgO、TiO2、MnO和A l2O3的影响为主,具体实验方案如表2。

表2 炉渣脱硫实验方案

化学成分/%变化系列 渣 号R2 CaO SiO2 MgO TiO2 A l2O3 FeO MnO Mn1 40.52 33.77 10.00 3.00 13.00 0.58 0.20 1.20 MnO系列Mn2 39.88 33.24 10.00 3.00 13.00 0.58 0.30 1.20 Mn3 39.25 32.67 10.00 3.00 13.00 0.58 0.40 1.20 Mn4 38.92 32.40 10.00 3.00 13.00 0.58 0.50 1.20 Mn5 38.60 32.12 10.00 3.00 13.00 0.58 0.60 1.20 A1 42.07 35.05 10.00 3.00 9.00 0.58 0.30 1.20 Al2O3系列A2 40.97 34.15 10.00 3.00 11.00 0.58 0.30 1.20 A3 39.88 33.24 10.00 3.00 13.00 0.58 0.30 1.20 A4 38.79 32.33 10.00 3.00 15.00 0.58 0.30 1.20 A5 37.70 31.42 10.00 3.00 17.00 0.58 0.30 1.20现 场 渣 40.30 33.54 9.39 2.94 12.99 0.58 0.26 1.20

2 实验结果及分析

2.1 脱硫实验的结果

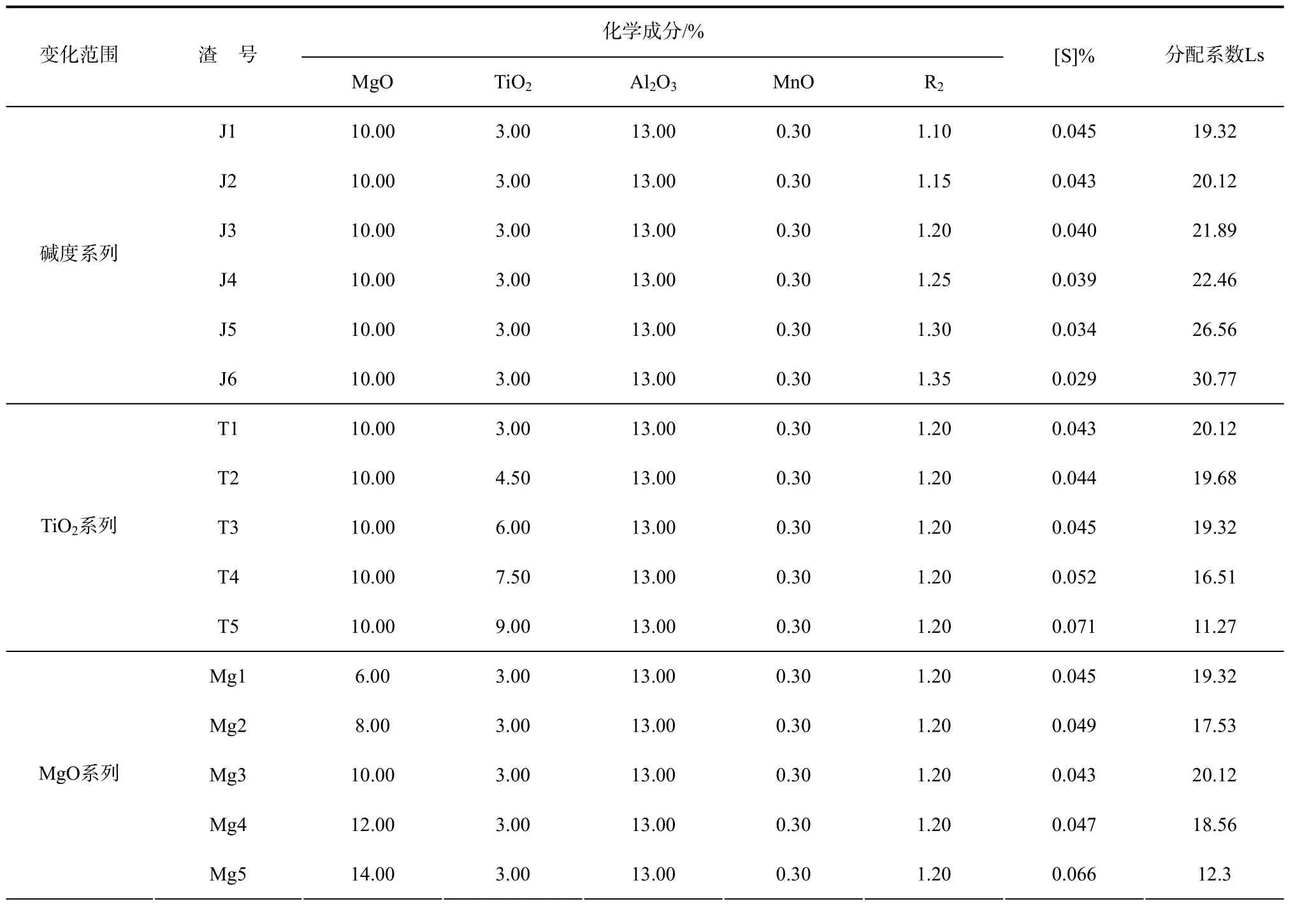

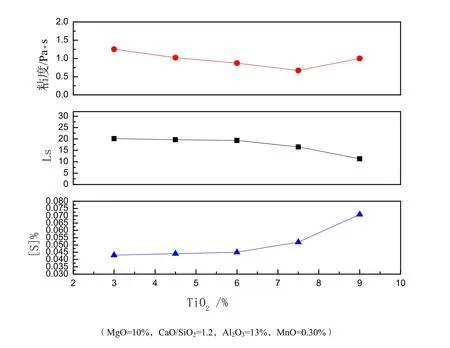

脱硫实验的结果列于表3。

表3 脱硫实验结果

化学成分/%变化范围 渣 号[S]% 分配系数Ls MgO TiO2 Al2O3 MnO R2 Mn1 10.00 3.00 13.00 0.20 1.20 0.044 19.68 MnO2系列Mn2 10.00 3.00 13.00 0.30 1.20 0.043 20.12 Mn3 10.00 3.00 13.00 0.40 1.20 0.037 23.85 Mn4 10.00 3.00 13.00 0.50 1.20 0.033 27.05 Mn5 10.00 3.00 13.00 0.60 1.20 0.029 30.77 A1 10.00 3.00 9.00 0.30 1.20 0.037 23.85 Al2O3系列A2 10.00 3.00 11.00 0.30 1.20 0.043 20.12 A3 10.00 3.00 13.00 0.30 1.20 0.044 19.68 A4 10.00 3.00 15.00 0.30 1.20 0.052 16.51 A5 10.00 3.00 17.00 0.30 1.20 0.058 14.50现 场 渣 9.39 2.94 12.99 0.26 1.20 0.043 20.12

2.2 结果分析

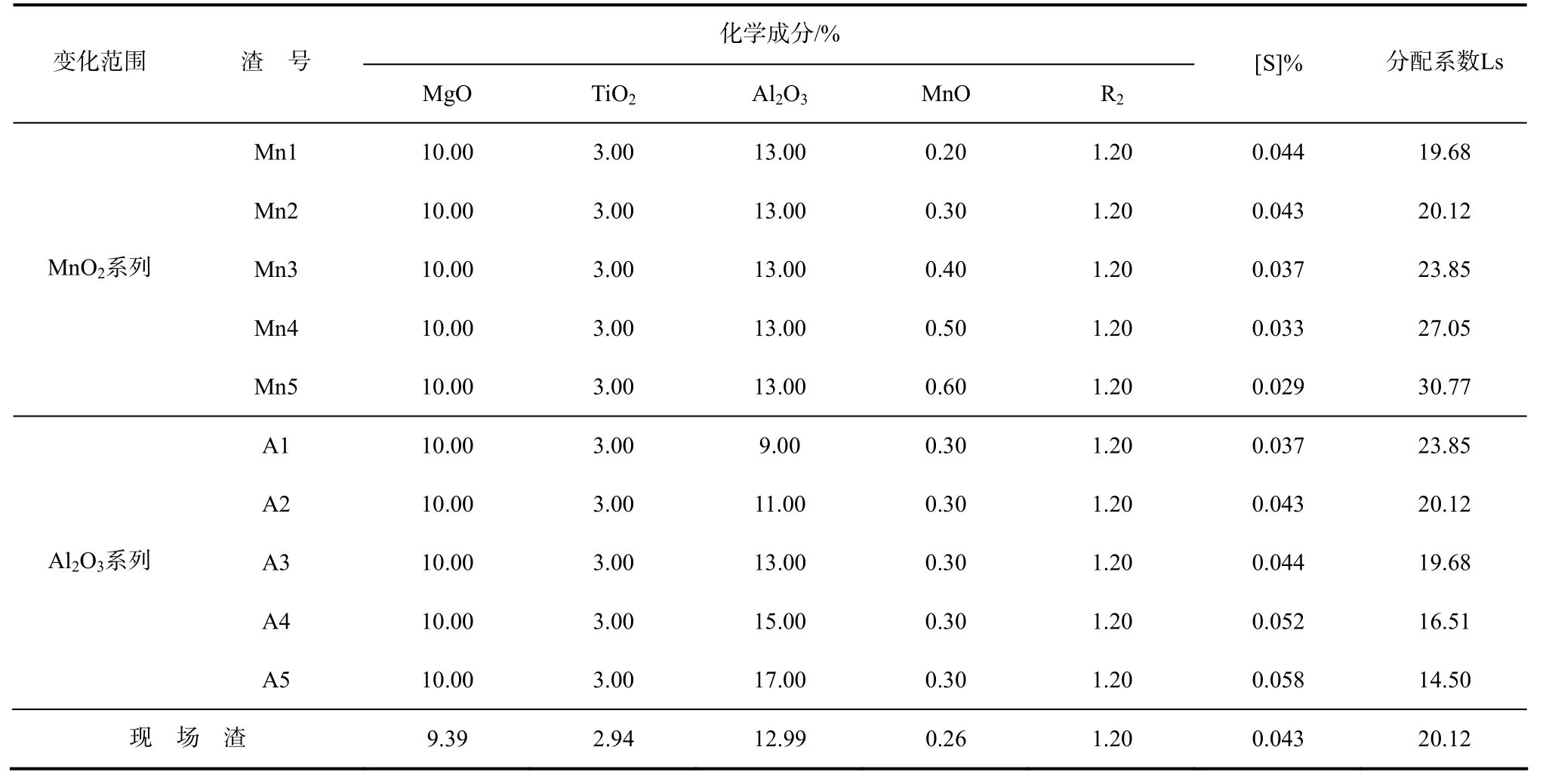

1)碱度(CaO/SiO2)对低钛渣脱硫的影响

图2 炉渣粘度、Ls、铁中[S]%与碱度的关系

图2为粘度、Ls、[S]%与碱度(CaO/SiO2)的关系。由图可见,随着炉渣二元碱度的升高,Ls增大,炉渣的脱硫能力增强。从热力学角度分析,分子理论的炉渣脱硫反应为:[FeS]十(CaO)十 C=[Fe]十(CaS)十CO,离子理论的炉渣脱硫反应为:[S]+(O2-)=[O]+(S2-)。因此,炉渣中的CaO是主要的脱硫剂,在其他因素不变的条件下,随着炉渣碱度(CaO/SiO2)的提高,CaO的含量会增加,使渣中的O2-的活度提高,随着O2-的活度提高,脱硫反应的Ls和速度都会增大,炉渣脱硫能力增强[5~7]。从动力学角度分析,脱硫反应的限制性环节是硫离子在渣中的扩散,炉渣粘度降低,炉渣脱硫能力增强。炉渣的粘度实验表明,随着炉渣碱度的提高,复杂硅氧离子团解体,炉渣粘度降低,流动性改善。可见提高炉渣碱度,不仅增强脱硫的热力学条件,而且也能使流动性变好改善脱硫的动力学条件,因此碱度的提高有利于脱硫。

但当碱度超过一定值后,炉渣生成高熔点的钙钛矿等物质使炉渣的粘度变大,流动性变差,恶化了脱硫的动力学条件[8,9]。同时,炉渣熔化性温度提高需要高炉温配合,不适合于钒钛矿冶炼,且能源消耗增加。因此,针对宣钢,碱度应控制在1.15~1.2。

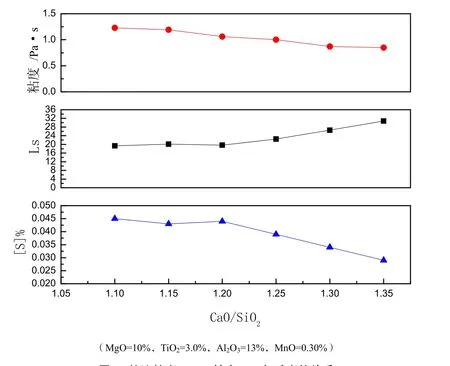

2)TiO2含量对低钛渣脱硫的影响

图3 炉渣粘度、[S]%、Ls与TiO2含量的关系

图3为粘度、[S]%、Ls与TiO2含量的关系。由图可见,在其他因素不变的条件下,随着渣中TiO2含量的增加,炉渣的Ls下降,炉渣的脱硫能力降低。TiO2含量对炉渣脱硫能力的影响:一方面,由于TiO2是弱酸性物质,它的存在将使渣中O2-的活度降低,且随着渣中TiO2含量的增加,渣中CaO的绝对量减少,使O2-浓度降低,故炉渣的脱硫能力降低;另外从炉渣的粘度图可以看出,在一定的温度下,随炉渣中TiO2的增加,粘度降低,炉渣的流动性变好,有利于脱硫。但是随着 TiO2的增加,CaO的绝对量减少,炉渣的脱硫能力降低。在中钛渣范围内,随着TiO2含量的增加,炉渣脱硫能力降低。由结果可知TiO2含量应控制在7%以下。一般中钛矿冶炼TiO2含量能够达到5%,这时的炉渣脱硫能力已经不是主要的限制性环节,脱硫能力可以满足高炉冶炼的需要,当TiO2含量达到5%时,炉渣的粘度成为冶炼的主要问题,这时的炉渣粘度会变稠,流动性变差,TiO2含量可以稀释炉渣,但是这时侯TiO2的过还原生成Ti(C,N)使炉渣粘度迅速的增大。因此当TiO2含量达到或高于5%时采用“低硅钛”操作,即要选择合理的热制度,炉温控制在使Fe、V大量还原,Si、Ti较少还原的条件下,保证渣、铁畅流,炉况顺行。

在本实验条件下,(TiO2)<7%时,对炉渣脱硫能力影响较小,而(TiO2)>7%时,铁水含硫[S]显著升高。因此,(TiO2)最好控制在7%以下。

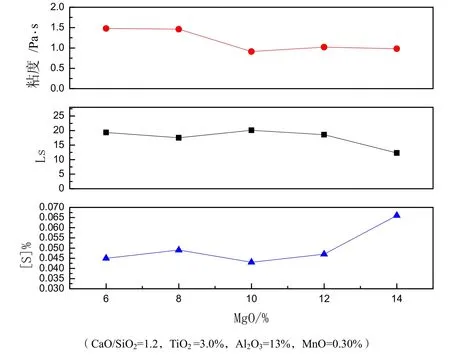

3)MgO含量对低钛渣脱硫的影响

炉渣中适宜(MgO)含量,能提高炉渣的稳定性和改善炉渣的流动性,从而改善炉渣脱硫能力。本实验条件下,随着渣中MgO含量的增加,炉渣脱硫性能变化分为三个阶段,当(MgO)含量为10%时,脱硫能力达到最高点(图4):6%~8%时,随(MgO)含量增加,炉渣脱硫能力下降;8%~10%时,随(MgO)含量增加,炉渣脱硫能力增强;>10%时,随(MgO)含量增加,炉渣脱硫能力下降。MgO作为脱硫剂,其脱硫能力弱于 CaO,在炉渣碱度保持不变的情况下,随(MgO)含量增加,渣中(O2-)下降,脱硫能力减弱。但随着(MgO)含量增加,炉渣黏度降低,流动性改善,即脱硫动力学条件改善,因此炉渣脱硫能力增强。因此,(MgO)含量在10%左右为宜。

图4 炉渣粘度、[S]%、Ls与MgO含量的关系

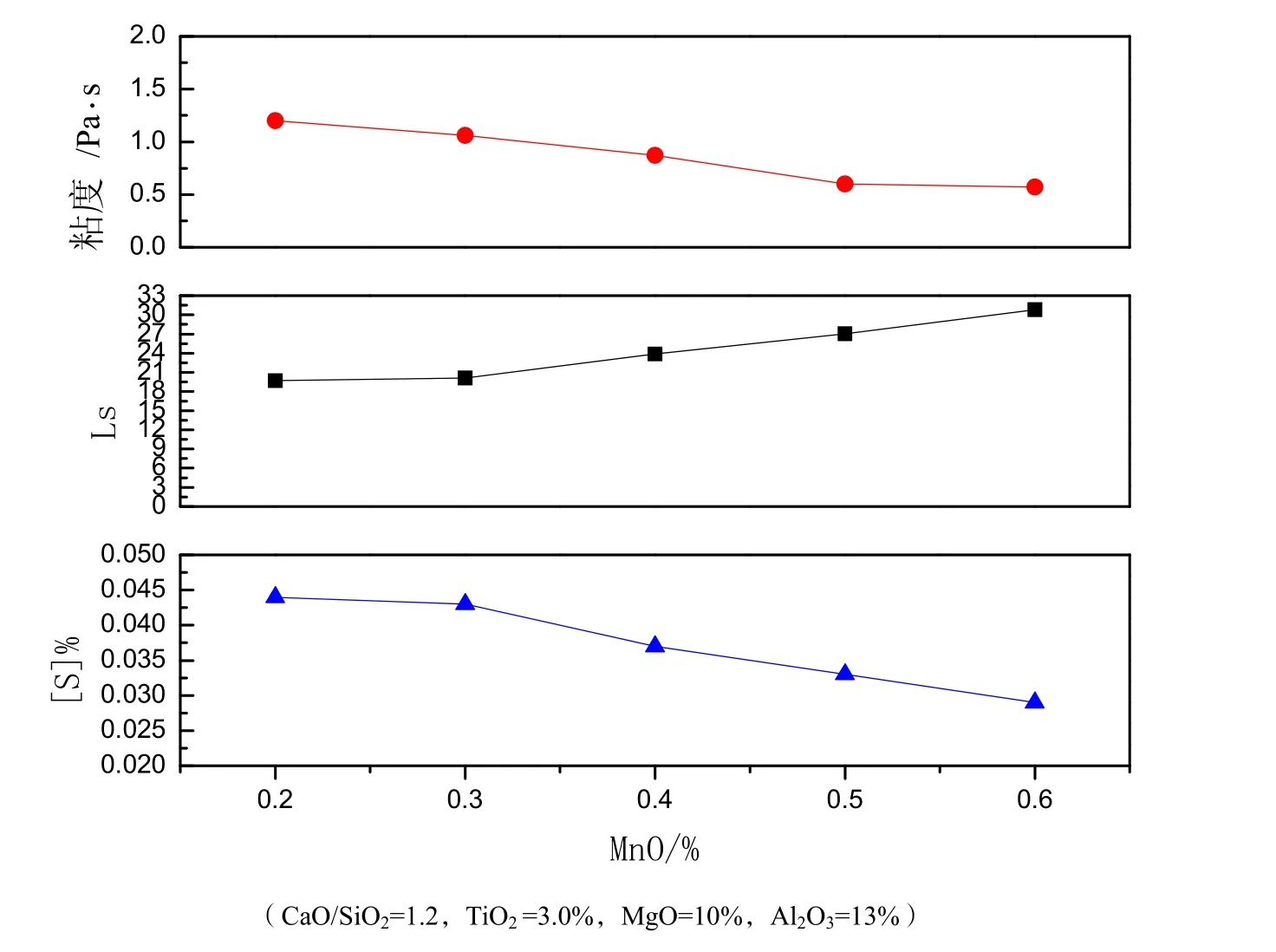

4)MnO含量对低钛渣脱硫的影响

图5 炉渣粘度、[S]%、Ls与MnO含量的关系

由图5可见,在其他因素不变的条件下,随着渣中MnO含量的增加,炉渣的粘度变小,炉渣的流动性变好,炉渣的Ls升高,炉渣的脱硫能力增大。MnO含量对Ls和硫在渣中的扩散系数影响很大,TiO2在碱性炉渣中显弱酸性,并且TiO2还原可以生成TiC、TiN颗粒,增加炉渣粘度,明显降低Ls和硫在渣中的扩散系数,不利于钛渣脱硫,而适当提高渣中MnO含量可抑制TiO2的过还原、降低炉渣的熔化性温度和改善炉渣的流动性,有利于加速硫在渣中的扩散,从而加速脱硫反应,提高脱硫能力。根据宣钢高炉的实际情况,MnO含量为0.5%左右比较合适。

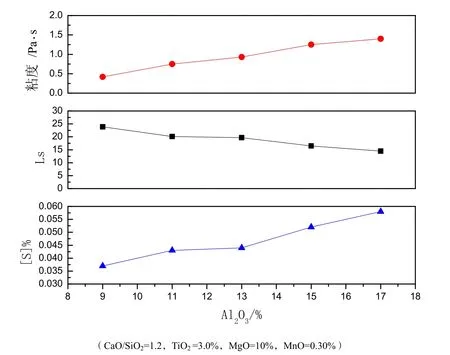

5)A l2O3含量对低钛渣脱硫的影响

图6 炉渣粘度、[S]%、Ls与Al2O3含量的关系

由图6可见,在其他因素不变的条件下,随着渣中A l2O3含量的增加,炉渣的粘度升高,流动性变差,炉渣的Ls降低,炉渣的脱硫能力降低。Al2O3是一种弱酸性氧化物,它能吸收炉渣中O2-,形成复合阴离子和硅铝氧复合阴离子,使炉渣熔化性温度升高;同时它可以和 TiO2、SiO2结合形成一系列的硅铝酸钛复合盐,降低了自由O2-的浓度,两者导致炉渣脱硫能力下降[10]。根据高炉实际条件,Al2O3含量小于11%比较合适。

3 结 论

1)含钛渣的硫的分配系数Ls在11~30,基本能满足高炉冶炼的需要;

2)炉渣其他条件不变的情况下,随碱度(CaO/SiO2)的升高,炉渣硫的分配系数Ls增大,且(CaO/SiO2)在1.15~1.2之间时,等Ls线较密,即在此范围内炉渣碱度对炉渣脱硫能力影响较大;

3)炉渣其他条件不变的情况下,随 TiO2含量的增加,炉渣的 Ls下降,炉渣脱硫能力减弱。但是随TiO2含量的变化,炉渣脱硫能力变化程度并不大。因此,炉渣的TiO2含量应控制在7%以下;

4)炉渣其他条件不变的情况下,随MgO含量的增加,炉渣的Ls增大,炉渣脱硫能力增强;在TiO2>7%时,固定TiO2,随MgO增加,炉渣的Ls增大,MgO超过一定值后,Ls随MgO增加而减小。因此,MgO含量应控制在10%左右为宜;

5)炉渣其他条件不变的情况下,随着渣中MnO2含量的增加,炉渣的Ls升高,炉渣的脱硫能力增大。根据宣钢高炉实际条件,MnO2含量为0.5%左右比较合适;

6)在其他因素不变的条件下,随着渣中A l2O3含量的增加,炉渣的Ls降低,炉渣的脱硫能力降低。根据宣钢高炉实际条件,Al2O3含量小于11%比较合适。

[1] 杜鹤桂.高炉冶炼钒钛磁铁矿原理[M]. 北京:科学出版社,1996.229~233.

[2] 谢冬生.毛裕文等.高炉钛渣高温还原变粘规律[J].钢铁钒钛,1985,20(6): 16~26.

[3] 杨绍利,钛铁矿熔炼钛渣与生铁技术[M]. 北京:冶金工业出版社,2006.120~124.

[4] 陈 强.攀钢矾钛磁铁矿冶炼脱硫探讨[J].世界科技研究与发展,2004,26(2):73~77.

[5] BROWN S D,ROXBURGH R J.Sulphide capacity of titania-containing slags[J].Ironmaking and Steelmaking,2005,9(6):163-167.

[6] BRONSON A.The sulphide capacities CaO-SiO2melting containing MgO,TiO2,FeO and A l2O3[J].Metallurgical Transactions,1981,12(4):729-731.

[7] 郭兴忠,文光远,张丙怀.中钛型高炉渣冶金性能的研究[J].四川冶金,2000,22(3):18~22.

[8] KASTEUJIR O,SUSAK I.Influnce of additives on sulphide capacity of CaO-CaF2-SiO2slags[J] Metallurgical Transaction,1990,26(6):1081-1084.

[9] SOSINSKY D J.The composition and temperature of the sulphide capacity of metallurgical slags[J].Metallurgical Transactions,2004,17(7):331-377.

[10] GHKIT A.Sulphide capacity of slags containing FeO,CaO,TiO2and SiO2[J].Ironmaking and Steelmaking,2003,9(6):239-242.