广西高铁铝土矿中间渣的性质变化规律

刘艳琴,王杏娟,杨改彦

(1.河北理工大学 现代技术教育中心,河北 唐山063009;2.冶金与能源学院)

0 引 言

广西高铁铝土矿分布于广西贵港、横县、宾阳一带,约有数亿吨的储量。根据工业试验结果,中档矿含铁31.42%,含氧化铝24.56%。扣除烧损后,铁氧化物和铝氧化物之和高达84%以上。此外,该矿还含有钒(0.11%)、镓(0.006%)、钴(0.009%)等具有回收价值或潜在回收价值的元素。

2005年广西投资集团有限责任公司采用先铁后铝方案,使用一座17 m3高炉进行了高炉冶炼半工业实验并取得了成功。2006年至2007年投资6000万元,新建一座50 m3高炉进一步进行高炉冶炼工业实验,使用高铝炉渣进行了氧化铝浸出工业实验,氧化铝浸出率达到80%以上,试验圆满成功。

由于广西高铁铝土矿的独特性,对其的研究工作许多尚处于空白。主要是在高铝土矿的情况下高炉炉渣的变化与普通矿石的炉渣有许多不同之处,对高炉顺行亦有新的要求,普通造渣制度也不适用于冶炼这种矿石。高炉炉渣对高炉冶炼起着重要的作用,而中间渣的性质对于高炉生产率和生铁质量是极其重要的,一是流动性好能保证炉腹煤气顺利穿过焦层。二是熔化区间窄,减小了炉子下部的压差损失。三是熔化温度高使熔化产物在进入炉钢前能充分预热。四是高碱度能生产低硅低硫生铁,加入MgO能稀释足以高的CaO渣。

另一方面,初渣和中间渣的形成过程本身又受操作和其它条件的影响,包括火焰温度、炉料在炉顶的发布、矿石还原性、渣量、烧结矿特性、矿石还原性、含铁炉料的软化温度、焦炭灰分含量、炉型等等。当所有的操作条件有利于炉子稳定和顺行时,采用合适成分的炉渣可能得到最高的产量、最低的渣量以及最低的生铁含硫量和燃料消耗量[1]。

由此可见,对中间渣进行研究有着很重要的意义。本文将从高炉原料生成初渣以后,当初渣流入炉腹过程中,炉渣的碱度、粘度等方面的变化来分析广西高铁铝土矿的中间渣的性质,以改善高炉操作,优化造渣制度有重要参考。

1 中间渣的成分分析和性质变化规律

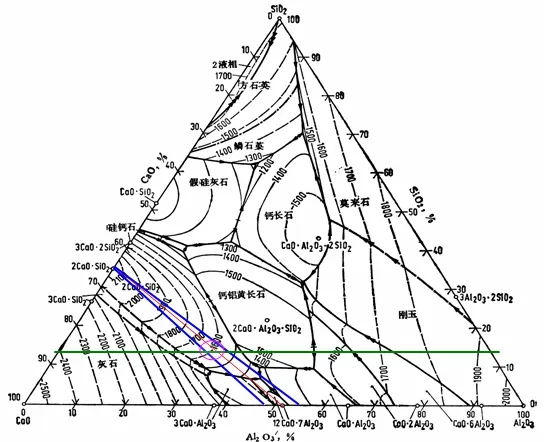

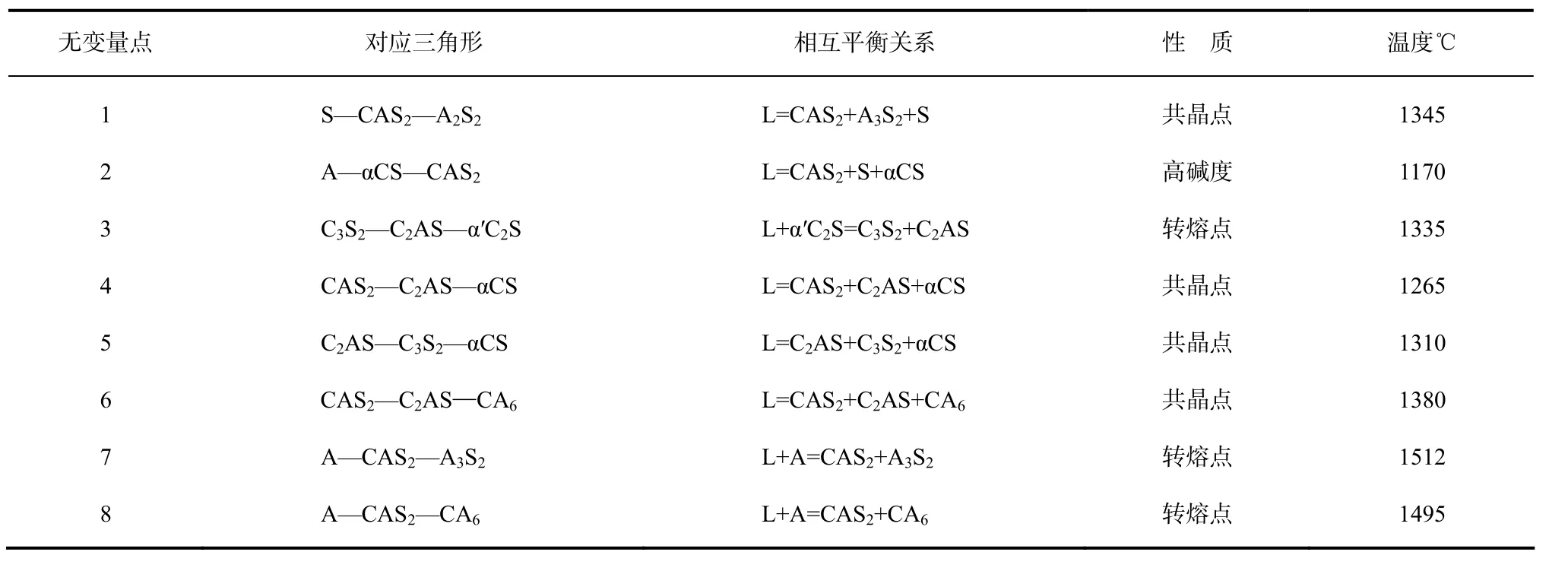

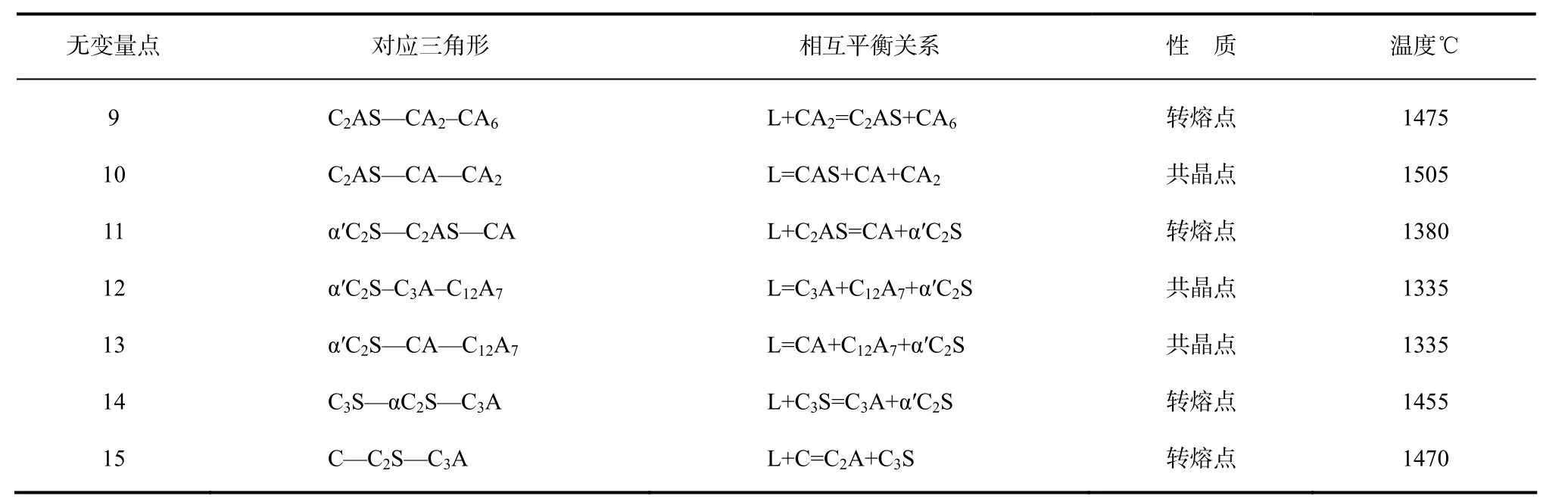

图1为CaO-Al2O3-SiO2三元相图[2]。图中三个顶点表示三种纯氧化物,在三条边上有10个二元化合物(其中6个是稳定的),三角形内有2个三元稳定化合物,可将其划分为15个分三角形,对应15个三元无变量点,对应15个初晶区。它们的对应关系和性质引入表1。表中符号C、S和A分别代表CaO、SiO2和Al2O3,L为液相。由表可见,共有8个共晶点(三种矿物同时从液相中析出的称三元共晶点)和7个转熔点(又称三元包晶点,即先析出的矿物转熔于液相,析出两种新的矿物)。

图1 CaO-Al2O3-SiO2三元相图

表1 硅酸盐系的无变量点、分散进行及相平衡关系

无变量点 对应三角形 相互平衡关系 性 质 温度℃9 10 11 12 13 14 15 C2AS—CA2–CA6 C2AS—CA—CA2 α′C2S—C2AS—CA α′C2S–C3A–C12A7 α′C2S—CA—C12A7 C3S—αC2S—C3A C—C2S—C3A L+CA2=C2AS+CA6 L=CAS+CA+CA2 L+C2AS=CA+α′C2S L=C3A+C12A7+α′C2S L=CA+C12A7+α′C2S L+C3S=C3A+α′C2S L+C=C2A+C3S转熔点共晶点转熔点共晶点共晶点转熔点转熔点1475 1505 1380 1335 1335 1455 1470

2 中间渣的性质及对高炉影响

2.1 碱度

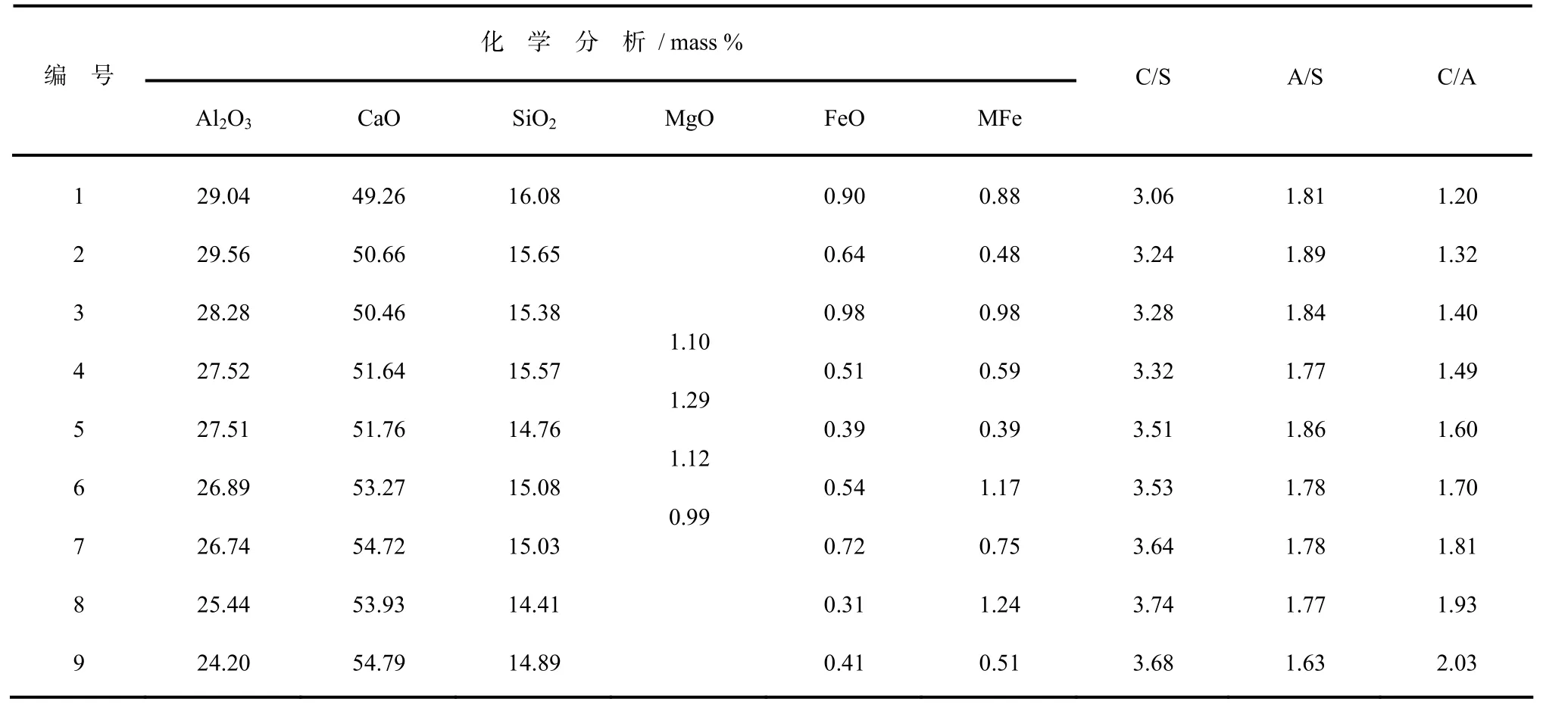

广西高铁铝土矿含铁量低,渣量高。矿石越富(即渣量越低)、焦比越高、硫负荷越高、生铁含硅量越高、焦炭灰分越高则中间渣碱度越高。另一方面,矿石越贫(即渣量越高)中间渣与终渣的差别越小。可明显看到,矿石中越富或焦炭含灰分越高,中间渣碱度越高。表2为终渣的成分,根据终渣的成分导出中间渣成分。

分析终渣性质发现渣量和焦比随渣碱度的提高近似呈直线上升,炉渣氧化铝含量则随渣碱度的提高近似呈直线下降。因此过高的炉渣碱度会给生产带来明显的不利影响。进一步,本次工业试验已经证明了高炉冶炼对炉渣碱度的广泛适应性。因此,在满足氧化铝工业要求的前提下尽量降低高炉渣的碱度是可行的。兼顾高炉冶炼和氧化铝浸出双方面的要求,高炉渣碱度的控制应当使钙铝比落在1.65至1.75之间。

尽管碱度高有利于脱硫,但这种渣的液相线温度高,一般更粘,从而使炉料下降不正常,使生产率下降。通常在中间渣碱度不太高时,加MgO或CaO能使炉子顺行。炉腹炉渣碱度也与生铁含硅量有关,因为大部分硅是从风口平面以上的SiO2中还原的。因此,在终渣碱度一定时,风口上部还原的硅越多,炉腹中二氧化硅越少,中间渣的碱度越高。低和中等含量的氧化铝对中间渣液相线温度的有害作用,因而对初渣也如此,高氧化铝渣情况相同,但其液相温度与终渣的没有太大区别。高氧化铝渣的缺点是熔点高。MgO对高氧化铝渣熔点的作用不大,在这种情况下,可加入CaO也能起作用。在贫矿冶炼时,间接还原度高、渣量大、氧化铝高是不利的。

表2 高铝渣成分

CaO的主要作用是与Al2O3结合,生成利于氧化铝浸出并适于高炉冶炼的 12CaO.7Al2O3。由于SiO2的酸性较A l2O3强得多,因此CaO会优先与SiO2结合,生成正硅酸钙2CaO.SiO2。正硅酸钙的形成虽然造成熔剂的大量消耗,但它是炉渣实现自粉的基础。剩余的CaO才会有效地支持12CaO.7Al2O3的形成。这就造成熔剂需要量的进一步提高。石灰石直接入炉会吸收大量的热量。要降低这一部分热消耗,达到降低焦比的目的,应当在高炉冶炼和烧结工艺能够接受的范围内尽量提高烧结矿碱度,以减少直接入炉的石灰石量[2]。

2.2 粘度

铝氧土对炉渣粘度影响:当Al2O3浓度不大时,它可使碱性渣的粘度降低。但是,Al2O3高于一定程度后,对于不同碱度的炉渣,其粘度开始缓慢增长。特别是在CaO含量不变的酸性渣中加入Al2O3时,在相当宽大的一段浓度(Al2O3)区间,炉渣的一些等粘度曲线有很长一段是相互平行的(CaO相同的情况下)。因此,CaO<45%时,通常炉渣有固定的粘度而与SiO2/Al2O3之比无关。

当CaO/SiO2=1时,若MgO含量不变,则随着渣中Al2O3含量的增加粘度增加。因此,在广西高铁铝土矿的渣中的Al2O3含量多,炉渣碱度或总碱度应稍高。渣中Al2O3削弱了碱度对炉渣性能的影响,提高了炉渣的稳定性。

当加入Ca0,能降低粘度。随着CaO的增加,粘度下降,在CaO⁄SiO=0.8~1.2之间渣的粘度最低,之后继续增加CaO,粘度又急剧上升。

广西烧结矿含A l2O3高,生成的炉渣稳定性好,其等温线之间与等粘度线之间的距离很大。可以确信,这种稳定性良好的炉渣即或在炉料成分有较大的波动时,也能保证炉子有稳定的热制度及稳定的粘度。

2.3 脱硫能力

Al2O3不利于脱硫,因为它与氧负离子结合,形成铝氧复合负离子(A lO2—),聪而使渣中氧负离子的浓度降低。因此,当碱度不变而增加A l2O3含量时,硫的分配系数Ls变小。但是,用Al2O3代替SiO2时,分配系数有所提高,这是因为A l2O3结合氧负离子的能力比SiO2的小。

3 结 论

广西高铁铝土矿中含铁量并不高,其属于贫矿,但从获取铁金属,成本高,经济效益低,但其矿石中含有较高的氧化铝,进行一并开发会取得很好经济效益。本文是基于先铁后铝的方案来进行中间渣的研究。通过分析与研究,可以得出以下结论:

(1)广西高铁铝土矿产生的高铝炉渣,较普通渣难熔易凝,熔化温度比普通渣高。

(2)含铁的硅铝酸渣是很粘的,炉渣溶解氧化钙和吸收热量都很慢,它的液相线温度很低。用生矿冶炼时,由于炉料是非匀质的,温度分布也是不均匀的,以致渣的成分和成渣区间可能在很大范围内变化。广西高铁铝土矿的SiO2/Al2O3比高,导致炉渣非常难熔及炉况不顺,这取决于FeO含量,因为FeO含量过高或过低都使熔点升高。

(3)广西高铁铝土矿冶炼要用大量CaO来作溶剂。

(4)使用自熔性烧结矿或酸性和高碱度烧结矿混合的烧结矿是有利于中间渣的流动性的,良好的流动性能保持高炉操作稳定。

(5)广西高铁铝土矿的炉渣碱度应稍高些。渣中Al2O3削弱了碱度对炉渣性能的影响,提高了炉渣的稳定性。广西高铁铝土矿中A l2O3含量很高,炉渣熔化温度和粘度随碱度的变化较慢,相当于扩大了低熔化温度和低粘度区,增加了炉渣的稳定性。

(6)高铝炉渣不利于脱硫。

本文从理论上对广西高铁铝土矿的中间渣性质作了一些分析与研究,这些内容对从事相关领域研究的科研工作者具有参考价值。

[1] 邵剑华,方觉,常久柱,等.烧结矿高温抗压强度研究[J].钢铁,2008,43(9):12-15.

[2] 陈国发,李运刚.相图原理与冶金相图[M].北京:冶金工业出版社,2002,84¬-85.