包容要求应用于被测要素评定方法研究

朱运东,徐熙平,赵运隆

(1.长春理工大学 光电工程学院,长春 130022;2.中国科学院 长春光学精密机械与物理研究所,长春 130033)

人们在生产中对零件加工质量的要求,除尺寸公差与表面粗糙度的要求外,对零件各要素的形状和位置要求也十分重要。为了提高产品质量和保证互换性,在机械产品的设计过程中对零件的尺寸误差和形位误差要加以限制,给出一个经济合理的误差许可变动范围[1-2]。根据对所设计零件具体的使用要求不同,以及孔轴的配合性质和经济效益等方面加以考虑时,所设计零件的几何要素在给出尺寸公差和形位公差时,二者之间往往又会存在一定的关联性。如包容要求和最大实体要求及最小实体要求等。尤其是只对自身形状有精度要求的单一被测要素,通常都采用包容要求[3-4]。如圆柱表面或两平行表面。有时为了保证孔与轴的配合性质,特别是配合公差较小的精密配合要求,用最大实体边界保证所需要的最小间隙或最大过盈,获得最佳的技术经济效益。

1 被测要素采用包容要求

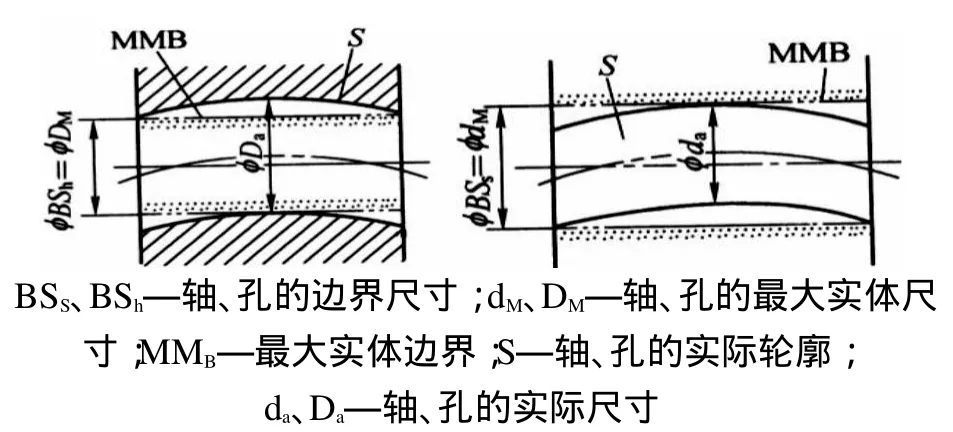

包容要求适用于单一尺寸要素,在产品加工过程中由于各种因素的影响,被测要素会存在尺寸及形状误差。所以我们在设计过程中,往往用最大实体边界对遵守包容要求的被测要素实际尺寸和形状误差进行综合控制,要求该要素的实际轮廓不得超出最大实体边界。因边界尺寸体现为被测要素的最大实体尺寸,体外作用尺寸是实际尺寸和形状误差综合产生的结果,所以要求被测要素的体外作用尺寸应不超出其最大实体尺寸,且实际尺寸不得超出最小实体尺寸[5]。如下图1所示。

图1 最大实体边界示例Fig.1 Example of maximum material actua boundary

按包容要求给出尺寸公差时需要在基本尺寸的上、下偏差后面或尺寸公差带号后面标注符号,如图样上对轴或孔标注了符号,就满足下列要求:

对于轴 dfe≤dmax且dfe≥dmin

对于孔 Dfe≥Dmin且Dfe≤Dmax

式中dfe、Dfe—为轴、孔的体外作用尺寸;

dmax、dmin和Dmax、Dmin—轴和孔的最大、最小极限尺寸。

2 被测要素采用包容要求时图样分析

单一要素采用包容要求时,在最大实体边界范围内,该要素的实际尺寸和形状误差相互依赖,所允许的形状误差值完全取决于实际尺寸的大小。因此,若轴或孔的实际尺寸处处皆为最大实体尺寸,则其形状误差必须为零,才能合格。

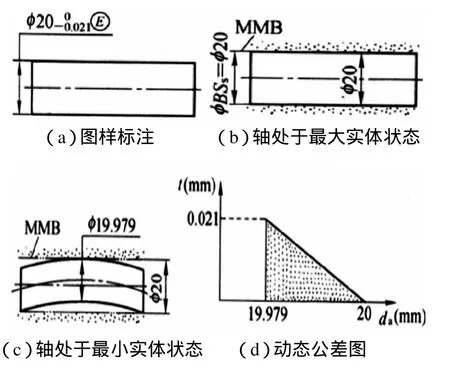

图2 轴的不同状态时的对应情况Fig.2 Different correspongding situation of axis

如图2a的图样标注表示,单一要素轴的实际轮廓不得超过边界尺寸 BSS为20mm的最大实体边界,即轴的体外作用尺寸应不大于20mm的最大实体尺寸(轴的最大极限尺寸)。轴的实际尺寸应不小于 19.979mm 的最小实体尺寸(轴的最小极限尺寸)。由于轴受到最大实体边界MMB的限制,当轴处于最大实体状态时,不允许存在形状误差(见图2b);当轴处于最小实体状态时,其轴线直线度误差允许值可达到0.021mm(见图2c,设轴横截面形状正确)。图2d给出了表达上述关系的动态公差图,该图表示轴线直线度误差允许值t随轴实际尺寸da变化的规律。

3 被测要素采用包容要求时合格判定形式

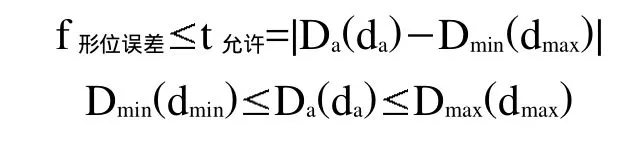

通过对图2中轴处于不同状态时的图样分析可以明显的看出:当孔或轴在遵守包容要求时,被测要素所允许的形位误差随着孔或轴的实际尺寸变化而变化,孔或轴的实际尺寸完全决定了被测要素所允许的形位误差的取值大小[6-7]。此时的孔或轴的形位误差允许值等于孔或轴的实际尺寸与其本身最大实体尺寸的差值的绝对值,即t允许=|Da(da)Dmin(dmax)|。此时被测要素合格与否的判定方式如下:

4 结束语

在配合精度要求较高的精密配合中,设计时往往对零件的几何要素应用包容要求,根据零件实际尺寸的变动范围来限制零件形位误差的取值大小。本文通过对被测要素实际尺寸变化时其形位误差所对应取值的变化规律进行总结,得出被测要素的尺寸误差和形位误差应分别满足公差要求的判定方式。实践证明该判定方式具有直观、简便、快捷等优点。

[1]苏晓健.公差原则的应用[J].拖拉机与农用运输车,2004(3):39-40.

[2]张焕洲.形位公差和尺寸公差互换补偿的合理应用[J].机械工人.冷加工,2006(4):59-60.

[3]严军峰.公差原则的分析比较[J].职教论坛,2005(32):64-65.

[4]甘永立.几何量公差与检测[M].上海:上海科学技术出版社,1993.

[5]王晓玲.正确理解和应用公差原则标准[J].拖拉机与农用运输车,2006(6):86-88.

[6]朱运东,田明,马遥.最大实体要求应用与被测要素评定方法研究[J].长春理工大学学报,2009(3):525-526.

[7]孙丽媛.包容原则的一种派生原则—半独立原则[J].上海计量测试,1996(5)33-34.