滨海地区高性能清水混凝土研发与应用

张春伟,冯汉峰

(深圳东大洋投资集团,深圳 518119)

1 工程概况

万科中心工程为大型公用建筑,位于深圳大梅沙海滨。地下一层,地上7层(6层),高度35m(24m),总建筑面积120000平方米。结构形式为钢筋混凝土框架、钢结构+预应力拉索结构体系,由二层钢结构及预应力拉索将上部建筑荷载传递到主要竖向支撑构件——筒体及墙、柱,筒体、墙设计为清水混凝土。

2 原材料选择

(1)水泥: 惠州光大“凯城”、梅州“塔牌”、东莞“华润”这三种南方地区常用普通硅酸盐水泥P·O42.5。

(2)掺合料:妈湾电厂Ⅱ级粉煤灰;深圳沙角Ⅱ级粉煤灰;珠海Ⅱ级粉煤灰;S95矿粉。

(3)外加剂:萘系SF-2000高效减水剂;萘系KFDNSP8;聚羧酸。

(4)细集料:惠州河中砂,表观密度为2.63g/cm3,含泥量为1.1%,泥块含量为0.4%,细度模数为2.9,II区中砂。

(5)粗集料:花岗岩,最大粒径为25mm,表观密度2.64g/cm3。

3 清水混凝土外观质量试验

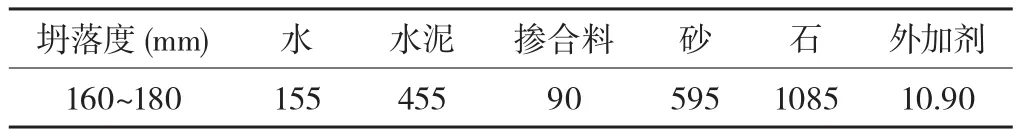

3.1 配比选择对混凝土外观质量的试验研究(见表1)

以上配比1、2、3强度均能满足要求,在这里主要是考虑清水混凝土外观质量。

表1 C60混凝土配合比

表2 C60清水混凝土配比 kg/m3

试验结果:

(1)配比1 和易性较好,相比易出现轻微泌水现象,外观颜色灰白色。

(2)配比2 和易性、粘聚性最适宜,无泌水,外观颜色青灰白色。

(3)配比3 高强C60混凝土的水泥用量大,无粉煤灰润滑效果,过于粘稠,坍落度损失快,容易影响泵送,外观颜色深青色。

3.2 外加剂品种对混凝土含气量及外观影响的试验

使用所选的三种外加剂,掺量2.0%进行试拌。水泥使用三种P·O42.5水泥,掺合料选用深圳Ⅱ级粉煤灰,混凝土配比见表2。

试验结果:

分别测试混凝土拌合物的含气量、泌水性。试验结果表明,几类外加剂拌出的混凝土坍落度、含气量较为接近,所有混凝土均无泌水,其中选用SF-2000外加剂混凝土容重最大,混凝土含气量为2.1%,在几个品种的外加剂中最低。

经外加剂厂家对SF-2000外加剂的引气量调整,并与前一批作对比试验,从拌合物含气量试验结果来看,调整过后混凝土含气量在1%以内,基本上无大气泡,外观效果较好。

3.3 不同水泥品种对混凝土外观质量影响的试验

选用强度等级42.5的三种普通硅酸盐水泥,配比及材料选择表2中用配比及材料;外加剂使用萘系SF-2000(添有消泡剂)。其中华润水泥稳定性好,强度较高,水化热相对较低,试验与萘系外加剂适应性最好,颜色呈青灰白色,表面光感较好,气泡相对最少,气泡大小在3mm以下。

3.4 不同粉煤灰品种对混凝土外观质量影响的试验

分别选取深圳与珠海粉煤灰进行对比试验,配比及材料选择表2中用配比及材料,;外加剂使用萘系SF-2000(添有消泡剂)。其中珠海粉煤灰呈褐黄色,深圳沙角粉煤灰呈青黑色,试验拆模后气泡数量及大小接近,但用珠海粉煤灰混凝土颜色较深,略泛黄斑,用深圳粉煤灰混凝土颜色自然、更好。

3.5 振动时间及振捣工艺与混凝土气泡的试验

经筛选,混凝土配比确定只掺粉煤灰90kg/m3和外加剂选择掺添加有消泡剂的萘系高效外加剂试验,成型150mm试块4个,分别在振动台上振动10s、20s、30s、40s,第二天拆模后观察混凝土试件侧面气泡情况,试验情况为:振动10s混凝土试块侧面气泡数量较多,气泡直径2~3mm,振动20s及30s混凝土试块侧成气泡数量及大小差别不大,比10s试块要少,振动40s试块侧面气泡数量最少,但气泡稍大,最大气泡直径达6mm左右,抺面一面有掉皮细微斑裂现象,为过振后表面浆体过多所致。

3.6 模拟试验

为检验混凝土在施工振捣工艺条件的混凝土外表面气泡情况,在试配阶段进行了模拟试验。考虑强力振动可能使混凝土表面浮浆过多,又考虑到高标号C60水泥用量大,高流态工作性能,为增加润滑作用,粉煤灰选择掺量90kg/m3(选用深圳Ⅱ级粉煤灰),外加剂:选用萘系SF-2000(添加有消泡剂),掺量2.0%。水泥:华润水泥模拟试验用配比及原材料见表3。

表3 模拟试验用配比 kg/m3

试验结果:

(1)采用水性脱模剂涂刷模板浇筑的混凝土气泡数量及大小均优于用普通油性脱模剂。

(2)使用消泡剂的SF-2000萘系外加剂的混凝土外观质量优于不加消泡剂的混凝土。

(3)坍落度大的混凝土在相同振捣工艺及振捣时间的条件下,混凝土侧面的气泡比坍落度小的混凝土多。

(4)对坍落度在160~180mm的混凝土,模拟高度2m情况下,面积1000mm2分9点振捣,振捣90~150s较为合宜。

3.7 清水混凝土外观质量试验小结

(1)试验用原材料配制C60混凝土,强度均可达到要求;

(2)萘系外加剂配制混凝土含气量可控制在1%以内,基本上无大气泡,外观效果较好;

(3)华润水泥稳定性好,水化热相对较低,试验与萘系外加剂适应性最好,颜色呈青灰白色,表面光感较好,气泡相对最少。

(4)深圳沙角粉煤灰混凝土颜色自然、更好。

(5)振动时间20~30s混凝土试块侧成气泡大小、数量均较小。

4 配比对混凝土耐久性指标影响

钢筋混凝土结构的主要劣化因子为氯离子的侵蚀,即海洋大气中的氯离子以吸附、扩散等方式通过混凝土保护层达到钢筋表面,达到临界浓度后,引起钢筋锈蚀,导致结构劣化。因此,在试配阶段进行了耐久性的研究,以抗压强度(为了满足结构设计的承载力要求)及混凝土抵抗氯离子进入混凝土内部的氯离子扩散系数为主要指标。

4.1 混凝土抗压强度试验

4.1.1 粉煤灰对混凝土强度的影响

经测试不同掺量粉煤灰(从0~180kg/m3),对混凝土的初期强度有一定影响,未掺加粉煤灰的试件甚至是掺量180kg的混凝土强度的3倍;但是随着时间的推移,28d养护以后,强度差别逐渐减小,到180d龄期差值基本在10%左右。也就是说,粉煤灰的掺入,只会影响早期强度,对结构正常使用的强度是能满足承载能力要求的。大量研究资料也表明,随着使用周期的延长,大掺量粉煤灰混凝土的强度会始终有增加的趋势。

4.1.2 水胶比对混凝土强度的影响

通过不同水胶比试块强度检测,即便是大掺量粉煤灰的混凝土试件,在低水胶比(0.4以下)时,其28d强度能够满足大多数混凝土构件对抗压强度的需要,而且其后期强度都有良好的发展,待混凝土结构投入正常使用时(如180d龄期),其强度还会有约40%的提高。而且,此类混凝土,由于大量粉煤灰的掺入,大大降低了水泥的用量,其后期的其他性能也有较大的提高。

4.2 混凝土氯离子扩散系数试验

4.2.1 水胶比对氯离子扩散系数的影响

试验选择了水胶比0.35、0.40、0.45不同粉煤灰掺量进行试验,试验表明,同一水胶比情况下,不同掺合料对混凝土氯离子扩散系数的影响。无论那种水胶比,随着龄期的增长,掺合料都会使氯离子扩散系数明显降低。特别对于大水胶比(0.45)的混凝土试件,该变化尤为显著,96d龄期的扩散系数降低到28d龄期的25%左右。说明粉煤灰的掺入,能够大大提高混凝土抗氯离子扩散的能力,这对于氯盐环境下的混凝土结构是非常有利的。随着结构使用时间的延长,该种混凝土有进一步提高抵抗氯盐能力的可能。

4.2.2 粉煤灰掺量对氯离子扩散系数的影响

试验选择了粉煤灰掺量(kg/m3)0、90、120、180不同水胶比试配,测试氯离子扩散系数。试验表明无掺合料的情况下,即使最小的水胶比,其氯离子扩散系数在56d和90d的时候已经基本稳定,大于6×10-12m2/s;掺合料达到120kg的时候,96d的氯离子扩散系数已经减小到4×10-12m2/s。

4.3 配比对耐久性指标影响分析

(1)粉煤灰的掺入,只会影响早期强度,对结构正常使用的强度是会满足承载能力要求的,大掺量粉煤灰混凝土的强度会始终有增加的趋势。

(2)随水胶比提高时,28d、56d龄期混凝土氯离子扩散系数有较大的提高。无论那种水胶比,随着龄期的增长,掺合料都会使氯离子扩散系数明显降低,即粉煤灰的掺入,能够大大提高混凝土抗氯离子扩散的能力,这对于氯盐环境下的混凝土结构是非常有利的。

(3)混凝土的氯离子扩散系数随龄期的增长而降低,在早龄期(如28~56d)时降幅较大,随后降幅减缓;同时,随着粉煤灰掺量的增加,其降低的幅度更为明显。因此,如以28d的氯离子扩散系数来评价混凝土的渗透性,可能低估了粉煤灰掺量较大的混凝土的抗氯离子渗透能力,以56d或90d的氯离子扩散系数为控制指标可能更为合理。

5 样板墙试验

为检验混凝土在实际模板工艺、施工振捣工艺条件、施工环境及运输条件的工作性能、成型后混凝土外表观感质量(色泽、色差、气泡)等情况,为进一步优化配合比、完善施工工艺,同时对结构实体抗裂性能和耐久性进行检验,我们在现场进行了样板墙试验。

5.1 第一次样板墙试验

采用配合比见表14,模板钢铝木组合大模板(面板为进口维萨板),钢筋保护层厚度25mm,浇筑时间安排在上午,泵送浇筑,主要目的是检验混凝土可施工性能和施工工艺。经检测进场时混凝土坍落度为210mm,40分后测混凝土坍落度为190mm,坍落度损失20mm。采用该配比的清水混凝土出场坍落度较大,浇筑出的样板墙上部有几处混凝土离析、顶端浮浆过厚(200mm左右)并有一定的泌水现象。

可见施工性能与试配有一定差异,需作进一步调整。

5.2 第二次样板墙试验

为减少混凝土的消耗性能(坍落度损失减少),而又要控制好混凝土的初始坍落度;增加混凝土的密实度,又要保证强度。第二次样板墙试验与第一次样板墙试验相比,减少水泥用量,加大砂率,加大细粉料掺量等措施,钢筋保护层厚度45mm,其它施工工艺相同。

经90分钟到达施工现场后测得混凝土坍落度损失2cm左右,扩展度490mm,和易性、粘聚性良好,无离析、泌水,可施工性能良好。

6 混凝土样板墙耐久性检测

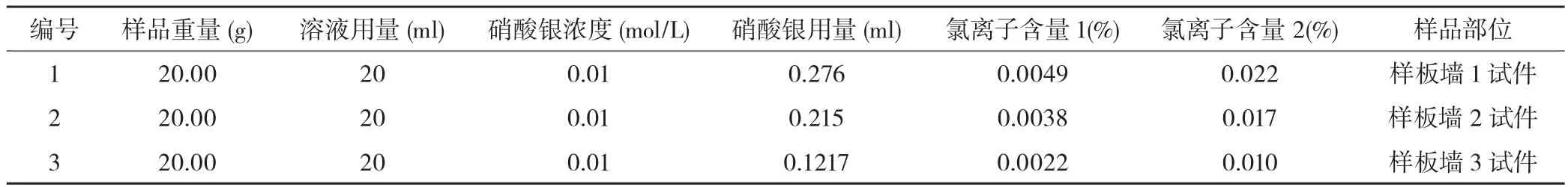

6.1 样板墙初始氯离子含量

检测结果见表4。

试验结果表明:

C60高强混凝土的初始氯离子含量很低,说明试验所用原材料中氯离子混入控制良好,这为结构提供良好的抵抗氯盐侵蚀,提供了有利的条件。

6.2 氯离子扩散系数检测

样板墙一、二、三结构通过氯离子扩散系数试验,结果为3.83×10-12、1.65×10-12、1.44×10-12,结果表明样板墙混凝土有较低而且平稳的氯离子扩散系数,抵抗氯离子扩散的能力较高。

6.3 混凝土表面透水性试验

6.3.1 样板墙透水性试验结果

1#样板墙:清水混凝土透明保护涂料+调色剂。试验结果:表面吸水性系数0.24;

2#样板墙:清水混凝土透明保护涂料。试验结果:表面吸水性系数0.32。

由实验结果看出:在清水混凝土表面涂刷涂料,能较大程度减少混凝土表面的吸水性,从而减少氯离子的渗入,提高了混凝土的耐久性,

6.4 混凝土表面透气性

6.4.1 样板墙表面透气性试验结果

1#样板墙:清水混凝土。试验结果:透气性系数0.05;

2#样板墙:清水混凝土透明保护涂料。试验结果:表面吸气系数为0。

3#样板墙:清水混凝土透明保护涂料。结果与样板墙2基本相同。

由实验结果看出,样板墙透气系数质量指标很好,涂料能降低混凝土表面的透气性系数,即在清水混凝土表面涂刷这些保护涂料,能较大程度减少混凝土表面的透气性,从而减少氯离子的渗入,提高了混凝土的耐久性。

6.5 混凝土干燥收缩率和自收缩

由表5、表6的实验结果看出:

采用所选配合比,C60高强混凝土收缩率非常小,减少了干缩和自缩裂缝的产生;

6.6 混凝土保护层测试

表4 样板墙初始氯离子含量检测结果

表5 干燥收缩率试验结果

表6 C60混凝土自收缩试验结果

通过以上检测,三片样板墙钢筋保护层控制质量较好,在规范允许偏差之内。为了保证结构耐久性,样板墙1钢筋保护层厚度不足,但同时要求达到清水混凝土效果,钢筋保护层厚度不宜太大。

表10 样板墙混凝土保护层测试结果

7 样板混凝土墙实验效果

根据样板墙试验及现场检测,试验用配合比工作性能良好,初始坍落度、现场坍落度、扩展度、初凝时间均符合要求;和易性、粘聚性良好,无离析、泌水;混凝土表面情况:光滑、青灰白色择自然,无大气泡,气泡含量较少;混凝土平均强度:R3=45.6MPa达到76%,R7=55.9MPa达到93%, R28=66.1MPa达到110%。

样板墙的混凝土采用了0.30左右的水胶比,而且掺入了16%(32%、32%)的掺合料,混凝土浇筑质量良好,表面混凝土具有极好的抗渗透能力和抗裂性能。样板墙氯离子扩散系数最大为3.83×10-12m2/s,经无损检测样实际保护层厚度(板墙1均值28.1 mm,样板墙2均值45.4mm,样板墙3均值46.1mm),不考虑保护涂料对减少氯离子渗入的作用,样板墙1不能满足氯离子扩散下结构耐久性要求;样板墙2、3均能满足氯离子扩散下结构耐久性要求。

8 结论及实施效果

我们研制的滨海地区高性能清水混凝土配合比,在深圳万科中心工程项目中得到应用,且根据试验研制提出的混凝土原材料性能和构造要求,加强了对施工过程的跟踪管理,混凝土坍落度、扩展度满足要求,拆模后混凝土外观质量得建筑师的认可,经实体清水混凝土结构耐久性检测评估,耐久性符合要求,完全能达到结构期望的50年使用寿命。

本文得到以下单位及个人的大力支持,在此表示感谢!

感谢冯乃谦教授的指导;

感谢万科中心工程项目甲方的大力支持;

感谢中建三局一公司深圳分公司万科中心项目部的全力配合和支持。