喉衬材料抗热震性能缩比考核试验方法①

姜 东,李 江,魏祥庚,陈 剑

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

0 引言

喷管热结构关系到发动机的安全,是一个非常重要而又复杂的课题。目前,研究喷管热结构的理论方法还不够成熟,也缺乏有效的考核手段,很多问题到全尺寸发动机试车时才出现,这给型号研制带来很大的风险。喷管的热结构由于影响因素较多,目前还没有较成熟的研究手段。文献报道关于喷管热结构的数值模拟居多,试验报道较少。文献[1]考虑喷管不同材料之间的接触状态,计算了喷管的温度场和应力场,对喷管的结构完整性进行了分析,并对喉衬各组件的应力场与温度场分布进行了比较,证明了应力主要由温度梯度造成。文献[2]基于三维有限元计算模型,考虑喉衬不同材料之间的接触,对发动机工作过程中喷管结构的缝隙进行了详细计算和分析,并得到了发动机工作过程中喷管结构缝隙和接触应力的变化趋势。文献[3]利用氧化铝管式炉进行了不同温度下的2DC/C材料抗热震性能试验,得出结论认为热震试验前后C/C材料的断裂机制基本相同,都是以拉伸破坏为主,纤维的拔出长度也基本一致。

本文针对发动机研制中出现的喉衬材料失效的故障,在分析失效机理的基础上,提出了一种用小型固体发动机对喉衬材料抗热震性进行考核的试验方法,并得到了验证。在此基础上,对不同喉衬材料进行了考核和筛选。

1 故障分析

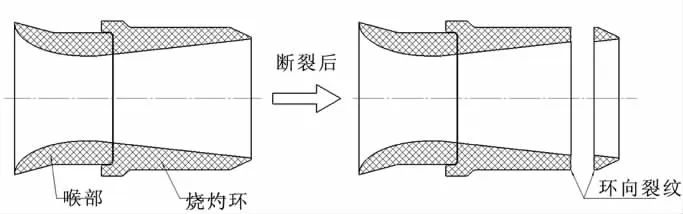

某发动机采用单根端面燃烧的复合推进剂,含铝量17%,工作平均压强17.6 MPa,流量约31 kg/s,燃气温度3 300 K。喉衬使用的是三向绕纱C/C复合材料,由喉部与烧蚀环构成。发动机地面试车工作到5 s时,烧蚀环断裂飞出,试验后对喉衬残片进行了分析,喉衬在烧蚀环尾部环向断开,裂纹较整齐,如图1所示。

图1 喉衬断裂故障简图Fig.1 Sketch of throat-insert fracture failure

喉衬材料在试验前均做过强度试验,在强度合格后才被选用,排除了材料机械强度不足的原因。该发动机在以往地面试验未出现问题,只是在更换喉衬材料后才出现失效故障。分析认为,可能是由于更换后的喉衬材料抗热震性能不好而引起的。

材料的抗热震性能主要指材料在使用时能经受温度剧烈变化而不破坏的性能,也称热稳定性。材料的热震破坏可分为2大类:一类是瞬时断裂,称为热震断裂;另一类是在热冲击循环作用下,先出现开裂,剥落,然后破裂和变质,终至整体损坏,称为热震损伤。C/C复合材料属脆性材料范畴,是一种非均质、多相的各向异性材料,其断裂过程比均质的各向同性材料复杂的多。对于脆性材料抗热震性能的评价有2种观点:一种是基于热弹性理论,以热应力和材料固有强度之间的平衡条件作为热震破坏的依据,当材料固有强度不足以抵抗热震温差引起的热应力时,就导致材料瞬时断裂,即所谓的热震断裂;另一种是基于断裂力学概念,以热弹性应变能和材料的断裂能之间的平衡条件为热震破坏的依据,它把材料的抗热震性能和其物理性质的变化联系起来,探讨材料在受热过程中出现的开裂、剥落、退化、变质终至碎裂,损坏的过程,即所谓的热震损伤过程。材料的抗热震性能是其力学性能和热学性能的综合体现。

材料抗热震性能考核与热载荷关系很大,氧-乙炔、电弧加热等方法很难真实模拟发动机工作时的热载荷。采用小型固体发动机针对缩比件进行考核试验,能较好模拟真实的热载荷,经济性好,可作为材料筛选和考核的试验手段。

2 缩比试验方法

喉衬热结构具有很强的尺度效应,简单缩比很难保证应力状态的一致性。对于抗热震性考核,热载荷是主要模拟的对象,应力状态并不要求绝对的一致性。根据喷管喉衬的热环境特点,通过分析认为,温度、压强和升压过程和喉衬型面是模拟的关键参数。

在小发动机设计中,主要采取以下措施来保证这些参数:(1)选用与全尺寸发动机相同或接近的推进剂,重点保证燃温和含铝量相同;(2)燃烧室压强与全尺寸发动机一致;(3)通过调整自由容积和点火药量来保证点火升压速率与全尺寸发动机的接近;(4)喉衬设计中保留了全尺寸发动机喉衬的斜坡及间隙,且间隙的大小等比例缩小,保证喉衬缩比件的内型面与全尺寸发动机的几何相似。通过数值模拟方法计算了全尺寸发动机喉部断裂处静压约为2.9 MPa,缩比发动机喉部断裂处静压约为3.1 MPa。

对一种直径φ330 mm的喉衬烧蚀发动机改造后的缩比试验发动机结构示意图如图2所示。

图2 缩比发动机结构简图Fig.2 Sketch of subscale test motor

在缩比设计中,喉衬结构做到完全缩比不现实,因为缩比后的烧蚀环尾部厚度太薄,破坏了C/C复合材料的结构完整性。因此,设计时在烧蚀环处进行了局部加厚。由于缩比后的喉部件和烧蚀环件尺寸较小,将喉部和烧蚀环设计成一个整体,图3为缩比喉衬示意图。

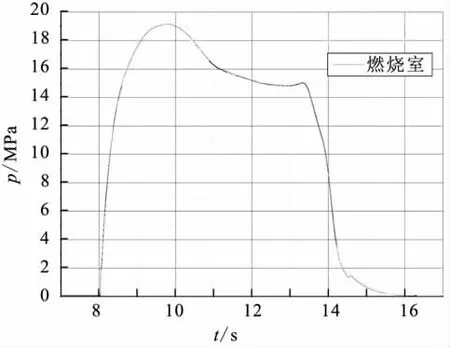

试验采用的推进剂为与全尺寸发动机接近的单根端面燃烧的复合推进剂,含铝量17%,燃气温度为3 327 K,流量约为1.13 kg/s。考核试验中,缩比件选用了与全尺寸发动机相同的三向绕纱C/C复合材料。试验的燃烧室压强-时间曲线如图4所示,最大压强为19.05 MPa,最小压强为 14.8 MPa,工作平均压强为17.5 MPa,工作时间约为 6.3 s,平均点火升压速率与全尺寸发动机较接近。

图3 喉衬结构简图Fig.3 Sketch of throat insert

图4 压强-时间曲线Fig.4 Pressure vs time of test

试验后喉衬照片如图5所示。由图5可看出,在喉衬扩张段尾部发生了环向断裂现象,且断裂处有明显的烧蚀痕迹,说明断裂发生在发动机工作过程中,而不是试验后由于拆卸引起的。除了断裂处,喉衬的其他部位未见明显裂纹。缩比试验中出现的断裂部位与全尺寸发动机烧蚀环断裂位置比较一致,断裂的外观形貌也较为接近。

图5 试验后的喉衬照片Fig.5 Photo of throat insert after test

试验结果表明,缩比试验在一定程度上能模拟全尺寸发动机喷管喉衬处热载荷,验证了考核试验方法的有效性。

3 材料对比考核试验

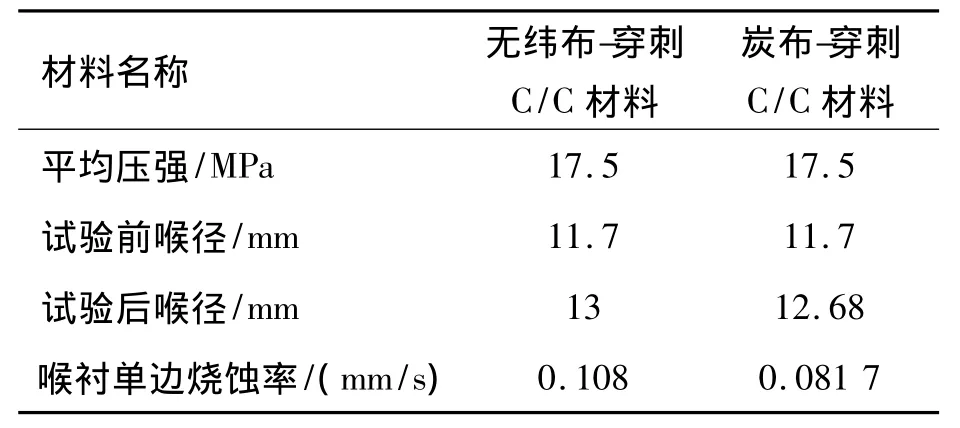

针对2种备选的C/C复合材料在相同工作条件下进行了抗热震性能对比试验。试验状态参数及烧蚀情况如表1所示,试验后的喉衬照片如图6所示。

表1 试验状态参数及结果Table 1 Test condition parameters and test results of different throat-insert

图6 试验后C/C喉衬照片Fig.6 Photo of the throat insert after test

从图6(a)可看出,无纬布-穿刺C/C材料喉衬没有发生断裂破坏现象,但在扩张段尾部有细微的环向裂痕。从图6(b)可看出,炭布-穿刺C/C材料喉衬也没有发生断裂失效,仔细查看内外表面未见裂纹。可看出,在相同的热载荷环境中,2种备选喉衬材料的抗热震性都明显优于三向绕纱C/C材料,其中炭布-穿刺C/C材料抗热震性能稍优于无纬布-穿刺C/C材料。试验结果也再次证明,全尺寸发动机喉衬断裂失效是三向绕纱C/C喉衬材料的抗热震性能不足所致。

发动机在工作时间内,喷管喉衬内外壁面较大的瞬态热梯度产生了较大的热应力,由于喉衬扩张段尾部的烧蚀环厚度较薄,成为喉衬设计中的薄弱环节,最终发生了断裂破坏的故障。可通过选用抗热震性能更好的喉衬材料,或增加烧蚀环的厚度避免故障的发生。

4 结论

(1)发展了一种用小型固体发动机模拟全尺寸发动机热载荷对喉衬材料抗热震性能进行考核的缩比试验方法,对故障发动机进行模拟试验,在一定程度上验证了该方法的有效性。

(2)验证了某型发动机喉衬失效的主要原因是所选用的C/C材料抗热震性不好,提出了更换抗热震性能好的材料和增加烧蚀环厚度的改进意见。

(3)对2种C/C材料进行了抗热震性能的对比试验。试验结果表明,2种材料的抗热震性能明显优于故障发动机使用的三向绕纱C/C喉衬材料,而其中炭布-穿刺C/C材料稍优于无纬布-穿刺C/C材料。

[1]田四朋,唐国金,李道奎,等.固体火箭发动机喷管结构缝隙设计[J].推进技术,2005,26(5).

[2]田四朋,唐国金,李道奎,等.固体火箭发动机喷管结构完整性分析[J].固体火箭技术,2005,28(3).

[3]李龙,曾燮榕,李贺军,等.热震对2D-C/C复合材料弯曲强度的影响[C]//昆明:第六届全国新型炭材料学术研讨会论文集,2003:10-01.

[4]相升海,张平,李世鹏,等.脉冲发动机喷管喉衬故障的计算与分析[J].北京理工大学学报,2006,26(5).

[5]刘占卿,王东锋,张志成,等.缩比试验模型设计与验证[J].计算机仿真,2008,25(8).

[6]程惠尔,牛禄.用模型喷管模拟研究发动机组外向辐射传热[J].推进技术,2001,22(2).

[7]王书贤,陈林泉,刘勇琼.C/C喉衬材料烧蚀试验方法研究[J].固体火箭技术,2007,30(2).

[8]杨飒,李江,王文彬,等.C/C喉衬烧蚀性能的实验研究[J].固体火箭技术,2009,32(3).

[9]郑亚,陈军,鞠玉涛,等.固体火箭发动机传热学[M].北京:北京航空航天大学出版社,2006.