MAPO含量和AP级配对丁羟推进剂力学性能的影响①

赵玖玲,强洪夫

(第二炮兵工程学院,西安 710025)

0 引言

复合固体推进剂的力学性能与其细观结构因素密切相关,是一个多变量的复杂函数[1]。推进剂在外界载荷作用下的力学性能下降是由细观损伤所导致的。目前,研究者已就MAPO含量和AP体积分数、级配等对推进剂力学性能的影响开展了一定研究[2]。Oberth在一组不同粒度填料的对比试验中,发现粗填料填充弹性体模量高于细填料填充体系的现象[3];Neilsen L E等通过一些实验,证实模量与填料的粒度无关[4-5];有资料引用“附加交联点”理论显示,模量随填料粒径减小而增大[6]。研究表明,MAPO及其衍生物键合作用,能改善推进剂的力学性能[7-8];Kumar研究发现,在HTPB推进剂中应用适量的醇胺键合剂,能大大改善工艺性能和力学性能;但如果键合剂过量,非但不能使力学性能改有所进,反而会使粘度增加,使用键合剂时,必须通过实验确定最佳用量[9]。

从细观角度解释推进剂的力学性能,并用于指导力学性能的调节,一直是推进剂研究者的努力目标,但由于推进剂本身组成的复杂性,细观结构及其演化对宏观力学性能影响规律和机理仍存在很多未研究透彻的盲点。本文基于对系列配方推进剂的单向拉伸实验数据的归纳和总结,借助于原位动态扫描电镜(SEM)实验的细观观测,较为详细地研究了不同MAPO含量和AP颗粒级配对丁羟推进剂力学性能的影响,通过从宏观到细观视角的切换,探讨分析了MPAO含量和AP级配对推进剂力学性能可能的影响机理。

1 实验

1.1 宏观拉伸实验

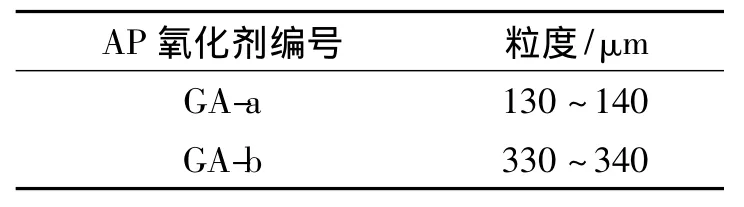

由于实际推进剂的组分和级配都非常复杂,为研究MAPO含量和AP颗粒级配因素对复合推进剂的影响规律,需在不改变真实机理的前提下,对实际配方作适当简化,以分离出无关因素。简化原则:考虑铝粉在复合推进剂中的力学效应基本是增强基体模量,对界面等其他因素基本无影响,因此去掉了铝粉组分;忽略增塑剂等微量组分;为突出研究粒径和级配的影响,对AP粒径双模分布进行组批。表1列出了2种颗粒的粒度范围。

表1 氧化剂编号及粒度Table 1 Oxidizer number granularity

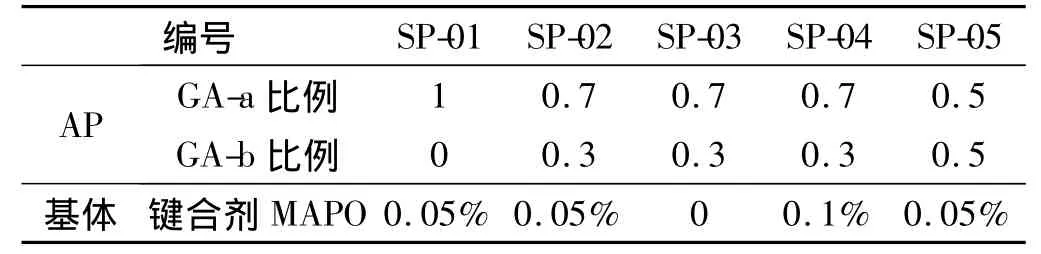

应用以上简化原则,以配方SP-02为基础,依次改变级配比例、MAPO含量和颗粒分数,制定了5种简化配方。具体配方如表2所示。AP总质量分数均为70%。粘合剂体系采用TDI作为固化剂,固化参数均为1.02。相对应的粘合剂基体胶片的配方如表3所示。

表2 推进剂的简化配方Table 2 Design of simplified propellant prescriptions

表3 胶片的简化配方Table 3 Simplified bond prescriptions

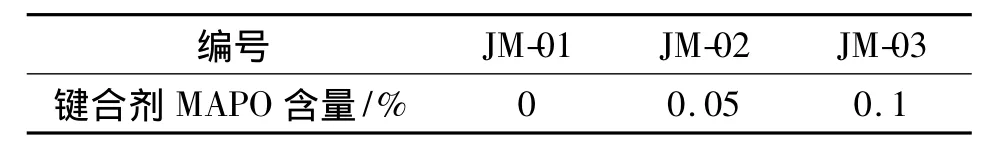

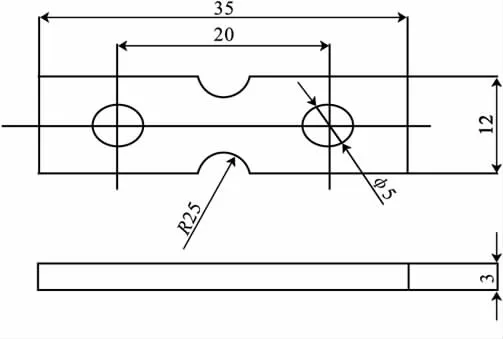

针对以上配方生产了相应的推进剂方坯,通过加工相应标准试件,尺寸如图1所示(单位:mm)。按照QJ 924—85《复合固体推进剂单向拉伸实验方法》,在新三思万能电子拉伸机上进行了单轴拉伸实验,每种试件拉伸5个。为了更有针对性地研究MAPO含量和颗粒级配对丁羟推进剂宏观性能的影响机理,实验采用了准静态拉伸的方法(拉伸速率为0.1 mm/min),以排除基体的粘性效应。实验温度25℃。

图1 试件尺寸Fig.1 Size of test sample

1.2 细观SEM实验

为了直观得到拉伸过程中推进剂的细观损伤演化过程,实验采用日立公司生产的带有原位拉伸台的S2570扫描电镜,对表1配方所示推进剂的单轴拉伸破坏过程进行实时连续观测。

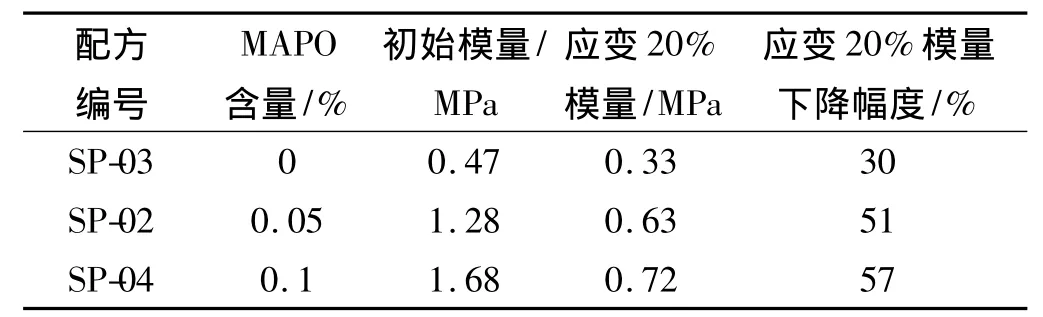

从固体推进剂中,选取一小块。用自制的模具把推进剂试片切成如图2所示(单位:mm)的微型拉伸试片,送入扫描电镜下进行观测和分析。

图2 动态SEM拉伸试样尺寸Fig.2 Size of SEM sample

试样的选取方法是用扫描电镜进行动态观测的关键,制作时要注意保证颗粒不断裂、基本不脱湿。目前所见的选择方法有3种[10-11]:从推进剂上用刀片切下的切口法;将推进剂反复弯折后的断口法;将推进剂拉伸断裂后的断口法。用这些选取方法所制作的试样均不可避免地产生了颗粒脱湿、断裂及基体开裂等初始损伤,再用扫描电镜进行观测时,很难观测到实际推进剂在拉伸过程中真正的损伤过程。本文在试样的选取上进行了尝试,试样用从浇注推进剂方坯上端所形成的自然口上裁剪下一小段样品制作而成。这样制作的优点是试样在原位拉伸之前保持原始表观,基本无人为破坏的影响,无初始损伤,有助于观测到推进剂的真实损伤过程。

2 拉伸实验结果及分析

2.1 拉伸实验结果

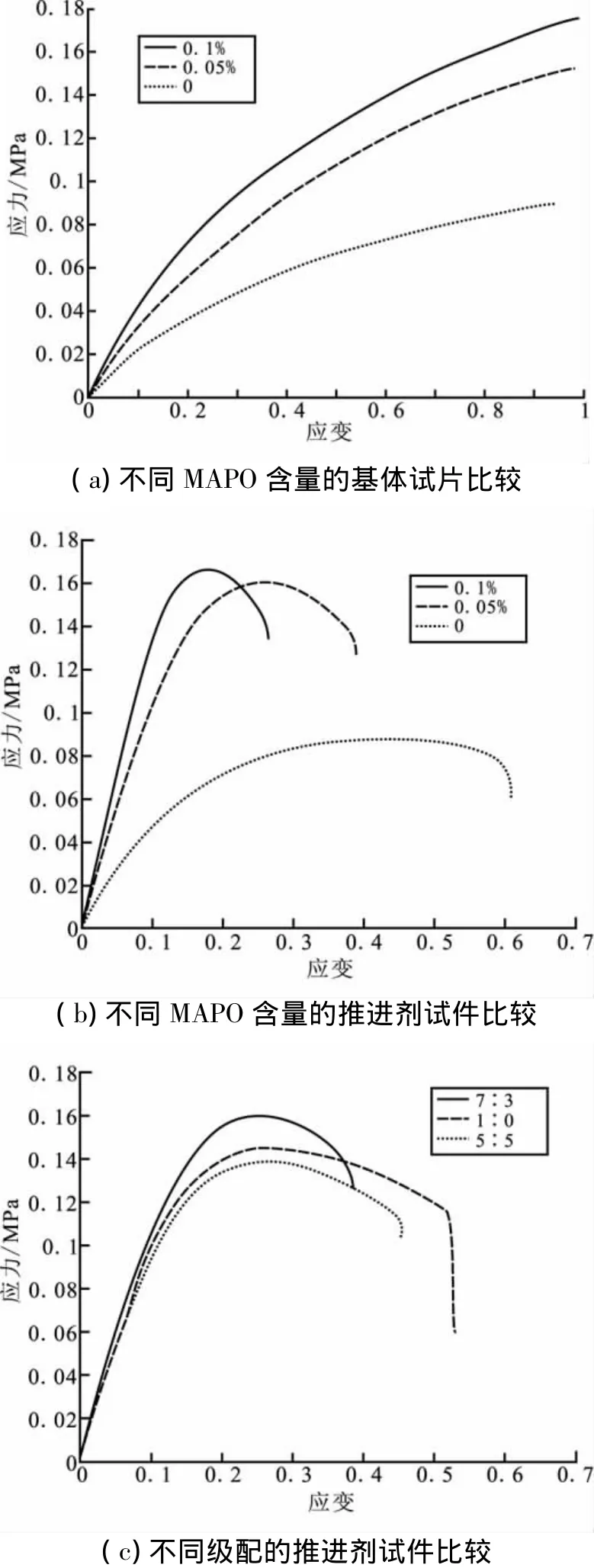

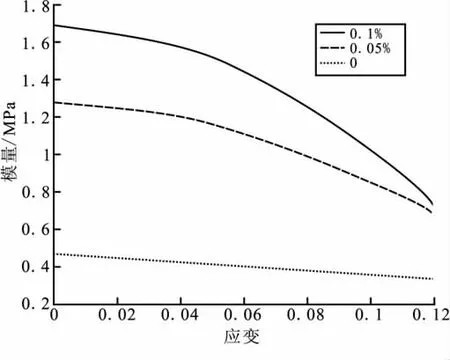

将同一条件下改变个别因素的应力-应变曲线如图3所示。由图3可见,MAPO含量的有无对基体和推进剂宏观性能影响都很大,初始模量和拉伸强度明显增加,而MPAO含量的多少对宏观性能影响不是很大;颗粒级配对推进剂初始模量和伸长率影响不大,合理的级配对拉伸强度有一定增强,但增强趋势与粗细颗粒级配不成正向比例。

2.2 结果分析

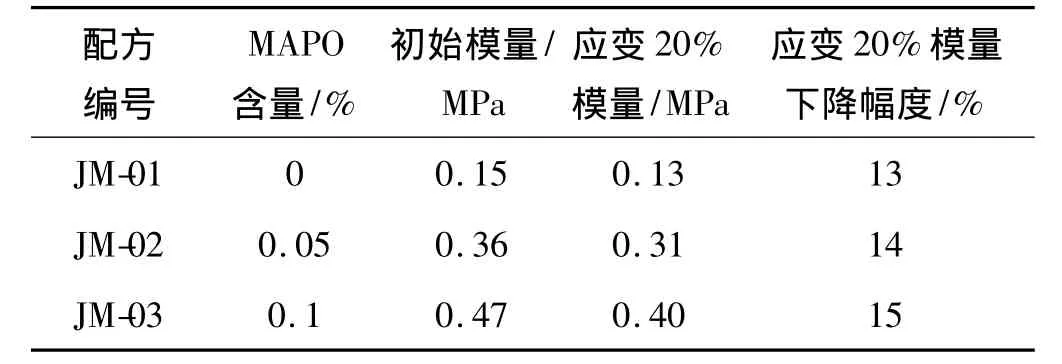

由图3(a)计算可得到基体试片的初始模量和应变20%时的模量,见表4。经比较可知,键合剂MAPO的加入与否对基体胶片的力学性能影响很大,加入MAPO 后,其初始模量从0.15 MPa增至0.36 MPa,增幅140%;0.05%含量MAPO的基体胶片与0.1%含量MAPO的基体胶片的初始模量从0.36 MPa增至0.47 MPa,增幅31%。可见,MAPO含量增加与否对胶片的初始模量增加有较大影响,但没有MAPO含量有无对胶片初始模量的增加的影响大。

比较胶片在拉伸应变20%时和初始时的模量,可见模量下降不到15%,在拉伸应变10%时比初始时的模量下降不到7%。因此,基体胶片在低速准静态拉伸下,20%应变前可视为线弹性材料。由图3(b)计算分析可得到不同MAPO含量推进剂的初始模量和应变20%时的模量,见表5。模量随应变的变化曲线如图4所示。

分析可知,键合剂MAPO的加入与否对推进剂试件力学性能影响很大,初始模量从0.47 MPa增加至1.18 MPa,增加172%;0.05%含量 MAPO 的推进剂试件与0.1%含量MAPO的推进剂试件的初始模量从1.28 MPa增至 1.68 MPa,增加 31.3% 。

加入MAPO的试件在应变为4%~6%范围内模量开始明显降低。究其原因,应是在此应变时颗粒和基体间开始出现明显脱湿,造成模量开始较快下降。

比较试件在拉伸应变20%时和初始时的模量,SP-03试件模量下降了30%,SP-02和SP-04则下降了50% ~60%,均出现了明显的非线性,此时颗粒和基体出现大面积脱湿,造成模量的急剧降低。

图3 不同配方试件的应力-应变曲线Fig.3 Stress and strain relation of bond with different MAPO contents

表4 不同MAPO含量基体试片的模量比较Table 4 Modulus compare of bond with different MAPO contents

表5 不同MAPO含量推进剂试件的模量比较Table 5 Modulus compare of propellant with different MAPO contents

图4 不同MAPO含量配方推进剂的模量-应变曲线Fig.4 Modulus and strain relation with different MAPO contents

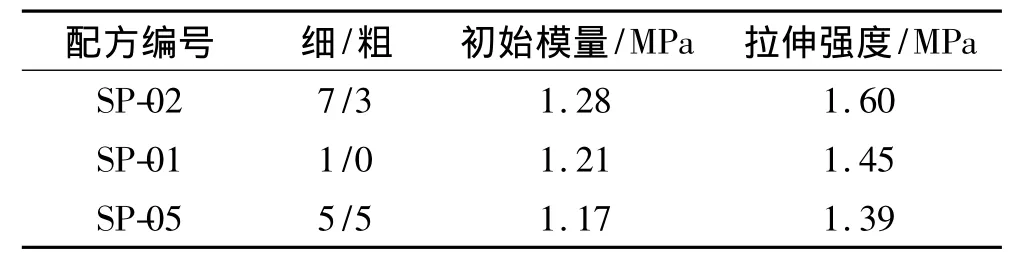

根据图3(c)拉伸应力-应变曲线,计算可得到不同AP级配下推进剂的初始模量和应变20%时的模量,见表6。模量随应变的变化曲线如图5所示。

表6 不同颗粒级配性能比较Table 6 Mechanical behavior compare of propellant with different AP sizes

图5 不同级配配方推进剂的模量-应变曲线Fig.5 Modulus and strain relation with different AP sizes

分析可知,在相同体积含量的情况下,颗粒的不同配比对其初始模量的影响较小,变化幅度仅在5%左右。

全细颗粒配方的推进剂比细颗粒和粗颗粒比例为5/5配方的推进剂的拉伸强度要大,表现为增加细颗粒的比例可提高拉伸强度;细颗粒和粗颗粒比例为7/3配方的推进剂比全细颗粒配方的推进剂的拉伸强度要大,则表现为适当增加粗颗粒的比例,可提高推进剂的拉伸强度。

3 SEM动态拉伸实验

3.1 实验结果

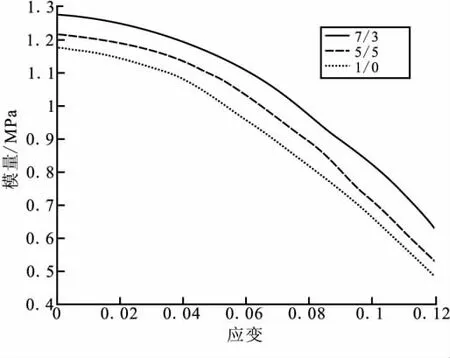

图6显示了不包含MAPO的SP-03推进剂试件在应变从0~20%下的连续扫描照片。从图6可看出,试件在拉伸之前,颗粒与基体界面完好。在应变为4%时,同时出现颗粒脱湿和基体断裂损伤,随着拉伸的不断进行,脱湿和基体断裂现象不断增强,拉伸应变增加到15%时,即出现明显的宏观裂纹。

图6 SP-03配方自然口试样在不同应变下扫描图像Fig.6 SEM pictures of SP-03 in different strains

最初采用如SP-03推进剂试件一样,从浇注推进剂方坯上端所形成的自然口上裁剪的一小段样品来制作SP-02试件,但扫描出的图像如图7(b)所示,并不像SP-03的自然口扫描图像如图7(a)所示,即图像中基本未显示出颗粒形貌。分析其原因:在粘合剂中加入MAPO后,MAPO将AP颗粒的表面包覆了一层界面,使得其与基体的连接更加紧密,颗粒不再突出显示。这也从侧面反映出键合剂对颗粒表面的包覆作用。

对表2中其他配方推进剂进行自然口扫描的结果与SP-02配方结果相同,均没有明显的颗粒凸现。采用切口,则出现明显的颗粒断裂初始损伤形式,见图7(c)。因此,最终试件采用从SP-02配方推进剂试件拉伸断口上裁剪一小段样品制成。

图7 自然口和切口的扫描图像Fig.7 SEM compare of cut interface and nature

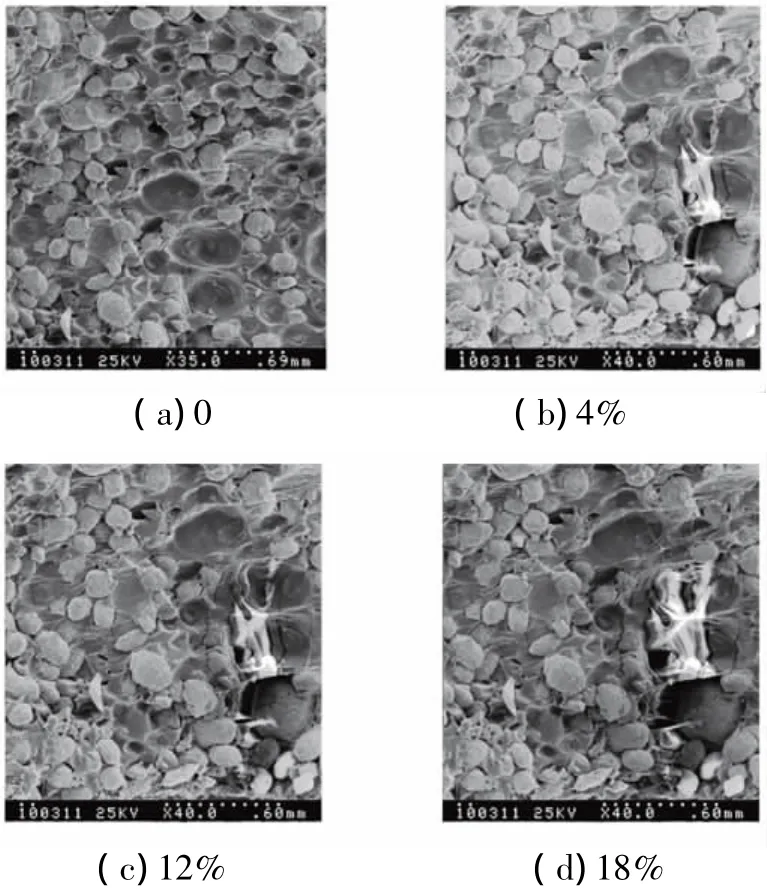

图8显示了SP-02推进剂试件断口在应变为0~18%下的连续扫描照片。由图8可见,由于推进剂中存在初始损伤,在拉伸之前,已存在了大量颗粒脱粘和基体开裂现象。在拉伸过程中,基体开裂和空穴现象进一步增加,且基体开裂基本发生在颗粒被拔出的基体凹坑处。对表2中其他配方推进剂断口扫描结果与此类似,不再显示其扫描图片。

对SP-03和SP-02推进剂的动态扫描图像进行比较可看出,未加入MAPO的SP-04推进剂(无初始损伤),在拉伸过程中的损伤形式表现为基体开裂和颗粒脱湿,而加入MAPO的SP-02推进剂(有初始损伤),在拉伸过程中的损伤形式同样表现出基体开裂和颗粒脱湿,损伤迅速发展的地方主要是初始损伤较大的脱湿颗粒和基体等薄弱环节;相同应变下,加入MAPO的SP-02试件的损伤程度要比未加入MAPO的SP-03推进剂小很多。

图8 SP-02配方断口试样在不同应变下扫描图像Fig.8 SEM pictures of SP-02 in different strains

3.2 影响机理分析

3.2.1 MAPO 机理

将宏细观实验结果相结合进行分析,可知:

(1)不含MAPO的推进剂试件由于其基体模量很低,界面间的粘接较弱。因此,在很小的应变下,就表现出基体开裂和界面脱湿2种损伤形式(见图6)。添加了MAPO的推进剂,则由于基体模量的上升及界面间粘接增强,即使在包含初始损伤的断口,2种损伤形式的损伤程度均明显降低(见图8)。

(2)当胶片中MAPO含量从0.05%增加到0.1%,基体模量的增加不很明显,仅增31%。同样,对推进剂而言,当其MAPO含量从0.05%增加到0.1%,模量也仅增加了31.3%。

(3)比较以上2种情况可推测:在推进剂中添加MAPO,不仅增加了基体的模量,也使得颗粒和基体的界面由弱界面变为强界面,因此模量明显增加,损伤程度明显降低;当界面均为强界面时,推进剂中MAPO含量的多少对模量变化也不大。

3.2.2 级配机理分析

将宏细观实验结果相结合进行分析,可见:

(1)在体积分数相同的3种不同级配配方中,由于其MAPO含量相同(均为0.05%),其基体模量相同,界面均为强界面,因此初始模量基本一致,即推进剂的初始模量主要由基体模量和界面粘接强度决定。

(2)关于推进剂拉伸强度不随细颗粒比例的增加而增大的原因,分析一方面随着颗粒粒径的增加,应力集中程度更高,使得大颗粒比小颗粒更易脱湿[12];另一方面,随着粒径的增大,大颗粒的界面粘附功也随之增加[13],又使得大颗粒所能承受的应力增加。2种趋势相反的作用共同对推进剂的宏观力学性能产生影响,从而使得当粗细颗粒比例适当时,其宏观拉伸强度表现最大。

4 结论

(1)MAPO对推进剂力学性能的改善机理体现在其对基体和界面两方面的作用,其对基体影响比对界面的影响对推进剂力学性能的提高更明显;MAPO加入与否比MAPO含量多少对推进剂力学性能影响要大得多。

(2)未加入MAPO的推进剂配方的损伤同时表现为基体开裂和界面脱粘2种形式,加入MAPO的推进剂配方虽然仍存在2种损伤形式,但由于基体模量的增加,损伤程度明显降低。

(3)相同体积分数下不同的AP颗粒级配对推进剂初始模量影响不大,合理的AP级配可有效提高推进剂的拉伸强度。

(4)目前还未见有就复合推进剂细观结构因素对宏观性能影响的系统性实验研究的公开报道。本文对相关规律的建立和定量数据的获取为后续细观仿真和损伤机理研究奠定了实验基础。

[1]侯林法.复合固体推进剂[M].北京:宇航出版社,1994.

[2]池旭辉,等.复合固体推进剂的模量调节[J].固体火箭技术,2003,26(1):33-36.

[3]Oberth A E.Principles of strength reinforcement in filled rubber[J].Ruber Chem.Technol.,1967,40:1337.

[4]Neilsen L E.Mechanical properties of polymers and composites[M].Marcel Dekker Inc.,New York,1974.

[5]Kim C S,et al.The mechanism of filler reinforcement from addition of neutral polymeric bonding agents to energetic polar propellant[J].Propellants,Explosives,Pyrotechnics,1992,17:51.

[6]李怡宁,等.固体推进剂性能及原理[M].国防科技大学,1987:173-306.

[7]王敦举.键合剂在固体推进剂中的应用进展[J].四川兵工学报,2009,30(4):34-35.

[8]王北海.MAPO在丁羟推进剂中的作用及其机理[C]//宁波:中国宇航学会固体火箭推进剂年会论文集,1987.

[9]Kumar R H,Culick F E.Influence of mechanical properties on the combustion of propellants[J].Combustion Science and Technology,1973,8(4):149-158.

[10]曾甲牙.固体填充剂对推进剂力学性能的影响[J].固体火箭技术,2002,25(1):46-49.

[11]陈煜,等.NEPE推进剂的细观力学性能研究[J].火炸药学报,2008,31(1):56-57.

[12]彭威,等.复合固体推进剂脱湿模型研究[J].固体火箭技术,2000,23(2):48-51.

[13]杜美娜.RDX粒径和表面能对HTPB推进剂力学性能的影响[J].含能材料,2008,16(4):442-443.