深水环境下双层圆柱壳结构受撞数值仿真

刘俊杰,万正权,蒋彩霞,祁恩荣

(中国船舶科学研究中心,江苏无锡 214082)

0 引言

水下运载器在服役期间有可能受到物体撞击、触礁或与其他海洋结构物发生碰撞,碰撞事故轻者造成结构损伤,重者造成运载器的沉没,导致人员伤亡,甚至带来严重的环境污染。据报道,2005年1月美国海军的1艘潜艇就发生了触礁事故,造成20多名艇员受伤,1人死亡的悲剧。深水环境下作业的运载器由于受到静水压力,一旦发生碰撞,导致耐压壳体破损,后果不堪设想。水中结构物的碰撞研究主要集中在对船舶碰撞的研究上,船舶碰撞的类型主要有:船与船碰撞以及船与固定结构物的碰撞(包括船与桥墩以及船与礁石碰撞)。船舶碰撞研究的开创性工作是Minorsky在20世纪50年代后期开展的,研究高潮是20世纪90年代以后,其推动因素是1989年发生于阿拉斯加海岸的“Exxon Valdez”油轮搁浅事故。国内外许多学者已经在这方面开展了大量的研究工作[1-2],经过半个多世纪的发展,船舶碰撞力学的研究工作已经取得了一定研究成果,研究方法主要有解析法、经验法、试验方法和数值仿真方法等。其中,解析法是基于刚体运动的假设,因此分析精度不高;经验法是基于一定的实船碰撞数据给出的,应用受到了局限;船舶碰撞试验是一种耗费昂贵的破坏性试验,重复性较差,难以付诸实施;数值仿真方法可以实现虚拟碰撞试验,随着计算机硬件技术的飞速发展,以及非线性有限元技术的日益进步和成熟,数值仿真技术已经成功运用于船舶碰撞[3-4]、弹体侵彻[5]等动力学问题的研究分析中。相对于水面船舶碰撞,水下运载器的碰撞问题没有引起足够的重视,事实上,由于水下运载器自身结构特点及作业环境的特殊性,其碰撞问题更应得到关注。近年来,一些专家学者已经针对潜艇碰撞问题开展了一些研究[6-7],在这些研究中,撞击物为水面船舶或其他潜艇,具有质量大、速度低的特点。本文针对相对小质量、高速度的物体撞击水下运载器的问题开展了一些研究,并取得了一定的研究成果[8]。本文选取水下运载器的典型耐压结构形式——双层圆柱壳结构为研究对象,采用大型非线性瞬态动力学分析程序MSC.Dytran,对其在300 m水深环境下,受到相对小质量、高速度球形首圆柱体的撞击过程进行数值仿真计算。为了揭示深水环境下结构受撞损伤的主要特征及基本规律,分3种撞击环境:流固耦合与深水静压联合作用、单深水静压作用以及单流固耦合作用,对圆柱壳结构受撞进行研究。本文的研究成果为具有类似结构的水下运载器或海洋结构物在深水环境下的碰撞研究及抗撞结构设计具有重要的指导意义。

1 撞击仿真的关键技术

深水环境下作业的水下运载器受高速物体的撞击过程是在很短时间内完成的,受撞区的构件一般都迅速超越弹性变形而进入塑性流动状态,可能发生屈曲、压溃和撕裂等破坏形式。整个过程是在流固耦合、撞击和深水静压联合作用下的非常复杂的非线性瞬态响应过程,因此,企图通过建立1个精确的数学模型而得到完全解析,几乎是不可能的。MSC.Dytran专门适用于高速瞬态非线性动力问题和瞬态流固耦合问题的数值仿真,能对水下运载器的受撞过程进行数值仿真计算,该程序在解决该类问题时,涉及到的关键技术有如下几个。

1.1 显式求解方法

如果当前时间步是步n,显式求解方法将运动微分方程改写成

采用集中质量,质量矩阵M变成对角阵,各个自由度的方程将是相互独立的,由式(2)求出加速度为

假设加速度在一个时间步长内是恒定的,在时间推进上采用中心差分法

显式积分不需要进行矩阵分解,无须求解联立方程组,也不存在收敛性问题,计算速度快,其稳定性准则能自动控制计算时间步长的大小,保证时间积分的精度。对于显式求解方法,要保持计算稳定,时间步长必须小于网格的最小固有周期,临界时间步长常以有限元网格的特征长度除以应力波速来近似

1.2 接触算法

被撞构件与撞击物之间的相互作用是通过接触算法来完成的。接触算法首先要定义接触面,即撞击可能发生的范围,用来模拟相撞构件之间的相互作用,接触面之间可以有摩擦力,摩擦因数的计算公式为

本文用到的是主从自适应接触算法,程序针对每个从属面节点检查其是否穿透主面,但反过来却并不检查主面节点是否穿透从属面。因此,从属面的网格应当比主面网格细,否则会出现穿透而程序未能检查出来的问题,这将引起沙漏现象或错误的计算结果。

1.3 流-固耦合技术

为了能将受撞结构物与周围流体介质发生相互作用,程序采用流固耦合技术使两者建立起耦合关系,圆柱壳结构采用Lagrange单元划分,流体采用Euler单元划分,2种单元之间作用力的传递和转换是通过耦合面来实现的。耦合面是定义在受撞结构物而非耐压壳表面上的1个封闭型空间曲面,对于欧拉网格,该面充当流场边界,同时,Euler单元内的应力使得有力作用在耦合面上,引起Lagrange单元发生变形。本文采用MSC.Dytran独有的一般耦合技术,使得模型建立变得非常容易,计算速度和精度都大幅度提高。

2 双层圆柱壳受撞计算模型

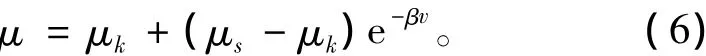

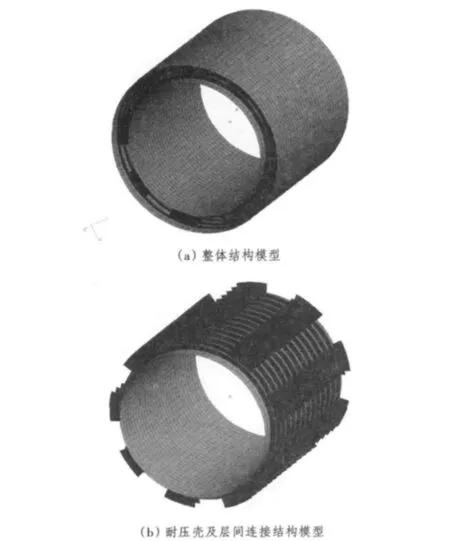

双层圆柱壳结构是某些水下运载器的典型耐压结构形式,并且在整体结构布置中,其往往作为主体结构,最容易受到撞击。因此,选取双层圆柱壳结构段作为研究对象,具有一定代表性。本文选取的双层圆柱壳结构是由非耐压壳、耐压壳、层间连接结构以及壳体上的环肋骨组成,内、外壳半径分别为4 m和5 m,板厚分别为0.032 m和0.005 m,通过每个肋位上的9块环向均布的、夹角为20°的扇形板连接,扇形板的厚度为0.006 m。肋骨间距0.65 m,整个模型长9.8 m;撞击体为一球形首圆柱体,半径0.27 m,总长4.34 m,重量1 400 kg。初始状态为:撞击体轴线与双层圆柱壳结构的轴线在同一平面内呈夹角45°,撞击体沿其自身轴向以100 m/s的初速度撞向双层圆柱体非耐压壳,选取位于非耐压壳2个肋骨中间部位作为受撞击位置,取撞击时间0.025 s。

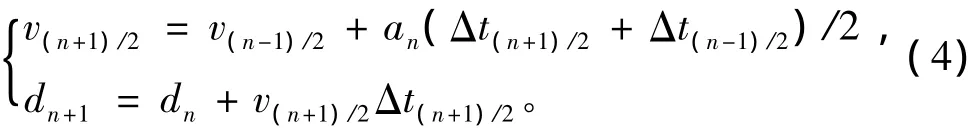

图1 双层圆柱壳结构有限元模型Fig.1The FE model of double cylinder shell structure

采用MSC.Patran建立的结构受撞有限元模型如图1所示,模型采用shell单元,单元总数为17 450个,材料采用理想弹塑性模型DMATEP,并且考虑材料的应变率敏感性和摩擦力的影响。为了模拟300 m的深水环境,在耐压壳外表面施加2.94 MPa的深水静压载荷;为了模拟周围水介质与撞击引起的壳体结构运动之间的耦合作用,采用欧拉单元对水介质进行建模,欧拉单元总数为25 088个,欧拉域的范围包含了整个结构区域。为了形成封闭的耦合面,在双层圆柱壳的两端建立了虚拟单元,形成了非耐压壳加虚拟单元的封闭耦合面。

3 仿真计算及结果对比分析

本文分3种撞击环境:流固耦合与深水静压联合作用、单深水静压作用以及单流固耦合作用,采用MSC.Dytran对双层圆柱壳结构受撞分别进行了数值仿真计算。

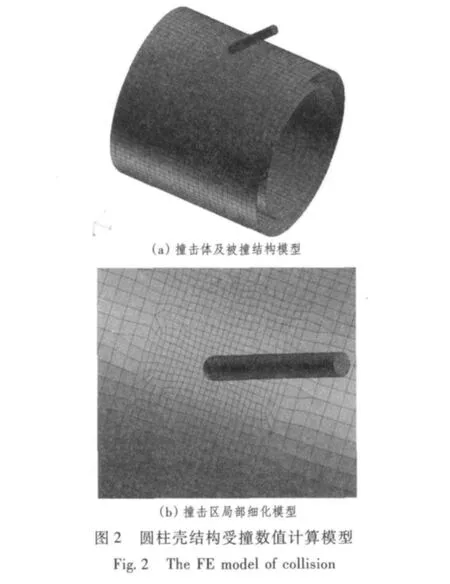

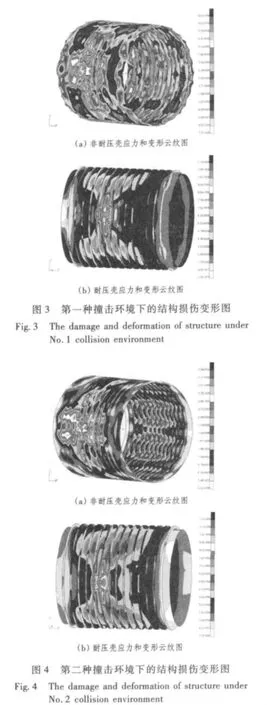

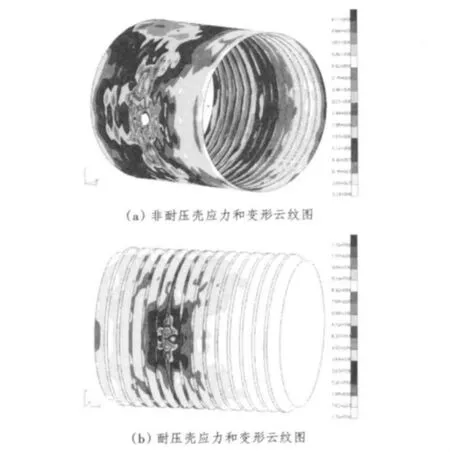

3.1 结构损伤变形

采用MSC.Patran作为后处理器,对Dytran的仿真计算结果进行处理,得到了撞击仿真结束0.025 s时刻的双层圆柱壳结构在3种撞击环境下的损伤变形图,如图3~图5所示。可以看出,第一种撞击环境下非耐压壳出现屈服区域的范围最大,变形形态最显著;第二种撞击环境下耐压壳出现屈服区域的范围最大,变形形态最显著。计算结果表明:深水静压载荷在撞击过程中做功,能量由结构直接吸收,加剧了结构的损伤;考虑非耐压壳与周围水介质的流固耦合作用时,可以降低耐压壳的损伤变形。3种撞击环境下,撞击体均穿透非耐压壳,并造成非耐压壳上接触区域的构件(壳板和1根T型加强筋)断裂时效,撞击体穿透非耐压壳后,撞向耐压壳,未造成耐压壳板失效,但有1根加强筋的腹板在接触区域出现了撕裂现象。由于撞击角度的关系,非耐压壳上有2根肋骨与撞击物接触,耐压壳上也有1根肋骨与撞击物接触。显然,肋骨的损伤变形消耗了撞击体的动能,从而对耐压壳起到了保护作用。

图5 第三种撞击环境下的结构损伤变形图Fig.5The damage and deformation of structure under No.3 collision environment

3.2 撞击过程中的能量转换

双层圆柱壳结构受物体撞击的损伤过程遵守能量守恒定律。撞击物的初始动能在撞击过程中将转化为下面几种能量:①撞击结束以后,撞击物剩余的动能;②双层圆柱壳结构的弹塑性变形能和动能(包括失效单元的动能);③结构之间由于摩擦产生的热能;④计算中由于沙漏引起的沙漏能;⑤克服周围流体阻力做功,其中,第5项在第二种撞击环境下是没有的。

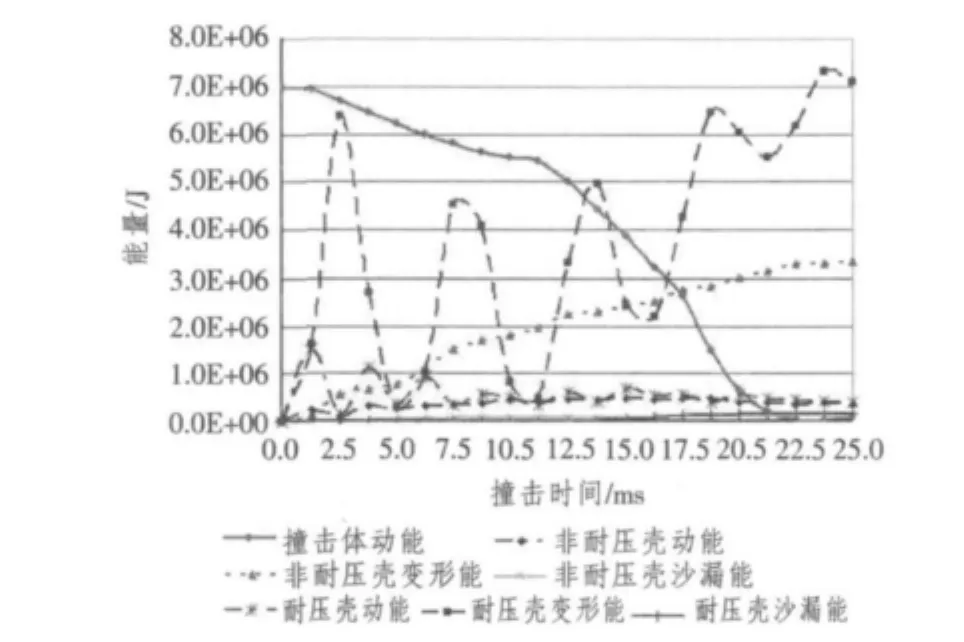

在第一种撞击环境下,各种能量随撞击时间的变化历程曲线如图6所示。通过对结构损伤历程和能量曲线的分析,可以看出:

1)在0.011 25 s时,撞击体已经穿透非耐压壳,即将与耐压壳接触,此时撞击体的初始动能耗散了将近25%,在撞击仿真结束0.025 s时刻,撞击体的初始动能耗散了将近99%,已基本耗尽。非耐压壳(包括层间连接结构)只消耗了将近1/4的撞击体动能而耐压壳消耗了将近3/4的撞击体动能,可见,双层圆柱壳结构中耐压壳是主要吸能结构;

2)在0.011 25 s之前,耐压壳的变形能曲线有明显的振荡现象,而在图8中不考虑静水压力作用下,这个时刻之前的耐压壳变形能几乎为0,可见振荡现象是由深水静压引起的弹性变形产生的,在0.01125 s之后,耐压壳的变形能是由深水静压和撞击联合作用引起的弹塑性变形产生的;

3)由于撞击体相对于被撞结构来说,属于小体积、小质量物体,接触面积小,失效单元少,因此非耐压壳和耐压壳的结构动能很小;

4)整个仿真计算中,沙漏现象不严重,因此沙漏能很小,可以忽略。

图6 撞击过程中各种能量变化曲线Fig.6The curves of energy vs.time

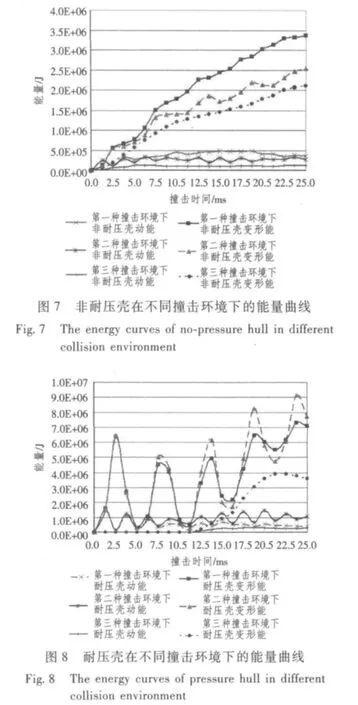

计算得到了非耐压壳和耐压壳在3种撞击环境下的动能和变形能的时间历程曲线,如图7和图8所示。结果显示:

1)不同撞击环境下的结构变形能是不同的:第一种撞击环境下的结构变形能是由撞击载荷、深水静压和流固耦合联合作用产生的;第二种撞击环境下的结构变形能是由撞击载荷和深水静压联合作用产生的;第三种撞击环境下的结构变形能是由撞击载荷和流固耦合联合作用产生的;

2)如图7所示,在3种撞击环境下,非耐压壳在整个撞击过程中的变形能都在增加,第一种撞击环境下的变形能最大;第二种撞击环境下(单深水静压作用)的变形能有明显的振荡现象;第三种撞击环境下(单流固耦合)的变形能最小,没有振荡现象存在。这表明虽然深水静压是加在耐压壳上的,但它做功产生的能量,非耐压壳结构也参与了吸收;

3)如图8所示,耐压壳的变形能可以分2个阶段:耐压壳在撞击体没有与之接触前(0.011 25 s之间)的变形能主要是由深水静压引起的弹性变形能,非耐压壳结构与水介质之间的流固耦合对耐压壳的变形能几乎没有影响;耐压壳在撞击体与之接触后(0.011 25 s之后)的变形能由深水静压和撞击联合作用引起的弹塑性变形产生的,不考虑流固耦合作用下的变形能要大于考虑流固耦合作用下的变形能,与3.1节中结构的损伤变形相符;

4)撞击引起的结构动能很小,深水静压会产生一定的结构振荡动能。

3.3 撞击力的变化

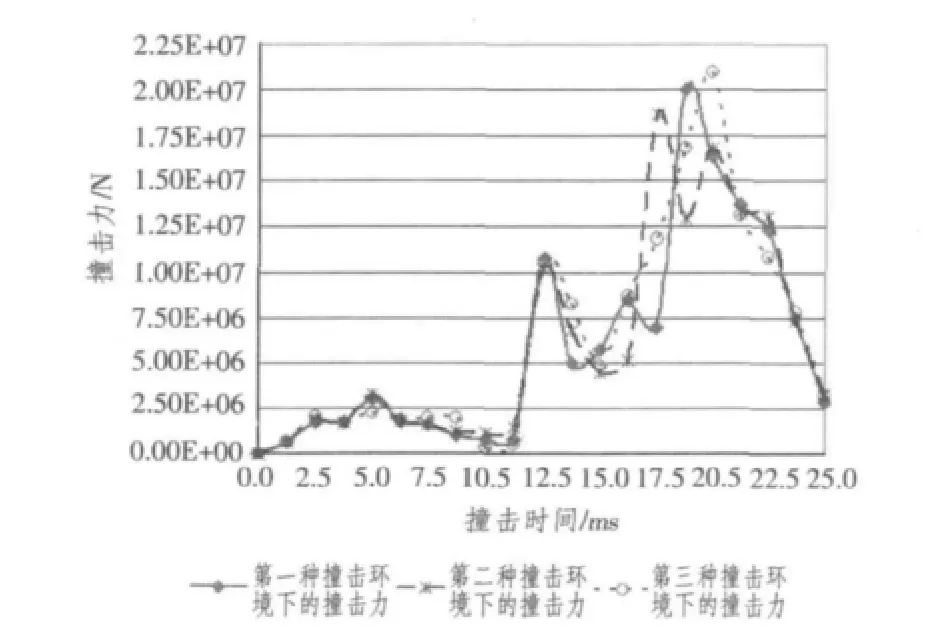

图9 撞击力的时间历程曲线Fig.9The curve of collision force vs.time

计算得到了3种撞击环境下的撞击力的时间历程曲线如图9所示。结果显示:撞击力曲线具有明显的非线性特征。在第一种撞击环境下,撞击力第1次出现峰值约为3.1 GN是在0.005 s左右(图中1点),此处撞击力的卸载是由于非耐压壳被穿透,结构失效引起的;撞击力第2次出现峰值约为10.8 GN是在0.012 5 s左右(图中2点),此处撞击力的卸载是由于耐压壳上与撞击物接触的1根T型加强筋的面板丧失承载能力引起的;撞击力第3次出现峰值约为18.7 GN是在0.017 5 s左右(图中3点),此处撞击力的卸载是由于耐压壳上与撞击物接触的同一根T型加强筋的腹板断裂失效引起的。对比3种撞击环境下的撞击力时间历程曲线可以看出:3种撞击环境下的撞击力曲线在撞击体与耐压壳接触之前几乎是相同的,之后有明显的差别;撞击力最大峰值出现的时刻不同,按时间先后顺序依次为:第二种撞击环境、第一种撞击环境、第三种撞击环境,撞击力最大峰值也不同,数值从小到大的排列顺序和峰值出现的先后顺序相同。分析结果表明:撞击参数相同的情况下,撞击力的大小不仅与接触构件的属性有关(构件强度越高,撞击力越大),而且跟撞击环境也相关。

4 结语

为了揭示深水环境下结构物受撞损伤的机理和主要特征,本文分3种撞击环境,对双层圆柱壳结构受撞进行了数值仿真,通过对计算结果的对比、分析,得到主要结论如下:

1)第一种撞击环境(考虑流固耦合和深水静压)较为真实地模拟了结构物在深水中受撞的场景,因此,该种环境下的仿真计算结果能准确反应结构物在深水中受撞损伤的基本规律和主要特征;

2)作用在耐压壳表面的深水静压在结构受撞过程中会对非耐压壳和耐压壳做功,加剧了结构的损伤程度,造成非耐压壳上出现一定范围的屈服区域。在考虑非耐压壳与周围水介质的流固耦合作用下,耐压壳的受撞损伤程度会减小;

3)撞击体的初始动能在撞击结束时已基本耗散尽,主要转变成了受撞结构的变形能,有很少一部分转换成了受撞结构的动能,由沙漏现象引起的沙漏能很小,可以忽略。耐压壳结构吸收了大量的撞击体动能,是受撞结构的主要吸能构件。受撞结构在不同撞击环境下的变形能可能是由不同载荷联合作用引起的;

4)撞击过程中的撞击力曲线具有明显的非线性特征,撞击力会出现多个峰值,每次撞击力的卸载都代表某种构件的破坏或失效。相同撞击参数下,撞击力的大小不仅与接触构件的属性有关(构件强度越高,撞击力越大),与撞击环境也有关系。

[1]PETERSEN M J.Dynamics of ship collisions[J].Ocean Engineering,1982,9(4):295-329.

[2]梁文娟.船舶碰撞的三维分析[J].交通部上海运输科学研究所学报,1986,(1):80-93.

LIANG Wen-juan.Three-dimensionalanalysisofship collision[J].Journal of Shanghai Scientific Research Institute of shipping,1986,(1):80-93.

[3]王自力,顾永宁.船舶碰撞动力学过程的数值仿真研究[J].爆炸与冲击,2001,21(1):29-34.

WANG Zi-li,GUYong-ning.Numericalsimulationsof Ship/Ship collisions[J].Explosion and Shock Waves,2001,21(1):29-34.

[4]范彬,王林.船桥碰撞及桥梁防撞结构研究[J].华东船舶工业学院学报(自然科学学版),2005,19(4):1-5.

FAN Bin,WANG Lin.Study on ship-bridge collision and protection structure of bridge[J].Journal of East China Shipbuilding Institute(Natural Science Edition),2005,19 (4):1-5.

[5]何涛,文鹤鸣.球形弹对金属靶板侵彻问题的数值模拟[J].爆炸与冲击,2006,26(5):456-461.

HE Tao,WEN He-ming.Computer simulationsofthe penetration of metal targets by spherical-nosed projectiles[J].Explosion and Shock Waves,2006,26(5):456-461.

[6]谭大力,梅志远,陈伟燃.考虑静水压力的加筋圆柱壳体径向碰撞机理研究[J].船舶力学,2008,12(4):635-641.

TAN Da-li,MEIZhi-yuan,CHENWei-ran.Collision mechanism analysis for rib-stiffened cylinder under water pressure condition[J].Journal of Ship Mechanics,2008,12 (4):635-641.

[7]陈炜然,丁德勇.深水环境下潜艇肿部结构撞击强度数值分析[J].海军工程大学学报,2007,19(2):95-98.

CHEN Wei-ran,DING De-yong.Numeraical analysis of collision strength of submarine structure under water[J].Journal of Naval University of Engineering,2007,19(2): 95-98.

[8]LIU Jun-jie,WAN Zheng-quan,QI En-rong,WANG Hui.Numerical simulations of the damage process of double cylindrical shell structure impacted by object[J].Journal of Ship Mechanics,2010,14(6):660-669.