一起舵机故障的原因分析

文/ 宁波海事局 徐红儿

一起舵机故障的原因分析

文/ 宁波海事局 徐红儿

从一起舵机故障引发舵机失控的事故出发,研究该系列舵机的工作原理,分析事故发生的根本原因,提出对机务管理的看法,以防止类似事故再次发生。

船舶;舵机;事故;机务

一、故障情况

2009年12月19日11:50左右,希腊籍散货船“ALTAIR”号从舟山开航驶往南京。在离开舟山出港备车航行期间,机舱两台舵机均处于运行状态,并由驾驶台进行手动操舵。突然,驾驶台值班水手发现舵机失控,无论是在随动操纵位还是在非随动操纵位均不能产生任何舵效,并且驾驶台和机舱均无任何舵机故障报警显示。后经机舱人员检查发现,1号舵机主油泵与电马达之间的联轴节脱离。在切断1号舵机主油泵电源后,利用2号舵机主油泵运转后恢复正常操舵。但由于当时船速较快,还是未能阻止擦碰,造成了巨大的经济损失。

二、事故原因分析

1. 舵机控制系统的原理

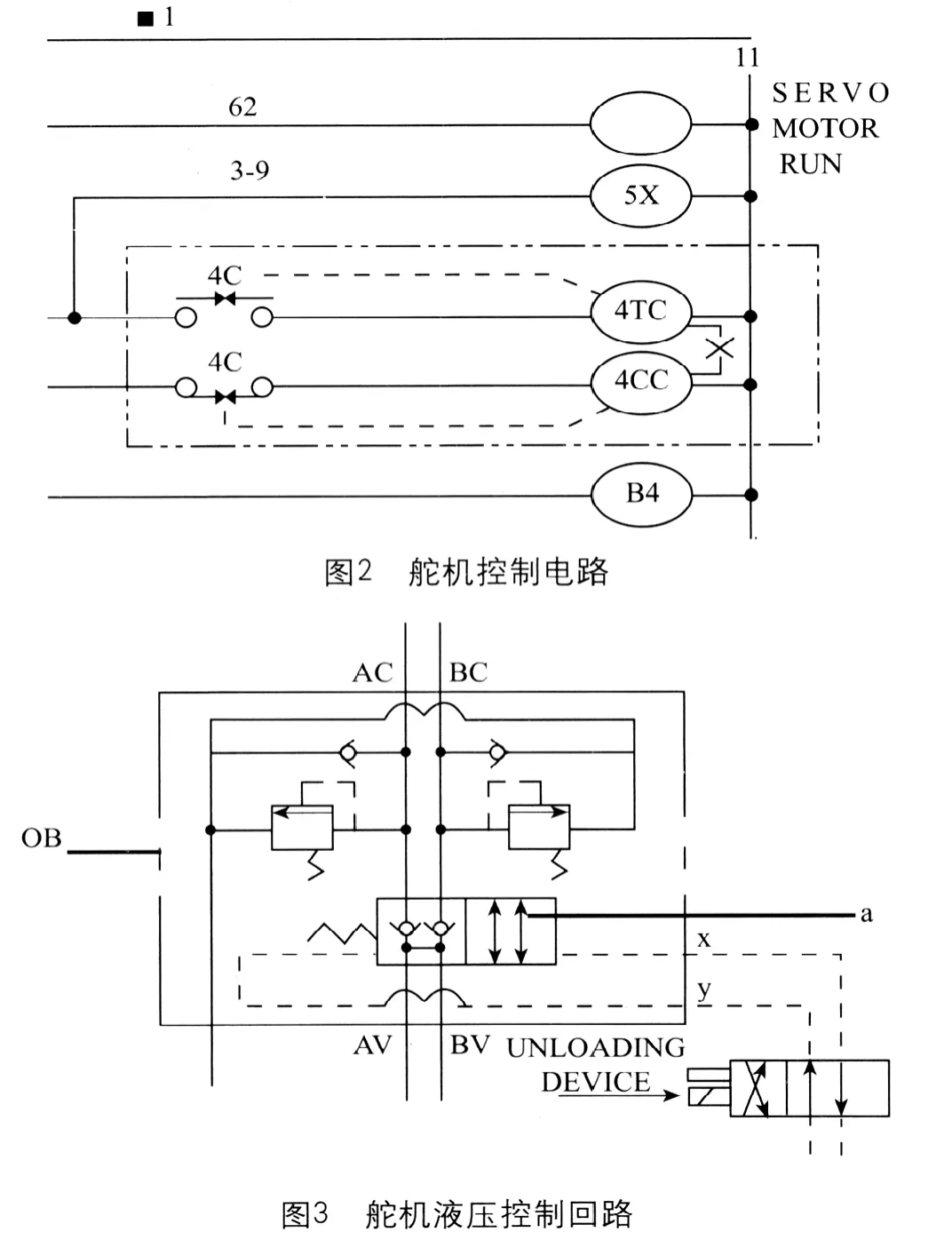

为什么舵机的联轴节脱离就会导致舵机操纵失控呢?要分析判断设备故障的原因,首先要了解该设备的工作原理,才能做到有的放矢。该船舵机控制系统的原理参见电器控制图1、图2、图3。该船舵机型号为KAWASAKI electric hydraulic steering gear。首先,在驾驶台或舵机房按下启动按钮3C(见图1),继电器④有电,保持继电器(keep relay)4 c c (见图2)有电,导致03回路(见图1)中的4C触头闭合,接触器88S有电,伺服马达M1运转,后经延时继电器T1延时,使05回路中的主接触器8 8 有电,主马达M2有电,主泵运转。由于主泵为变量变向油泵,伺服油泵为定量定向油泵,驾驶台的随动和非随动操作直接控制差动变量机构(LVDT),由伺服油泵产生的油压一路经差动变量机构去控制主油泵的排量和方向,另一路经卸载电磁阀(unloading device)去控制主油路中的阀体总成(OB),使AC与AV相通、BC与BV相通,舵机投入正常运行状态,如图3所示。

在此,还需对卸载装置的功能加以说明:在正常情况下,舵机主油泵运行时卸载装置(unloading device)同时得电,卸载电磁阀处于“左”工作位,其控制主油泵出口的主油路处于连通状态。只有当舵柄运行到限位舵角时,限位开关才会输出断电信号使卸载装置失电,卸载电磁阀在自身弹簧作用下处于“右”位,使主油路处于锁闭状态,限制舵柄的继续移动。当然,在主油泵处于停止状态时,卸载装置也失电,主油路同样处于锁闭状态。

在应急操舵情况下,只要将卸载装置上的按钮(button)推入并锁住,然后通过扭矩马达(torque motor)上的控制旋钮(knob)进行左右摆动,即可达到应急操舵的目的。

2. 事故发生的深层次原因

在了解舵机控制原理后,再来分析事故发生的深层次原因:该船配有两套相同的动力执行系统,在出港备车航行期间,两套操舵动力系统均处于运行状态。由于1号舵机主油泵的马达联轴节脱离,虽然在驾驶台和机舱均指示舵机处于正常运行状态,但实际上不能产生油压;而2号舵机主油泵仍处于正常运行状态,其产生的液压经开启的1号主油路出口阀回流到1号舵机主油泵,油泵成为油马达,循环回流,使舵机操纵失效。后来在机舱切断1号舵机主油泵的电源后,主泵马达、伺服油泵马达和卸载电磁阀均失电,1号舵机主油泵的主油路出口阀体总成(OB)内的二位四通电磁阀a受弹簧作用处于左侧位,由于单向止回阀的作用,使得2号舵机主油泵产生的油压不能回流到1号舵机主油泵内,而只能进入相应油缸内,推动舵柄转动,船舶在2号舵机动力执行系统工作下正常操舵。

三、对机务管理的看法

该起事故造成了巨大的经济损失,教训是深刻的。我们不妨深入地分析一下,联轴节定位螺丝的松动又是因何引起?联轴节定位螺丝松动的原因不外乎船体或机体的震动。对于舵机装置的外观检查在公司体系文件的“开航前检查”章节和舵机维护保养说明书中都有明确要求:对固定部件和活动部件应作详细检查。通常船员都习惯于舵机的运转试验而忽略对这些部件的检查,导致事故隐患存在,发展到一定程度就会爆发出难以想象的事故。该种案例真的非常少见。在实践中,船员应严格按照公司体系文件和产品说明书的要求,认真检查设备和各部件,做到细致到位,不能流于形式,外观检查也不应走马观花。在本起事故的调查中,我们了解到该船1号舵机主电马达于2009年6月20日进行过解体,更换了两个内置轴承。在很大程度上,联轴节定位螺丝的松动是由于当时没有安装到位而导致的。从这一点来看,加强船员的责任心是船上工作的重中之重。

Analysis on one case of steering gear trouble

XU Hong-er