甲醇装置净化系统设计思路

刘 波

(黑龙江北大荒农业股份有限公司浩良河化肥分公司,黑龙江伊春 153103)

黑龙江北大荒农业股份有限公司浩良河化肥分公司甲醇装置设计产能为100kt/a。经过了13个月的建设,于2006年8月进入设备试车阶段。并于当年11月份顺利生产出精甲醇产品。装置投产后,甲醇产品质量稳步提高,生产的优级品甲醇符合GB338-2004优等品标准,而且产品中乙醇含量不超过50×10-6,深受市场欢迎。

在甲醇装置的生产中,净化系统是甲醇合成的前工段,也是为合成甲醇服务的,合成甲醇不仅要求合适的新鲜气组分,更要求去除原料气中的毒物成分,为甲醇合成创造良好的条件。因此,甲醇净化系统的正常稳定连续高效运行,就成为甲醇生产的关键。现就我公司甲醇净化的设计思路作一阐述。

1 甲醇净化设计原则

(1)首先要从节约能源、降低消耗的大局出发进行工艺设计。

(2)要考虑甲醇合成的要求。甲醇净化归根结底是为甲醇合成服务的,因而净化的工艺路线就要围绕着甲醇合成展开。不仅要求甲醇净化出口新鲜气组成达到合成甲醇的要求,更要求新鲜气中毒物组分总硫在0.1×10-6以下,才能保证甲醇合成催化剂的安全,以及生产出有品质保证的粗甲醇产品。

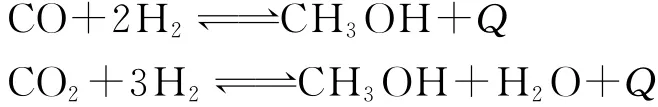

(3)要保证甲醇合成所需组分在工艺指标范围之内。甲醇合成反应如下:

从甲醇合成反应不难看出,净化出口新鲜气中要有H2、CO、CO2的成分,其组成要符合f的要求。

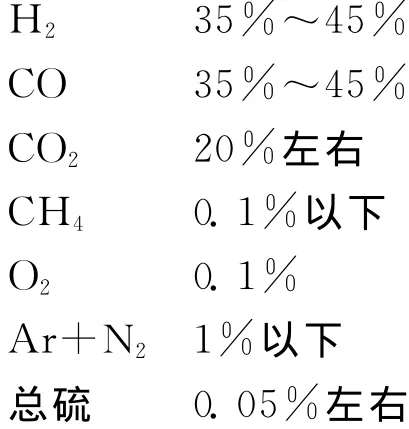

(4)原料气中各组分的百分含量决定了工艺路线的选择。甲醇系统的原料气来自德士古水煤浆加压气化装置,其气体组成如下:

我公司与甲醇装置配套的是德士古水煤浆加压气化装置,该装置所产的水煤气中CO+H2含量在80%左右,其中的CO要转化掉一部分;而总硫接近0.05%,必须按要求脱除掉。其中,有机硫的百分含量仅占0.005%,但有机硫的脱除很难,要先转化为无机硫,再脱除。

2 甲醇净化路线的选择

2.1 CO变换工艺

甲醇净化的设计原则明确以后,对组分调整和脱除气体中毒物成分的先后顺序要作一选择。我公司选择了CO变换作为本装置的第一道工序,并选用了当前甲醇净化应用较多的耐硫变换催化流程。此流程中先经过中变废锅降低汽气比,然后用耐硫变换催化剂把CO转变为CO2(转化率达50%即可达到要求),使工艺气中的CO含量降为19.6%。耐硫变换流程有以下优点。

(1)通过废热锅炉,降低汽气比的同时,产生低压蒸汽,有效利用热量,节约能源。

(2)耐硫变换催化剂可以在高硫浓度下催化,不影响催化剂活性。

(3)不至于发生反硫化现象,与德士古气化顺利衔接。

(4)在进行变换反应的同时,还有有机硫转化为无机硫的反应。原料气中的有机硫转化为无机硫后,可以很方便地处理掉,从而有利于下一步脱硫工序吸收,保证脱硫效果。

(5)变换炉设有跨炉副线,其出口CO含量通过跨炉副线的开度,可以很方便地调节。

2.2 中温水解转化工艺

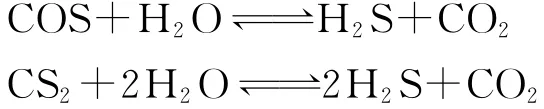

在耐硫变换过程中,有部分原料气不通过催化床层,直接进入后部工序,其中的有机硫因没有通过催化剂仍以有机硫的形式存在。有机硫直接用湿法脱硫的方式消除,很难达到甲醇合成催化剂对硫含量的要求。因而在耐硫变换之后设置了中温水解转化过程,其主要催化成分为活性TiO2,活性温度在150~200℃之间,其对有机硫的转化率在98%以上。反应方程式为:

经过水解转化后,COS、CS2等有机硫转化为可以很容易处理的H2S,在后部工序中消除。

2.3 湿法脱硫

我公司脱除大部分H2S是通过湿法脱硫来实现的。原料气在经过了中温水解转化以后,COS和CS2含量降为5×10-6以下,H2S则由0.028%增长为0.0594%,也就是说,其中98%以上的有机硫都已经转化为H2S。湿法脱硫工序是真正脱除H2S的第一道工序,在此前的工艺处理过程中,只是把有机硫转化为无机硫。我公司采用Na2CO3溶液作为吸收剂,用高效的888脱硫剂作为催化剂,脱硫的富液采用氧化再生。经过湿法脱硫以后,气体中的绝大部分H2S和部分有机硫被脱除掉,气体中的总硫降为10×10-6以下,送入脱碳工序。

2.4 热钾碱法脱碳

原料气经过湿法脱硫以后,进入脱碳工序,这也是调整气体组分的最后一道工序。我公司采用热钾碱法脱碳,为两脱碳塔并联吸收,一塔再生的运行方式。吸收液为含有氨基乙酸的K2CO3溶液,吸收了CO2的富液采用热再生。再生采用在再生塔底再沸器加入间接蒸汽加热的方式。再生后的贫液重新具备了吸收功能,如此循环往复,完成脱碳过程。在此过程中,工艺气中的CO2含量调节手段较多,可通过对富液再生的程度来调节;也可通过加入贫液的量来控制。通过这些调节手段可以顺利地完成CO2的吸收并且精确地进行组分的调整。脱碳后的气体进入精脱硫工序。

脱碳后的工艺气中CO2在2%~4%,CO控制在27%左右,H2控制在68%左右。

2.5 精脱硫工序

经过湿法脱硫以后,气体中毒物成分有机硫和无机硫含量大大降低,在10×10-6以下。但是还没有达到甲醇合成的要求(<0.1×10-6),必须进行精脱硫。我公司采用了常温水解法转化有机硫,配合氧化锌脱硫剂脱除硫化氢的干法脱硫方式。其中,常温水解脱硫剂的活性温度为50~110℃;氧化锌脱硫剂采取了硫容相同的两炉脱硫剂串联的运行方式,之所以这样,是为了最大限度地保证脱硫效果,达到总硫在0.1× 10-6以下,保护甲醇合成催化剂,同时延长脱硫剂使用寿命的目的。其中,常温水解转化的原理与中温水解相同。

精脱硫出口新鲜气中设有有效成分 H2、CO、CO2的在线分析仪,操作时可根据即时的在线分析数据调整气体组分。从精脱硫出来的新鲜气已经完成了组分调整和毒物硫的清除任务,从净化界区出工段,进入甲醇合成装置。

2.6 设计流程

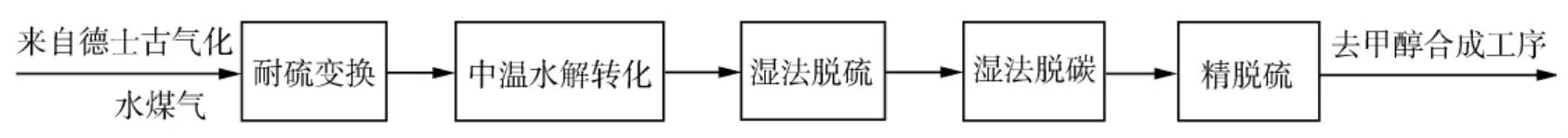

至此,甲醇净化装置的设计思路就清晰了,把它连贯起来可以用图1表示出来。

图1 净化工艺流程

3 甲醇净化装置运行总结

本装置在经历了13个月的建设期以后,于2006年8月进入设备试车阶段,并于2006年10月底投料运行,2006年11月打通全流程,顺利生产出合格的精甲醇产品。装置试车及投料都进行得非常顺利,2008年10月通过负荷测试,月产精甲醇10kt以上,达到了设计产能。

根据装置的总体设计,并结合几个周期的实际生产运行以后,现将装置的特点总结如下。

(1)节约能源,降低消耗。原料气通过中变废锅副产低压蒸汽,小时产蒸汽达26t,除了可供脱碳再生塔再沸器使用(小时消耗蒸汽18t)外,还有富余。合理利用热量,真正做到了节能降耗。

(2)与德士古气化装置匹配连贯,合理顺畅。德士古气化装置出口水煤气具有有效气成分含量高,汽气比适中,无机硫含量较高,同时CO含量高的特点,因而我公司采用部分气耐硫变换的方法,首先把部分CO转化为CO2,并将大部分有机硫转化为无机硫。与德士古气化装置顺利衔接。最终达到新鲜气进入甲醇合成装置的组分和毒物硫的浓度符合要求。

(3)调整组分迅速及时。在本装置中,CO的含量可通过中变炉的跨炉副线,很方便地进行调节,必要时还可以通过调节中变炉的热点温度控制CO的含量。而CO2的含量则可通过脱碳再生塔加入间接蒸汽的量来调节。组分调整很快,给后部工序的正常生产提供有利条件。

(4)毒物成分脱除彻底。在本装置中,对毒物硫的脱除可以说做到了 “除之务尽”、“游刃有余”。首先是在中变炉把有机硫转变为无机硫,其转化率可达到98%以上,而通过跨炉副线的原料气中的有机硫则通过中温水解进行转化。通过两步转化后,进入脱硫塔进行脱除,因为甲醇合成装置对硫的要求是10-7数量级,在湿法脱硫的基础上,后面又进行了常温有机硫水解转化,把极其微量的有机硫转化为无机硫,并用两台氧化锌炉子串联吸收。从而确保了送入合成装置的新鲜气硫含量在0.1×10-6以下,使合成催化剂免受伤害。

(5)系统加减负荷快捷。装置在加减负荷时,脱硫脱碳系统都可通过加减溶液循环量或切除一台吸收塔的方式,使工艺气体顺利通过,从而给前后工序加减量和稳定运行带来方便。

4 结 语

浩良河化肥分公司甲醇净化装置工艺设计合理、工艺处理过程前后连接顺畅、处理手段精确,在设计上充分考虑了组分调整和彻底脱除含硫物质的需要。设备运行至今,从未有因出口新鲜气硫含量高而伤害甲醇催化剂的情况发生。不仅如此,我公司净化装置节能效果显著。生产中在满负荷的情况下,小时可外送蒸汽8t入分公司蒸汽管网。截至目前,我公司净化装置只更换了一炉氧化锌催化剂。