±660 kV直流输电工程换流阀结构设计

廖敏,杨晓楠,栾洪洲,高学敏

(中国电力科学研究院,北京市,100192)

0 引言

宁东—山东±660 kV直流输电工程是世界首个±660 kV电压等级的直流输电工程,也是建设±660 kV电压等级序列的标志性工程[1]。该工程在直流阀厅建设规模、单12脉动阀组的容量、单阀晶闸管数量等方面均创造了直流输电工程领域新的世界纪录,具有重要示范意义。

该工程是国家实施西电东送的重要输电通道项目,把黄河上游水电和宁东火电打捆直送山东,对于促进西部地区经济社会发展、满足山东省用电需求有重要作用。工程的投产有利于优化配置能源资源、使水火电互补运行,可取得显著的输电效益和诸多联网效益[2-4]。

换流阀是直流输电工程的核心设备,结构复杂,运行可靠性要求高,换流阀的设计性能直接影响整个直流系统的安全可靠运行[5]。本文介绍了直流换流阀的结构设计情况及其特点,并结合宁东—山东±660 kV直流输电工程中换流阀的应用情况论证了设计的可靠性和先进性。

1 换流阀结构设计概述

宁东—山东±660 kV直流输电工程是双极直流系统,包括2个完整单极,每个单极每端由1个12脉动换流器构成[6-7]。本工程换流阀由中国电力科学研究院供货,该换流阀采用了空气绝缘、水冷却、悬吊式二重阀结构,6个二重阀组成1个12脉动换流器。

该换流阀的结构设计以电气设计为基础,综合考虑了机械强度的要求、过电压与绝缘配合、关键器件的合理布局和散热性能、水冷系统的良好配合以及换流阀的防火和抗震要求,将换流阀的各个组成部分及元器件整合在一起,具有低损耗、安装快捷、维护方便等特点,有效保证了换流阀和整个直流输电系统的稳定性、可靠性及安全性。

2 阀塔结构设计

2.1 阀塔结构概述

阀塔主要由阀模块、屏蔽罩、悬吊支撑结构、阀避雷器等元部件组装而成,通过冷却水管、管母、光纤等实现与冷却系统、直流输电系统其他一次设备及二次控制系统的连接。

阀塔的整体布局在力求美观和满足电气设计要求的基础上,综合考虑了各种相关的复杂因素,如爬电距离、绝缘间隙、内部干扰、杂散电感和电容分布、水压要求、重量分布、安装简便性、维护和试验简易性等。同时,为了确保高可靠性和长期安全稳定运行,对结构材料选择和零部件设计进行了优化,以降低换流阀故障后发生火灾的风险。

阀塔采用模块化及标准化结构设计,主结构采用强度高、重量轻、导电及导热性能好的铝合金材料,并使用了易于加工、防火阻燃性能好的高强度玻璃增强塑料(glass reinforced plastic,GRP)、交联聚乙烯(crosslinked polyethylene,PEX)等合成材料,同时最大限度减少电气和水路连接接头,实现了结构简单、组装方便、可靠性高、便于维护及现场安装等优化设计目标。

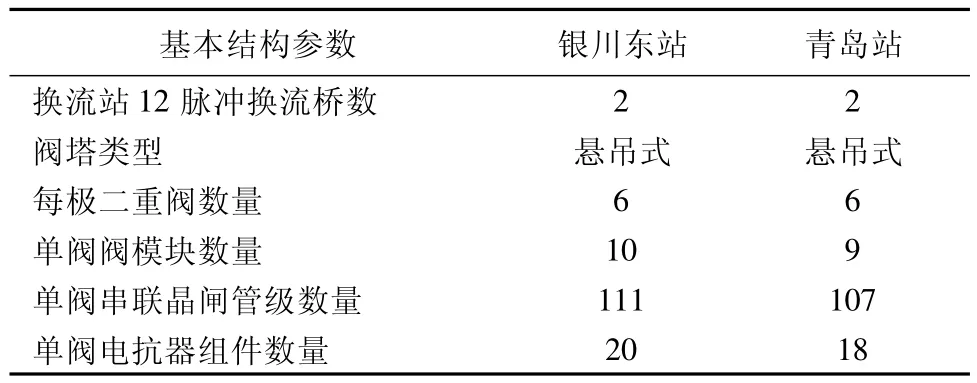

换流阀的基本结构参数如表1所示。

表1 换流阀的基本结构参数Tab.1 Key param eters for converter valve structure

2.2 阀塔屏蔽结构

阀塔顶部和底部都安装了屏蔽罩,以屏蔽外界对阀内的电磁干扰,使阀塔内部电场分布均匀,并且隔离阀塔之间的相互影响。

本工程首次采用了为±800 kV特高压直流工程开发的顶部和底部屏蔽罩[8],该屏蔽罩外形为一体化形式,对屏蔽罩的边缘曲率半径进行了优化,使其具有更好的屏蔽效果,进一步降低电磁噪声。同时该屏蔽罩设计可以有效增加阀端对地电容,均化阀端对地电场分布,改善冲击电压对阀端冲击及冲击电压在整个阀塔的分布。屏蔽罩表面光洁平整、无毛刺和凸出部分,有效降低静电放电的危险;边缘和棱角按圆弧设计,确保它们在高电压下对地没有火花放电。

此外,底层屏蔽罩还装有集水装置及漏水检测装置,用以检测整个阀塔的漏水情况。

2.3 阀塔悬吊及支撑结构

悬吊部分采用标准的复合绝缘子和花篮螺栓将阀塔和避雷器悬挂于阀厅顶部的钢梁上,为便于安装,阀塔的悬吊高低位置可以通过调节花篮螺栓来调整。

阀顶部悬吊绝缘子的选择与主回路的结构有关,根据换流站主接线图,阀顶部悬吊绝缘子需要耐受对应直流母线上的最大基本绝缘水平值(basic insulation level,BIL)。

悬吊结构与阀模块采用柔性连接设计,使每个阀层可在水平方向上摆动。阀顶部的悬吊结构除了能够承受阀体的自重外,还能够承受垂直方向的拉力,并且留出了很大的裕度,这种设计使换流阀能承受静态和动态载荷,满足工程抗震等级要求。

阀顶部悬吊绝缘子和阀层之间绝缘子的关键参数见表2和表3。

表2 顶部绝缘子的关键参数Tab.2 Key parameters for top insulators

表3 阀层之间绝缘子的关键参数Tab.3 Key parameters for inter-tier insulators kN

2.4 阀避雷器

阀避雷器通过悬吊绝缘子悬吊于阀塔外侧。每个二重阀对应串联连接的2只阀避雷器,通过管母和金具与每个单阀并联连接,形成柔性连接系统,从而满足机械应力及抗震设计的要求。

2.5 阀塔绝缘设计和模块连接

阀层间距设计综合考虑了交流、直流、冲击电压下的空气间隙要求,以及交流、直流电压下的局部放电要求,从而设计了合理的空气间隙和爬电距离。

阀塔主体结构采用对称设计,有效减少了连接管母或母排的类型和数量,结构更加简单。层内及层间利用铝制管母连接阀模块。

光纤槽固定在阀塔顶部并分2路垂直进入阀内。光纤槽采用圆弧型设计保证不同的电压水平之间的光纤满足绝缘要求,并有足够的爬电距离,同时这种柔性设计有效隔离了振动时的相互影响,保证在各种应力下光纤不会断裂。

3 阀模块结构设计

3.1 阀模块结构概述

从机械结构上,换流阀的基本构成单元为阀模块。电气上阀模块可以作为1个完整单阀来使用,只是在耐受电压上作为整个阀塔的一部分。根据电压等级的高低,多个阀模块串联连接可以满足不同直流输电方案的要求。阀模块由2个阀组件组成,每个阀组件由多个串联的晶闸管级与饱和电抗器串联而成。每个晶闸管级包括了晶闸管、阻尼电容、阻尼电阻和门极单元等。阀模块的结构设计要考虑以下几个方面:(1)元器件之间的过电压绝缘配合;(2)可靠的机械强度、关键器件的良好散热和合理布局;(3)元器件之间电气接线的可操作性和可靠性;(4)同时考虑防火设计和电磁兼容要求。

3.2 阀模块零部件设计和选型

3.2.1 晶闸管压装结构

每个晶闸管压装结构是由多个晶闸管元件及其散热器通过专用的安装工具压装在一起的,并通过GRP绷带固定,既可以保证良好的电气性能和导热性能,还能有效降低运行时产生的噪声。散热器与晶闸管的接触面使用高导热性材料,虽然为多层结构,仍能保证很好的热接触。GRP绷带具有足够的绝缘强度,能承受阀关断期间的电压应力。这种压装结构使得在不需断开电气连接及冷却水管路连接的情况下,通过专用工具就可以轻松地更换损坏的晶闸管元件,迅速完成直流换流阀维护期间的维修任务。

3.2.2 饱和电抗器

饱和电抗器组件采用标准化模块设计,线圈采用铝管绕制而成,两端焊接铝排,线圈外部浇注了环氧树脂,线圈外侧套装了多个环形铁心。电抗器铁心的振动是阀运行中主要的噪声源,为此,在降低电抗器运行噪声方面做了精心的设计。电抗器铁心通过铁心夹紧结构即钢制夹具固定,再利用螺栓施加足够的夹紧力,有效限制了电抗器铁心的机械振动,降低了机械噪声。这种结构的钢制夹具具有很强的抗疲劳性,使用寿命长,不容易发生夹紧结构的疲劳断裂。

电抗器为主要发热元件,电抗器铁心的损耗通过环氧树脂和管型线圈导热,最后由流经空心绕组的冷却水带走,确保铁心任何情况下都能得到充分冷却,从而保证在各种运行工况下电抗器铁心温度不超过110℃。

3.2.3 阻尼电容、阻尼电阻和直流均压电阻

阻尼电阻采用间接冷却的方式进行散热。每个晶闸管级的阻尼电阻由多个无感电阻器通过串并联组成,即使某个电阻损坏,对阻尼电阻的整体阻值影响不大,提高了可靠性。这些电阻固定在1个较大的铝质水冷散热器上,这种设计大大增加了散热面积,改善了散热效果,同时又可以减小电阻通流时的机械振动,降低噪声。阻尼电容采用自愈式金属化聚丙烯电容,为干式无油结构,减小了发生着火事故的风险。为了减小阻尼电容的体积,将每个阻尼电容放在管状安装支架上。直流均压电阻采用模块化电阻,直接固定在晶闸管的散热器上,使结构更加紧凑。

3.3 阀模块框架设计

阀模块框架是由2个槽形的GRP侧梁、2个端部铝板及1个中心梁构成的矩形框架支撑结构。GRP侧梁和端部铝板通过4个铝合金角连接部件固定,整个框架的设计既考虑阀模块元器件承载的结构强度,又考虑了组装和维护的可操作性。

阀模块内部由2根特殊设计的方管形铝制交叉梁支撑,是阀内元部件的主要承重结构,同时还增加了框架的强度,与中心梁一起构成了晶闸管压装结构、饱和电抗器、阻尼电阻、阻尼电容和门极单元的支撑框架。阀模块内其余的支撑件和紧固件都为GRP材料,起着固定和支撑元部件的作用,达到了机械设计要求,增加了整个框架的强度和韧性。

3.4 阀模块外屏蔽设计

模块外屏蔽为铝制材料,用于防止阀模块中电气元部件电位不等、电场分布不均引起的局部放电现象,同时有效避免了外界电磁干扰的影响。

针对本工程电压等级高、电磁辐射较强及容易产生局部放电的特点,对模块屏蔽罩进行了优化设计,用管状屏蔽罩替代了部分板状屏蔽罩。阀模块端部与门极侧靠近端部的屏蔽罩做成了整体设计,并由原来板状屏蔽罩改为管状屏蔽罩,增加了屏蔽层有效厚度,可以有效地改善阀模块内部和外部的电场分布,避免电晕放电、产生电磁干扰,保证换流阀的正常运行。每层2个阀模块无屏蔽的一侧相对布置,这样整个阀层外侧都有屏蔽结构,既可以防止外界的电磁干扰,也能有效屏蔽阀运行中产生的电磁噪声。

3.5 阀模块水路设计

阀模块内的2个阀组件都具有独立的冷却回路。阀组件的冷却回路是由3个彼此独立的冷却支路并联组成的,各冷却支路的连接采用串联方式。阀组件的冷却水路原理见图1。

晶闸管散热器、阻尼电阻散热器和饱和电抗器之间通过较小口径的软管连接起来。软管的接头上配有O型密封圈,水管接头与散热器采用螺纹连接,并安装有止动片,防止运行中水管固定螺母由于振动而松脱。

所有与冷却介质接触的材料都应考虑到保持冷却介质高纯度和低电导率的要求。组件中与水路接触的材料选择如下:

图1 阀组件冷却水路原理图Fig.1 Shematic diagram of cooling water channel for valve section

(1)用于阀模块内水流分配的主水管为316或316L不锈钢;

(2)晶闸管散热器为高导热率铝合金材料(低含铜量);

(3)冷却水管内的密封 O型圈为 EPDM (ethylene-propylene-dienemonomer)橡胶;

(4)水管材料为PEX或PVDF(polyvinylidene fluoride)材料。

由于冷却水路要流过不同位置、有着不同电位的金属件,不同电位的金属件之间的水路有可能产生电流,并使金属件受到电解腐蚀。因此,在每个散热器的进出口都安装了316不锈钢电极,以避免电流流入铝散热器的表面造成腐蚀。

3.6 集水装置设计

为了收集泄漏的冷却剂,并防止其溅漏到其他模块,每个阀模块都配有1个集水装置,即滴水盘,由工程塑料制成。滴水盘安装在阀模块底部,并向模块的中心倾斜,使泄漏的冷却液按指定的位置流到下一层阀模块的滴水盘内,直到流入底屏蔽罩的滴水盘中。

4 换流阀防火设计

换流阀长期运行于高电压、大电流工况下,任何元器件的故障或电气连接不良都可能导致局部过热、绝缘破坏,产生电弧或引起失火[9]。

本工程换流阀在防火阻燃设计方面做了大量的工作,使用了新型材料并在材料样品和组件上都进行了燃烧试验,满足技术规范的要求。

换流阀中所有暴露于空气中的质量超过25 g的材料和元件都具有自熄和阻燃特性,在水平和垂直两个方向的阻燃性都达到了阻燃材料标准垂直较高阻燃等级UL94V-0的要求。阻尼电容为无油设计并采用阻燃树脂填充,冷却系统的PEX水管和光纤也都具有阻燃性。

换流阀防火设计中还考虑到尽量减少电气连接点的数量,在能够采用焊接连接的地方尽量采用焊接方式,减少螺钉连接的数量,避免因螺钉连接不牢固而产生放电引起火灾。

在设计中对于引起火灾的可能性也给予了充分考虑。所有元件额定值的选择都要从热性能(减小过热的风险)和电气性能两方面考虑。晶闸管并联元件额定电压的设计均大于晶闸管的额定电压值。

作为辅助的安全措施,模块框架及滴漏盘也被设计为1道屏障,阻止火灾沿水平及竖直方向向单个阀组件蔓延。

5 抗震设计

直流换流阀建设要求能够抗7级地震,银川东换流站和青岛换流站的设计地震水平加速度分别为0.2和0.1 g,垂直加速度按水平加速度的65%考虑,换流阀结构阻尼为2%[6-7]。

换流阀物理尺寸较为庞大,为了达到抗震要求,阀塔采用悬吊系统,并将其作为1个柔性系统来进行设计,同时尽可能对结构设计的细节部分进行结构优化。

在具体的换流阀抗震设计中,综合考虑了地震加速度大小、自振频率以及结构位移变化的影响。采用避震设计避免发生共振或采用隔震设计的方式分离频率来隔离共振,并尽可能在设计中采用吸能结构用于增加振动能量消耗,从而起到减小地震对换流阀的影响。

换流阀结构设计中,将阀模块、顶/底屏蔽罩通过绝缘子机械地串接在一起,组成1个水平方向可摆动的灵活铰接结构,这种结构是一种避震设计,可以满足抗震要求。

阀塔的每层间均采用柔性的螺栓铰接连接,螺栓有一定的旋转刚度。这样的布置有利于整个阀塔结构避开地震动和阀厅的峰值频率(1.1~8.0 Hz之间),而且可以有效地增大连接件的吸能能力,降低地震对结构影响,降低最大位移、应力的值。

针对本工程的抗震要求,对换流阀的结构进行了抗震分析,分析结果表明本工程使用的换流阀能满足抗震要求。

(1)静态安全系数。由于采用悬吊式二重阀设计,绝缘子的机械应力与其下面模块的层数成正比,故最顶层绝缘子受力最大。在阀的抗震设计中,仅对顶层的绝缘子受力进行分析计算,顶层绝缘子机械强度如表4所示。

表4 顶层绝缘子机械强度Tab.4 M echanical strength of top insulators

震动负荷:满足标准 IEEE 693—2005的规定[10],符合上述耐地震能力要求。

(2)动态安全系数。按照有限元分析的方法,首先对阀塔中各个零部件材料、密度、弹性模量等参数进行定义,然后将整个换流阀塔进行有限元网格划分,得到换流阀阀塔的有限元模型,如图2所示。

图2 银川东站阀塔有限元模型Fig.2 FEA model of valve tower in Yinchuandong station

得到阀塔的有限元模型后,施加边界条件和约束,对其进行模态分析,可以得到阀塔结构各阶模态频率,以及各阶模态下换流阀的各个零部件的位移云图或应力云图。在模态分析的基础上对阀塔结构进行抗震分析,可以得到各个零部件在该地震条件下所承受的最大位移和最大应力。这样就可以计算出在地震条件下的动态安全系数。

按照上述方法,通过ANSYS有限元分析得出的动态安全系数,完全满足IEEE 693—2005的规定[10]。

6 结语

本文介绍了宁东—山东±660 kV直流输电示范工程换流阀的结构设计,包括各个部分的组成、结构设计特点和功能作用。本工程换流阀结构简单、组装方便、可靠性高、便于维护及现场安装。该换流阀顺利通过了型式试验考核,工程极1换流阀已经于2010年11月28日正式投入商业运行,充分验证了设计的先进性和可靠性。

[1]刘振亚,舒印彪,张文亮,等.直流输电系统电压等级序列研究[J].中国电机工程学报,2008,28(10):1-8.

[2]浙江大学发电教研组.直流输电[M].北京:水利电力出版社,1982.

[3]袁清云.特高压直流输电技术现状及在我国的应用前景[J].电网技术,2005,29(14):1-3.

[4]李立浧.直流输电技术的发展及其在我国电网中的作用[J].电力设备,2004,5(11):1-3.

[5]盛宝良,Bjarme H-O,Saksvik O,等.现代高压直流输电技术及直流阀技术[J].高压电器,2003,39(6):47-50.

[6]国家电网公司.西北(宁东)—华北(山东)±660千伏直流输电工程换流阀(银川东换流站)技术协议[R].北京:国家电网公司,2009.

[7]国家电网公司.西北(宁东)—华北(山东)±660千伏直流输电工程换流阀(青岛换流站)技术协议[R].北京:国家电网公司,2009.

[8]MacLeod N,Davidson C,Woodhouse M.800 kV超高压直流可控硅阀的设计和试验[J].华东电力,2007,35(C00):27-34.

[9]赵畹君.高压直流输电工程技术[M].北京:中国电力出版社,2004.

[10]IEEE 693—2005 IEEE Recommended Practices for Seismic Design of Substations[S].