LNG船用BOG再液化工艺系统效能优化

谈 震 方江敏 黎志昌

(华南理工大学机械与汽车工程学院 广州 510640)

1 引言

随着LNG在全球能源市场所占份额日益扩大,LNG(liquefied natural gas)海运行业得到了空前的发展。在LNG海运过程中如何提高BOG(boil off gas,LNG蒸发气)的回收利用率,成了当前国际建造LNG运输船的前沿课题[1]。为提高LNG海运效率,降低运输成本,用BOG再液化系统工艺流程对LNG船进行优化设计有着巨大的运用潜力。

2 模拟流程

2.1 流程建模及说明

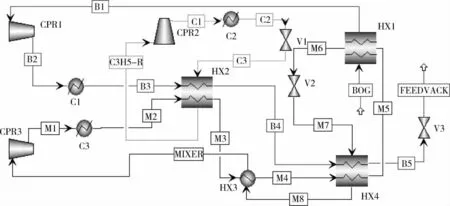

LNG船用BOG再液化装置工艺所涉及的单元设备有压缩机、海水换热器、换热器、多股流换热器等[2]。在用ASPEN PLUS化工模拟软件对LNG船用BOG再液化装置进行整个工艺流程模拟计算时,分别选用如下的模块:压缩机(Cpr)、冷却器(Cooler)、双股流换热器(HeatX)、多股流换热器(MHeatX)、节流阀(Valve)。使用上述模块对LNG船用BOG再液化流程建立模型图,如图1所示。

图1 工艺模拟流程图Fig.1 Picture of simulation process

再液化系统采用复叠式制冷系统,由BOG制冷循环、丙烯制冷循环和混合制冷剂制冷循环构成,即由一个以液货为制冷介质的开式循环和两个分别采用丙烯、混合制冷剂的闭式制冷循环组成。3个制冷循环的说明如下:

(1)BOG制冷循环:LNG液货舱中的BOG进入回热器中,为混合制冷剂的过冷提供冷量,再由BOG压缩机压缩,压缩后的高温BOG通过海水换热器1带走热量,降温后的BOG进入丙烯多股流换热器预冷,再通过BOG深冷换热器进行深冷,最后由BOG节流阀节流降温。节流后的BOG冷凝液进入气液分离器,液相直接返回液货舱,气相BOG与LNG液货舱中的BOG汇合在此进入下一次BOG制冷循环。

(2)丙烯制冷循环:丙烯制冷剂经过丙烯压缩机压缩后,进入海水换热器2降温,再由丙烯节流阀节流降温。进入丙烯预冷多股流换热器,为BOG和混合制冷剂的预冷提供冷量,换热后进入下一轮循环。

(3)混合制冷剂制冷循环:混合制冷剂由混合制冷剂压缩机压缩后,依次经过海水换热器3、预冷多股流换热器、混合制冷剂换热器、深冷多股流换热器、回热器进行换热直至被液化过冷。经回热器后的过冷混合制冷剂由混合制冷剂节流阀降压降温后,进入深冷多股流换热器提供冷量,流出的混合制冷剂再利用剩余冷量为混合制冷剂换热器提供冷量后,进入下一轮混合制冷剂循环。

2.2 流程性能参数计算公式

通过软件的模拟计算得到各节点的压力、温度、密度、质量流量等热力学参数。运用表1中所示的计算公式,计算出工艺流程分析中用到的重要性能参数。

表1 重要性能参数计算公式Table 1 Important performance parameters

3 流程优化

3.1 优化目标

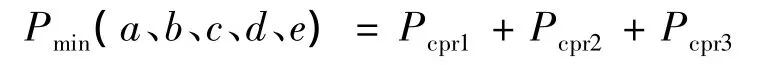

在流程优化问题中,目标函数十分重要。目标函数不同,液化流程的性能以及设计变量的最终优化的结果相差将会很大[3]。追求高效、低能耗、低投资是再液化流程设计的目的。所以应以降低流程功耗和增加再液化系统中3个制冷循环的制冷效率作为优化的目标。本文以BOG压缩机出口压力、丙烯预冷温度、丙烯压缩机出口压力、丙烯制冷节流阀出口压力、混合制冷压缩机出口压力作为优化的变量,以流程中压缩机功耗最小为优化的目标函数。以此得到如下的优化目标函数:

式中:Pmin为总功耗的最小值;a为BOG压缩机出口压力;b为丙烯压缩机出口压力;c为丙烯预冷温度;d为丙烯制冷节流阀出口压力;e为混合制冷压缩机出口压力;Pcpr1为BOG压缩机功耗;Pcpr2为丙烯压缩机功耗;Pcpr3为混合制冷剂压缩机功耗。

以 a、b、c、d、e为优化变量,在优化计算中寻找其最佳取值,使得在该最佳取值状态下,工艺流程的总功耗最低。

3.2 约束条件

在进行流程优化时,为了让优化方法得到的参数进行流程计算时具有物理意义,在优化时设定如下约束条件:

(1)各制冷循环的压缩机入口工质必须为气相;

(2)丙烯制冷循环中,经海水换热器冷却后的丙烯制冷剂,至少被部分液化;

(3)海水换热器入口温度必须高于出口温度;

(4)BOG制冷循环中,BOG经深冷多股流换热器HX4冷却后,至少被部分液化;

(5)混合制冷剂制冷循环中,混合制冷剂经回热器HX1冷却后,至少被部分液化;

(6)根据热力学第二定律,在优化计算中必须设定各换热器的熵增大于零;

(7)各节流阀都产生降温,并且有气液两相产生;

(8)产生目标函数的最优值时对应生成的一组流程已知参数,以此为已知参数计算整个流程性能时,各换热器的热量要平衡[4]。

3.3 优化方法

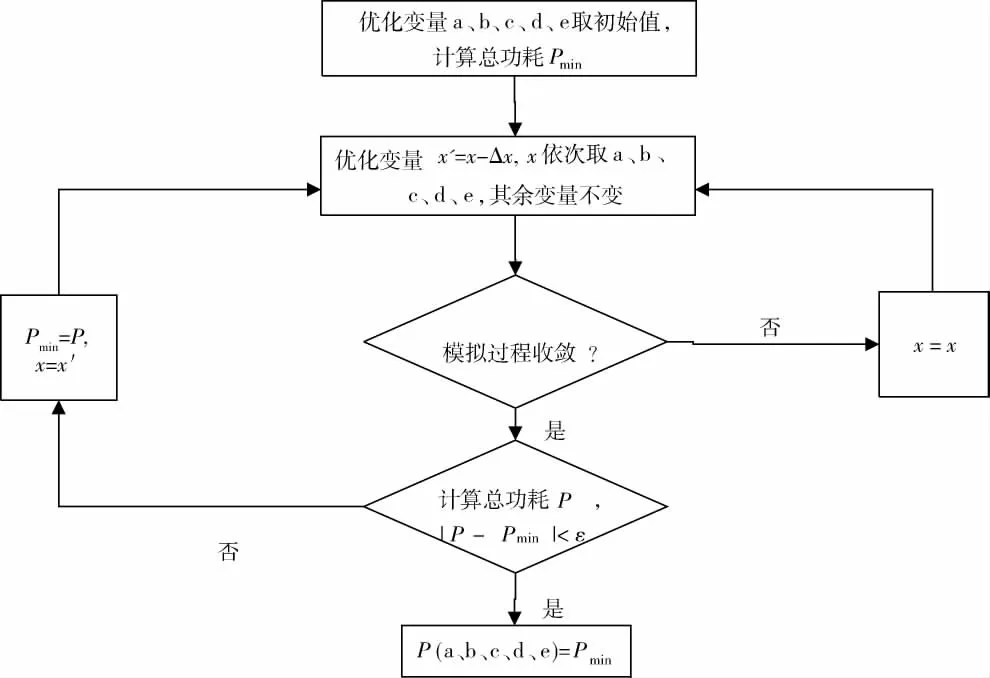

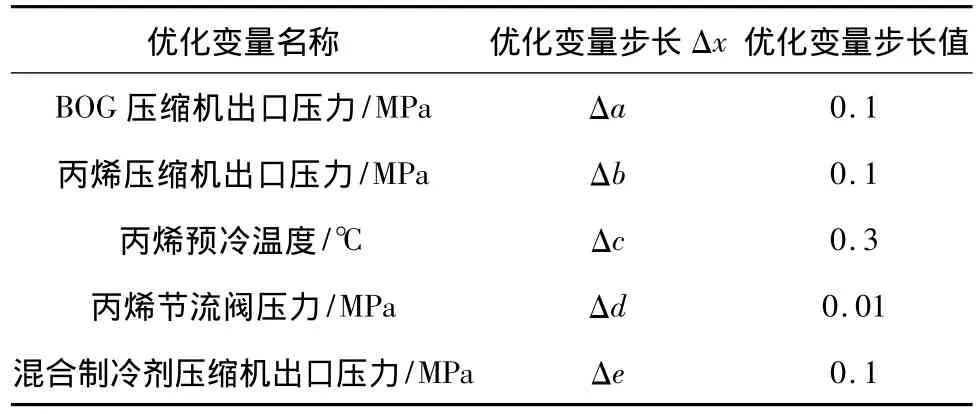

由于优化计算中优化变量有5个,求解难度较大。为了简化求解,采用变量轮换法[5]也称为交替方向法,基本原理较为简单,它对目标函数的解析性质没有特别的要求,适用于各变量之间无本质上联系或沿坐标轴方向搜索比较容易的特殊结构。图2为使用变量轮换法进行优化计算的框图。为了使优化的结果精确,在优化计算中设定了变量的变化值,即优化变量步长Δx,如表2所示。

图2 模拟优化步骤图Fig.2 Picture of simulation and optimization steps

表2 优化变量步长Table 2 Optimal step size

图2中,ε为计算结果是否满足要求的判据,当两次计算结果差值绝对值小于判据数值时计算结束。在优化计算中,ε取0.05 kW。

3.4 优化结果

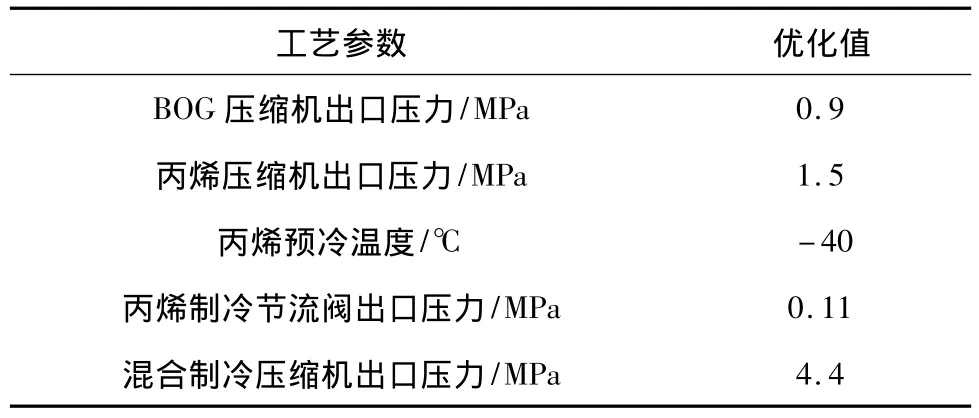

该工艺优化的初始值即优化前的计算值为现有工艺的实际流程参数,见表4。通过模拟工艺流程并对重要性能参数进行计算,得到优化变量的优化值如表3所示。

表3 优化后优化变量的最佳值Table 3 The best values of optimization variables be optimized

根据表3的优化结果,按照表1的重要性能参数计算公式,采用ASPEN PLUS模拟软件计算出所需要分析的重要性能参数值,并与优化前的工艺流程重要性能参数进行比较,如表4所示。

表4 优化前后重要性能参数比较Table 4 Important performance parameters be compared between before and after be optimized

从表4中的对比结果可见,工艺流程在能耗与制冷效率方面都得到不同程度的优化。

在能耗方面,与优化前工艺流程相比,优化前工艺流程的总功耗为424.9 kW,优化后降为392.555 kW,优化后与优化前相比总功耗降低了7.61%,由此可见,通过优化较好地达到了降低再液化系统能耗的目的。

在制冷效率方面,通过调整各压缩机出口压力与各节流阀出口压力,使得制冷循环中的冷量得到充分利用,即保证制冷量最优化满足工艺要求。优化后与优化前相比,BOG、丙烯、混合制冷剂制冷循环的制冷系数分别提高了6.54%、15.36%、6.02%,制冷效率得到提高。

4 结论

(1)采用ASPEN PLUS对LNG船BOG再液化装置工艺流程进行模拟,选定BOG压缩机出口压力、丙烯预冷温度、丙烯压缩机出口压力、丙烯制冷节流阀出口压力、混合制冷压缩机出口压力作为优化的变量,以压缩机功耗最低为优化目标,建立目标函数Pmin。

(2)采用变量轮换法进行优化计算,得出BOG压缩机出口压力、丙烯预冷温度、丙烯压缩机出口压力、丙烯制冷节流阀出口压力、混合制冷压缩机出口压力等优化变量的最优值。

(3)采用优化变量最优值计算工艺流程的重要性能参数,并与优化前进行对比。与优化前相比,工艺系统的总功耗降低了7.61%,3个制冷循环的制冷效率都有所提高。

1 范思奇.液化气体船[M].大连:大连海运学院出版社,1993:138-139.

2 黎志昌.LPG船用BOG再液化装置工艺流程模拟与优化[J].低温工程,2010(4):62-66.

3 赵国伟,尹全森,季中敏,等.单级混合制冷剂天然气液化流程动态特性模拟[J].节能技术.2009,7(4):315-317.

4 顾安忠.液化天然气技术[M].北京.机械工业出版社,2008:70-87.

5 何坚勇.最优化方法[M].北京:清华大学出版社,2007:313-316.