ZDY10000S钻机回转器箱体部件加工工艺路线研究

杜小山

(煤炭科学研究总院西安研究院钻探技术研究所, 陕西 西安 710054)

0 引 言

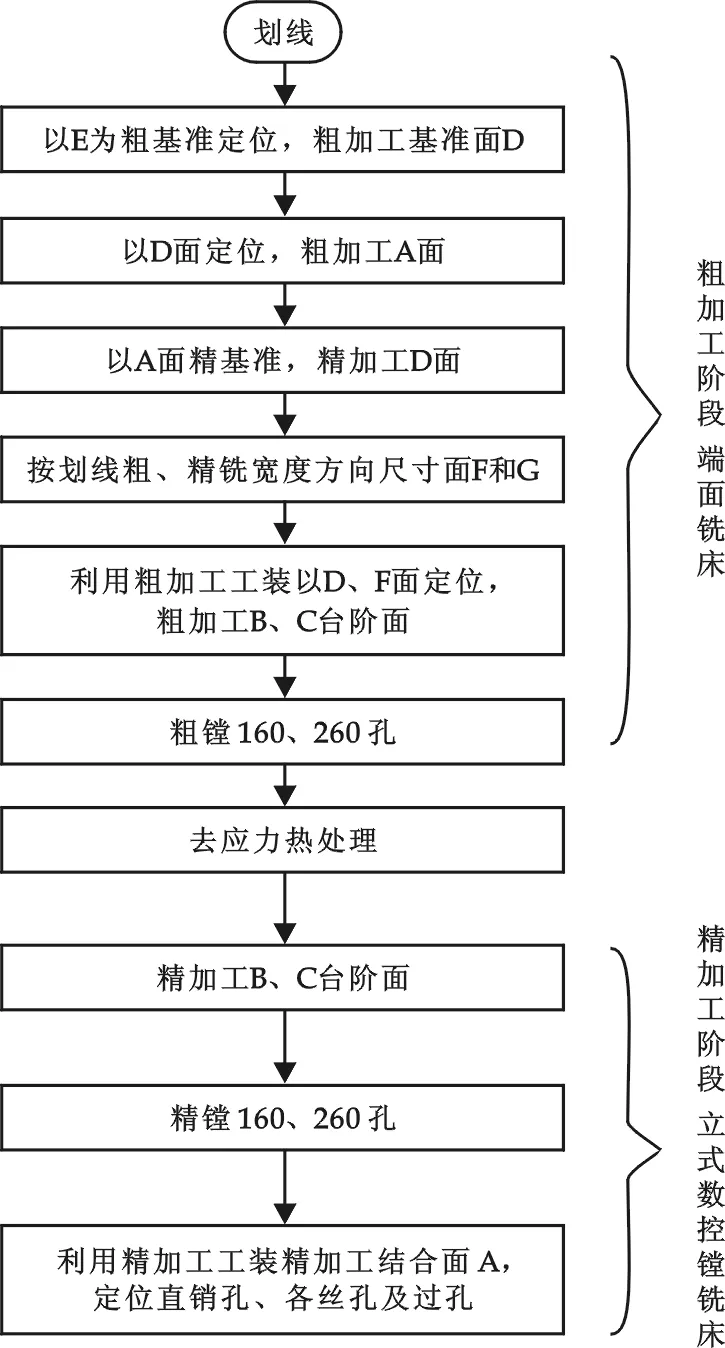

现有ZDY10000S型钻机回转器箱体部件加工工艺路线(图1)是将箱体(图2)和箱盖(图3)的结合面精加工后,将箱体和箱盖进行组装后加工定位直销孔,再在卧式镗床上加工两对轴承孔.这种工艺方法主要是为保证两对轴承孔的同轴度要求,但缺点是粗、精加工工序不分,在粗加工工序后不好安排热处理工序,工件残余应力较大,切削加工性能不好,且卧式镗床主轴受重力影响易下垂,加工的两对轴承孔垂直度易超差,箱体和箱盖零件缺乏装配互换性.

图1 箱体加工工艺流程图

由于立式数控镗铣床主轴不受重力下垂的影响,孔定位和加工精度高,加工表面质量好,效率高,尤其是定位精度高,基于此作者根据数控镗铣床加工性能特点,从满足箱体、箱盖零件装配互换性以及在粗加工后安排热处理工序和满足批量生产的要求出发,对现有的箱体部件加工工艺方法进行了改进研究.

1 箱体加工工艺路线研究

箱体(图2)主要加工φ160和φ260两个孔、大平面A和两个小平面B、C以及设计基准面D,其中箱体A面和箱盖(图3)的大面E配合,用3个直销保证箱体和箱盖两对轴承孔的同轴度要求.箱体加工主要需保证φ160、φ260两孔的孔径、中心距以及箱体内腔深度和内腔半径方向尺寸均匀性要求.根据图纸设计要求及箱体与箱盖的装配关系,为满足箱体和箱盖装配互换性,并考虑到生产线的建设实际,本加工方案拟定将箱体和箱盖轴承孔分开加工.为保证箱体内腔深度的均匀性要求,先在端面铣床上以箱体内腔平面E为粗基准定位(保证内腔深度尺寸的均匀性要求),粗加工箱体高度方向基准面D,再以D面定位粗加工A面,以A面精基准定位精加工D面(遵循互为基准,反复加工的工艺准则).以大面A为精基准在机床工作台上定位,以D面找正箱体,按划线粗、精铣宽度方向的两尺寸面F和G.利用粗加工工装(图5)以箱体的D面和F面定位,按划线粗铣箱体的B、C台阶面.利用粗加工工装上的两孔定位端面铣床主轴,粗镗φ160、φ260两孔.粗加工后安排去应力热处理工序,然后在立式数控镗铣床上精加工箱体的B、C面以及精镗φ160、φ260两孔(按坐标确保两孔中心距要求).利用精加工工装(图6)以φ160、φ260两孔及C面精确定位,精加工箱体和箱盖的结合面A面及其上的定位直销孔和各丝孔,保证装配后箱体和箱盖两对轴承孔的同轴度要求.

图2 箱体加工示意图 图3 箱盖加工示意图

图4 箱盖加工工艺流程图

2 箱盖加工工艺路线研究

根据箱体加工路线分析,箱盖(图3)主要加工φ280和φ260两个孔、大平面E、小平面F.其中大平面E和箱体的大面A配合,用3个直销定位保证箱体和箱盖两孔的同轴度要求.箱盖加工工艺流程图如图4所示,主要考虑保证两孔的中心距及箱盖和箱体两孔的同轴度要求,且需要考虑大平面E的平面度和两轴承孔的孔径要求.主要思路是在普通立式铣床上以箱盖D面定位(为保证厚度尺寸25的均匀性),先粗加工箱体和箱盖的结合面E、粗镗两轴承孔及粗加工小平面F(图5),去应力热处理工序后,再在立式数控镗铣床上精镗两对轴承孔(确保两孔中心距要求),精铣E面,然后利用精加工工装(图6)以箱盖φ280和φ260两个孔及E面精确定位,精加工箱盖F面上的螺栓过孔和定位直销孔.

图5 粗加工工装

图6 精加工工装

3 加工过程需注意的事项

(1)在立式数控镗铣床上精加工箱体和箱盖的结合面时(箱体是A面,箱盖是E面),为了提高平面度,防止装配后产生漏油现象,应编圆弧插补程序沿工件圆周均匀铣削,以减小铣削过程中因工艺系统刚度、刀具磨损、热变形等影响加工精度的因素产生突变而使平面度超差.

(2)因该立式数控镗铣床为开环控制系统,考虑到系统刚性变形、阻尼、惯性等因素的影响,在立式数控机床上镗孔及加工直销孔时应采用工进进给慢速移动机床主轴(300 mm/min),以减小因阻尼、系统惯性等因素的影响产生响应滞后(丢脉冲信号)而带来的定位误差.

(3)最后一刀精镗箱体和箱盖两对轴承孔时,为了确保两孔中心距精度,从而保证后道工序中加工直销孔的位置精度,消除因测量、对刀等原因多次移动机床主轴所产生的累积定位误差,建议将机床主轴移动到箱体和箱盖已加工好的一孔处,用千分表重新找正机床主轴回转中心后,再移动机床主轴至另一孔处进行精镗加工,以减小累积定位误差.

4 结束语

箱体和箱盖加工完后经检测各项加工精度满足图纸设计要求,零件加工的平面度和表面粗糙度较卧式普通镗床加工精度高,克服了原箱体、箱盖组装后易漏油的缺点.由于粗加工后安排了去应力退火工序,改善了精加工时的切削加工性能,提高了刀具的使用寿命及产品的表面质量.该加工工艺满足批量生产的要求,粗、精加工工序分开,易于组建生产线,满足批量生产的要求.

参考文献

[1] 金志平. 从CIMT看立式加工中心的发展[J].数控机床市场,2009,(5):24-26.

[2] 彭庆林,陈从桂. 箱体加工工艺方案分析[J].组合机床与自动化加工技术, 2004,(7):99-102.

[3] 宋朝辉,户 锷. 提高数控加工精度方法的探讨[J].光学、精密工程, 1998,(6):80-83.

[4] 王正君,徐一春. 影响经济型数控机床加工精度的因素分析[J]. 机床与液压, 2001,(6):129-134.