复杂曲面CAM系统设计的研究

萧仲敏

XIAO Zhong-min

(广州大学 机械与电气工程学院,广州 510006)

0 引言

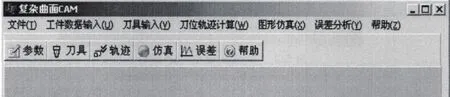

为便于操作者简单直观地使用,复杂曲面CAM系统的用户界面分为主界面和人机对话窗口。主界面采用标准的窗口形式,对其菜单项目的内容作了修改,删除无关的选项,增加工件数据输入、刀具输入、刀位轨迹计算、图形仿真、误差分析等菜单,使用时点击就可以弹出相应的对话窗口;C++Bui1der环境默认的窗口背景与标准窗口形式一致。软件主要功能包括工件,刀具数据的输入、刀位轨迹输出、图形仿真及误差分析、帮助系统及浮动提示等几大部分。主界面如图1所示。

图1 复杂曲面CAM系统工作界面

为方便用户使用,主界面上除有菜单供使用外,在工具条上还有相应的按钮,以快速地进入下一级窗口。如图1所示工具条。

1 工件数据输入

目前许多机械零件的表面是由自由曲面构成或是由球面、圆锥面、椭球面、螺旋面等可以用简单数学方程表达的曲面组合而成。因此,复杂曲面CAM[1]中包括以离散点表示的自由曲面的数据输入和用简单数学方程表达的曲面的数据输入能力。为了研究方便,降低程序编制的难度,并提高系统的适用性,在工件数据输入处理程序中,将所有输入数据离散后,统一代入以三次参数样条函数表示的通用工件模型中,这样无论以何种形式输入(参数方程、离散点),系统都将使用通用数学模型表达方式。

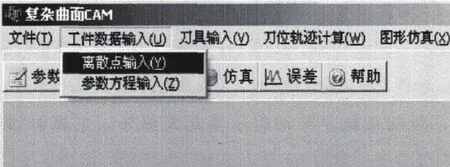

在系统主界面菜单中选择工件数据输入按钮,则出现两个下拉子菜单,分别是离散点输入,参数方程输入。如图2所示。

图2 “工件数据输入”选择方式

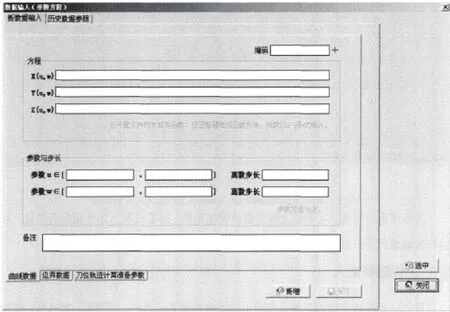

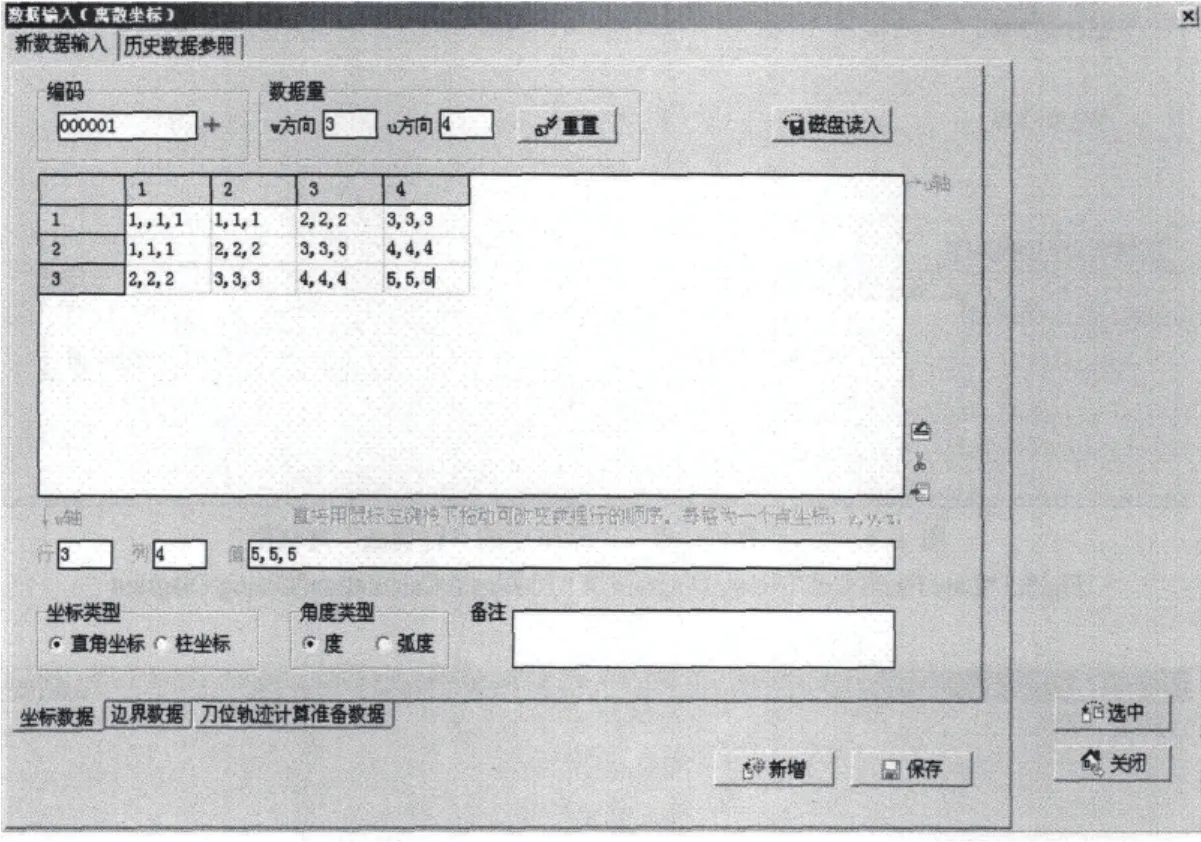

选取参数方程输入,有两种方式,一种是直接点击菜单项中工件数据输入,然后从下拉菜单中选择参数方程输入项;另一种方式是直接点击工具条中快速选择按钮。采用以上两种方法点击“参数方程输入”按钮之后,则弹出图3所示的对话框在复杂曲面CAM系统中,有时则直接给出工件曲面上的离散点,此时则需采用离散点输入模块。点击“离散点输入”按钮之后,则弹出图4所示的对话框。

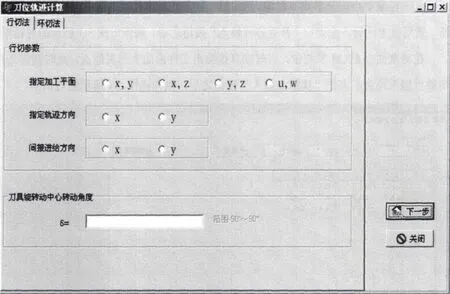

在“刀位轨迹计算”对话框中,需要选择环切法或环切法加工方式,如图5所示。“行切参数”设置区域,用于选择加工平面与轨迹方向,填写行间距与步长。“指定加工平面”设置区有四个加工平面单选按钮供操作者选择;“指定轨迹方向”设置区则有与所选加工平面对应的两个单选按钮,从中选择轨迹方向;行间距与步长则需操作者直接填写。

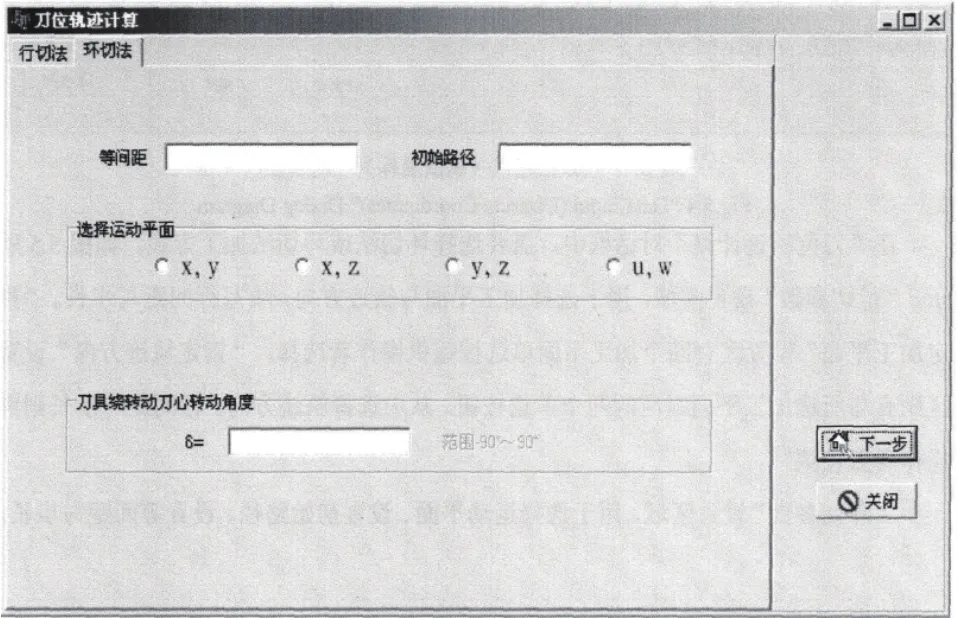

“环切参数”设置区域,用于选择运动平面、设置初始路径、设置等间距与步长。

图3 “数据输入(参数方程)”对话框

图4 “数据输入(离散坐标)”对话框

图5 “刀位轨迹计算”对话框中的“行切法”对话框

2 刀具输入

在计算刀位轨迹时,要用到刀具,而刀具是多种多样的,例如铣刀按模型便可建立很多中模型。所以,为使用方便,将刀具定义成通用刀具,以便用户在计算刀位轨迹时可快速进行选择,这是一个急需解决的问题,本文针对此问题,建立了通用刀具数据库,并制成界面,以便用户直观、简单地操作。

在复杂曲面CAM系统中设置刀具参数输入模块,该模块的功能是向当前系统中设置刀具参数、修改现有刀具参数[2]及按用户选择的查询条件在指定刀具库中查询刀具等。

使用系统时,用户可以直接从系统的刀具库中选择要使用的刀具,也可以选用刀具库中刀具外形,通过设置不同参数来定义刀具。

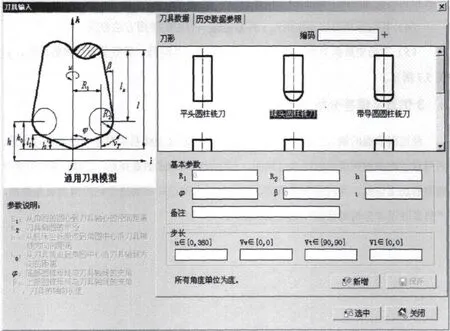

单击主界面的刀具输入菜单,就可弹出如图7所示的“刀具输入”对话框。

各项说明:

1)最左侧为刀具通用模型,相关参数在图中都有显示,同时对各参数意义进行了说明。

图6 “刀位轨迹计算”对话框中的“环切法”对话框

图7 “刀具输入”对话框

2)刀具数据选项卡:“刀形”区域,有八种常用刀具及通用刀具模型,操作者可根据需要,通过右侧滚动条拉动,显示刀具形状,从而点击所用刀具,刀具被选中后,“基本参数”设置区,默认的数据自动显示在设置区内,不可更改,其他非默认参数则由操作者输入。例如:选择平头圆柱铣刀时,平头圆柱铣刀变成蓝色可用状态,同时系统默认R2=0,φ=90º,ß=0;而其他非默认参数R1、h、l则由操作者输入。

3)“步长”选项卡:其中有四个参数u、vv、vT、vL,此刀具的四个参数,主要用于刀位轨迹计算中,所以,在基本参数选定后,四个参数的范围也将随之确定,然后由操作者根据其取值范围,输入四个参数的步长。

4)其他各项用法及作用与工件数据输入界面的使用方法相同。

5)“历史数据参照”选项卡:记录所选刀具编码、类型及相关参数数据,如图7所示。

3 仿真及误差分析

经过对曲面的输入,包括方程和离散点的形式,CAM系统对输入曲面进行离散,利用双三次参数样条函数拟合出曲面,对铣刀刀具形式的选择后,CAM系统可进行曲面的加工仿真[3],并利用仿真结果,通过与已有的已知曲面进行比较得到误差数据,“仿真及误差分析对话框”如图8所示。

图8 “仿真及误差分析”对话框

4 结论

以上详细介绍了复杂曲面CAM系统,通过对曲面的输入,刀具形式的选择,及仿真参数的预设置,进行曲面的加工仿真,并与已知曲面进行比较后得到误差曲线,通过变化刀具,加工步长,加工方式等参数,进行仿真,得出不同条件下的误差曲线,可以更直观的比较优选出合理的加工方式及条件。

[1]于明.复杂曲面CAM系统主处理器研究[D].沈阳:沈阳工业大学,2006.

[2]赵文珍,于明.基于遗传算法的无干涉刀位轨迹计算[J].沈阳工业大学学报,2006.

[3]周春晓.多轴NC加工仿真中的刀具扫描体的计算[J].中国机械工程,2000.