突出煤层煤巷掘进瓦斯抽采方法研究

梁爱堂

(山西阳泉煤业 (集团)有限责任公司,山西 045000)

寺家庄公司是阳煤集团的新建公司,寺家庄煤矿于2005年8月开始建矿,矿井设计能力为5Mt/a,属煤与瓦斯突出矿井。寺家庄公司主采15#煤层,属全区可采的稳定煤层。煤层倾角为0°~16°,煤层厚2.79~7.40m,平均5.12m。一般含夹矸二至四层,夹矸岩性为泥岩及炭质泥岩,顶板为砂质泥岩或粉砂岩,底板常为炭质泥岩,有时为砂质泥岩或粉砂岩。15#煤层软分层位于顶板下0.2m左右,一般厚0.15~0.30m,局部可增加到0.5m以上。

寺家庄公司自2007年1月3日发生首次煤与瓦斯突出以来,截至现在,共发生煤与瓦斯突出事故18次,突出煤量约699t,突出瓦斯量64261m3;其中最大的一次突出为2009年6月10日,突出地点为15201进风副巷掘进工作面,突出煤量260t,涌出瓦斯量29500m3。突出事故的频繁发生,严重影响了矿井的安全生产,威胁着职工的生命安全,同时制约了矿井的建设和发展,煤巷的掘进速度月进最多也只有50m。

煤巷掘进工作面如何实施有效的综合防突技术措施,确保矿井的安全生产,同时提高掘进的单进效率,是当前急需解决的难题。

1 技术难点

矿井的主采煤层15#煤埋藏较深,埋藏深度为400~700m,且不具备开采保护层的条件,只能采取本煤层预抽的区域防突技术措施。在防治煤与瓦斯突出的技术实践中,存在以下几个问题:

(1)瓦斯含量高,一般在11.2~30m3/t,特别是矿井的西部瓦斯含量高。

(2)透气性低,抽放半径小。瓦斯压力0.4~3.0MPa,孔隙率为2.96%~5.05%,透气性系数为0.175m2/MPa2·d,属可以抽采煤层。

(3)褶曲构造多,一般单斜构造多为10~25°,0.3~5m的断层也常见,且构造附近瓦斯含量高、瓦斯压力大。

(4)软分层发育,软分层厚度在0.1~1.0之间,一般近挨在煤层的顶板,煤层的f值小于0.2~0.5,软分层f值在0.1~0.2之间。

(5)开采的煤层厚,15#煤厚2.79~7.40m,平均5.12m,采取预抽措施需要的时间长。

2 技术措施

针对寺家庄矿的技术难点,利用“一煤一岩”的双巷掘进的布置方式,改变原来“预抽半月,达标后掘进半月”的单一工作面条带式预抽煤巷掘进方式,采取以下三项综合预抽技术措施后,进行煤巷快速掘进。

2.1 工作面预抽

“一煤一岩”的双巷掘进方式是以煤巷为综掘,岩巷为炮掘;工作面煤巷巷道设计毛高为3.8m,巷道宽度为4.5m,锚梭锚杆支护型式,掘进巷道沿煤层顶板掘进;岩巷巷道设计毛高为2.8m,巷道宽度为3.5m,岩巷布置在距煤层顶板5m的位置,两巷水平间距为20m,锚杆支护形式。

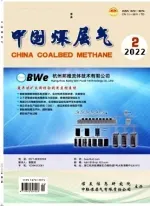

图1 工作面预抽钻孔布置图

工作面预抽就是在煤层巷道两侧打耳状钻场,在工作面正前和钻场打钻抽采,钻孔参数主要依据煤层的透气性、煤层的覆存条件和实测的瓦斯含量等实际情况进行设计 (钻孔布置见图1)。一般钻孔布置30~50个,孔径 φ100,深度70~90m,钻孔保护巷道左右15~30m,掘进时预留20m。

2.2 超前岩巷预抽

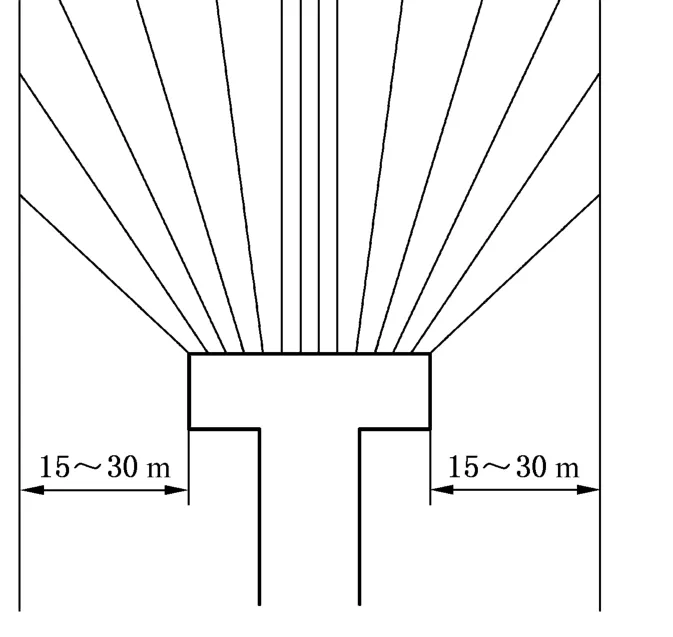

由于岩巷掘进基本不受防突的制约,因此加快岩巷的掘进速度,使岩巷的掘进进尺达到每月150~220m,然后在岩巷往煤巷打超前钻孔,进行瓦斯预抽 (见图 2)。一般钻孔间距为 2m,孔径φ100,深度20~50m。

图2 超前岩巷预抽钻孔布置图

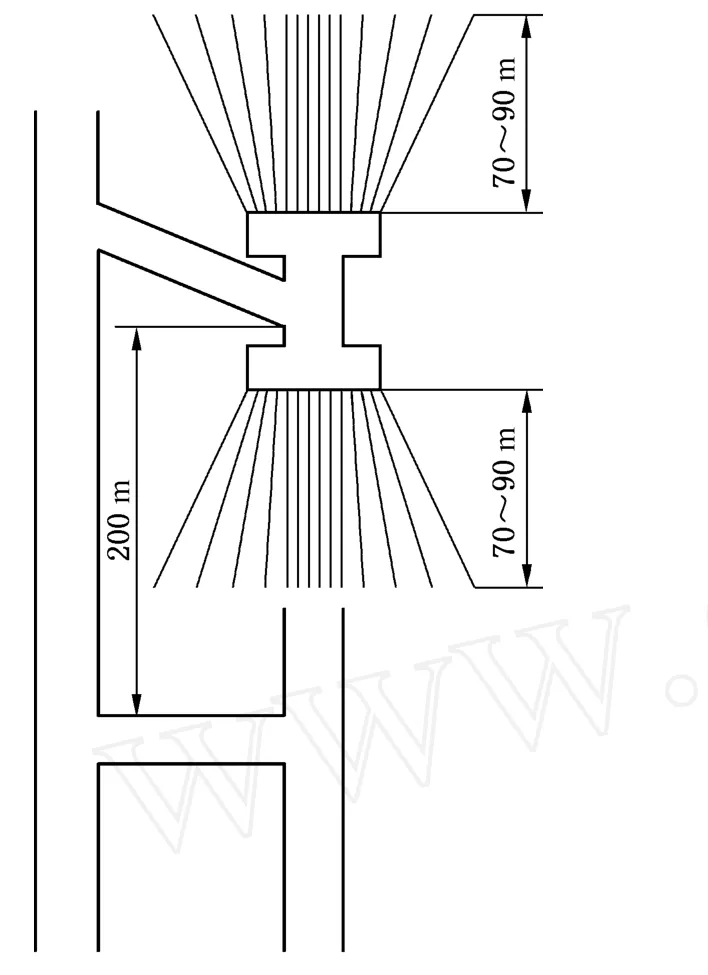

2.3 超前横管预抽

当岩巷超前煤巷200m时,严格按照有关防突规定进行揭煤,由岩巷向煤巷打超前横管。然后在超前横贯内,沿巷道方向前后打钻,进行瓦斯预抽(见图3),一般钻孔布置30~50个,孔径φ100,深度70~90m,钻孔保护巷道左右15~30m。

3 煤巷掘进抽采方法

3.1 打钻施工方法

在掘进工作面施工抽采钻孔以前,应先施工瓦斯含量孔,以测定吨煤瓦斯含量值。待检测出瓦斯含量后,根据瓦斯含量、当前掘进头上一循环百米抽采量及钻孔抽采半径等参数制定钻孔设计。同时需严格按照钻孔设计施工钻孔,若打钻过程中出现异常,需及时汇报,相关技术人员根据汇报情况修改设计。

图3 超前横管预抽钻孔布置图

3.2 封孔方法

目前,较先进的封孔方法是采用聚氨酯封孔。其具体做法是:先称量出封一个钻孔的甲、乙两组的分药液,分别装入两个容器,再将药液同时倒入混合桶,立即用棒快速搅拌均匀,当药液由黄褐色稍变为乳白色时,停止搅拌,将药液均匀倒在毛巾布上,边倒药液边向抽采管上卷缠毛巾布,并把卷缠好药液的抽采管迅速插入钻孔。大约5min后药液开始发泡膨胀,20min后停止发泡,逐渐硬化固结;另外封孔器封孔主要用于岩石钻孔的密封,并且要求岩石致密,其最大的优点是可以重复使用,但其对钻孔周围裂隙发育处的密封性能较差。

3.3 抽采方法

掘进工作面的抽采方法为“打一个、封一个、抽一个”。即每个钻孔成孔后,立即封孔并连接到抽采放水包上连接抽采。钻孔抽采时间由钻孔设计决定。达到抽采天数后,由打钻队组施工预抽后的瓦斯含量孔,再次测定预抽区域内的吨煤瓦斯含量值及k1值。若这两个数值均符合掘进标准,则由相关技术人员编制允许掘进单。若这两个数值不符合掘进标准,则可采取延长抽采时间或补打抽采钻孔的方法降低预抽区域瓦斯量。

4 效果分析

(1)采取超前岩巷预抽后,与原来相比,按煤巷掘进70m计算,岩巷钻孔平均深度每个40m,钻孔间距为2m,增加钻孔量1800m;增加了钻孔抽采时间,抽采量提高了31.5%。

(2)采取超前横管预抽,与原来相比,在打钻的空间上,不与掘进相互干扰,预抽不停掘进,掘进不停预抽,保证了下降8m3/t以下后达标的连续掘进;抽采的时间长,抽采效果好,瓦斯含量的下降幅度大,按抽采一个月计算最大下降幅度5.22m3/t。

(3)采取三个综合预抽技术措施后,取得了非常好的效果,平均月进尺提高到120m,提高了71.26%,最大月进尺上到230m,保证了矿井的正常衔接和安全生产。

(4)采取三个综合预抽技术措施后,2010年没有发生过煤与瓦斯突出事故,保证了职工的生命安全,保证了矿井的健康发展。

5 结语

(1)煤与瓦斯突出煤层中瓦斯得到有效抽采后,使煤层瓦斯压力降低至0.74MP以下,煤层瓦斯含量降低8m3/t以下,可以有效防治煤与瓦斯突出。

(2)针对低透气性的突出煤层,采取多种的钻孔布置方式,增加钻孔数量,加大预抽时间,是可以提高预抽效果。

(3)合理占用打钻的空间和时间,使打钻和掘进保持平行作业,保证预抽时间,保证掘进的连续作业。

(4)实践表明,采取综合的预抽技术措施,能够取得好的预抽效果,达到消除煤与瓦斯突出的目的,为煤巷掘进创造有利条件,保证煤矿安全生产。

[1] 国家安全生产监督管理总局,国家煤矿安全监察局.煤矿安全规程 [M].北京,煤炭工业出版社,2011.

[2] 国家安全生产监督管理总局,国家煤矿安全监察局.防治煤与瓦斯突出规定 [M].北京,煤炭工业出版社,2009.

[3] 袁亮.煤矿总工程师技术手册 [M].北京,煤炭工业出版社,2010.