气流床反应器液体停留时间研究

上海市燃气管理处 李小明

复合式反应器上部为气流床下部为浆态床,气流床通过下降管与浆态床相连,其主要特点是设有雾化作用的喷嘴,通过循环泵把浆态床的浆料送入喷嘴通道撞击雾化,改善了混合,强化了系统的热质传递。相比于传统的鼓泡床、流化床,气流床反应器具有很好的传递特性,并且能有效地减少轴向返混,具有相间接触时间短,气液比(气固比)调节灵活等特点,适用于燃烧、气化等一些快速反应过程,也可广泛应用于煤制合成气(CO+H2)制油、甲醇合成等强放热反应。复合式反应器气流床中进行的化学反应过程,除了受到化学反应和传递规律的作用外,还受到反应器中物料的流动类型和混合情况的影响,也就是说物料的微观混合和宏观混合是影响反应器性能的重要参数。停留时间分布表征了在化学反应器内物料混合的特性,是微观混合过程在宏观上的表现,与气流床反应器内的流型密切相关,研究气流床反应器的停留时间分布对于反应器的设计放大具有重要的现实意义.

1 实验部分

1.1 实验方法

采用脉冲进样法测定停留时间分布,示踪剂选用常温下饱和的KCl溶液,将一定量的示踪剂迅速注入气流床反应器的进料(自来水)中,用电导率仪测量出口处的KCl浓度,转化为电压信号储存在电脑中。为保证实验准确度,每个条件下都进行3次平行实验,通过柱塞计量泵控制气流床反应器的液体进料量,气体流量计计量气体进料量。

1.2 实验仪器及设备

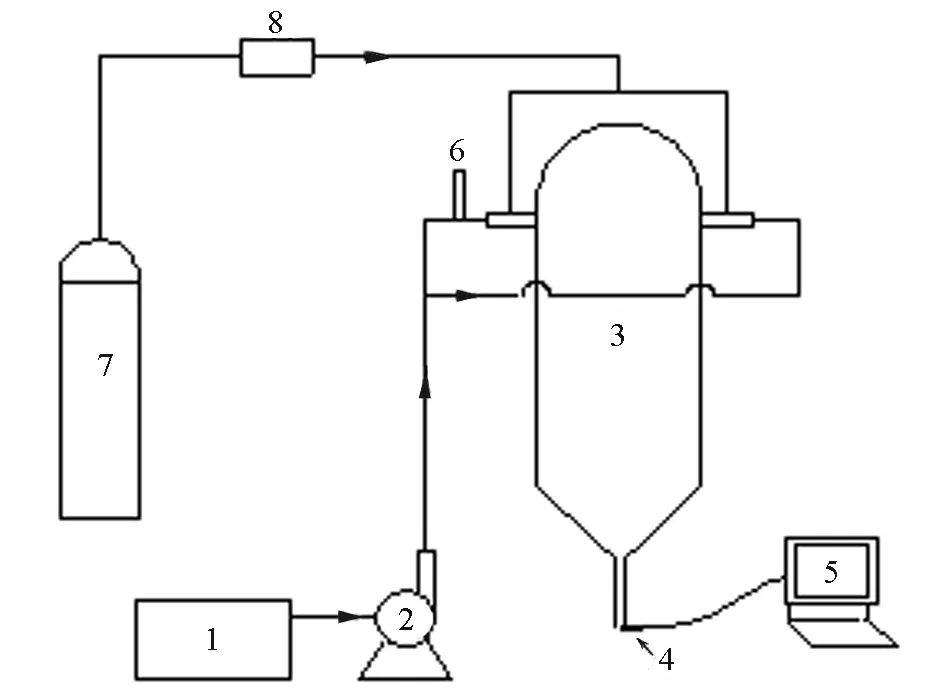

实验主要装置为复合式反应器上段的有机玻璃气流床反应器,结构尺寸为D100×1 500。气流床反应器冷模装置如图1所示。

图1 冷模装置示意

水槽中的水由柱塞计量泵输送,通过压力喷嘴雾化后进入气流床反应器,钢瓶中的气体通过气体质量流量计计量后从喷嘴环系通道进入反应器。饱和的KCl溶液从喷嘴口瞬间注入,反应器出口连接电导率仪,测定水中的电导率,并转换为电压信号储存在电脑中。

2 实验结果讨论

2.1 喷嘴个数对液体停留时间的影响

在液体流量为120 L/h,气体流量为0的条件下,考察了喷嘴个数对液体停留时间的影响,其结果见图 2。从图中明显看出,与单喷嘴、两喷嘴相比,四喷嘴对置撞击,液体停留时间曲线分布变窄,出峰延迟,液体平均停留时间增加。这可能是四喷嘴撞击对称性好,液滴在撞击区域中的振荡运动时间要比单喷嘴和两喷嘴撞击时长,导致四喷嘴撞击时的平均停留时间增加。

图2 喷嘴个数对液体停留时间的影响

2.2 液体流量对液体停留时间的影响

热模条件下液体流量即是循环量,液体流量跟气流床的液体滞留量密切相关,因此测量不同流量下的液体停留时间对反应器的设计放大及工业生产有重要意义。实验中考查了对喷无气体条件下,液体流量对停留时间的影响,如图3所示。从图中可以看出,当液体流量较小时停留时间曲线分布较宽、峰高较矮,随着液体流量的增大,出峰时间略有提前且峰宽变窄,峰高变高,且流量增加平均停留时间变短,但是流量从160 L/h后继续增加,停留时间变化较小。这是因为液体流量增加,撞击区域液滴振荡运动减弱,速度提高,导致其停留时间减小。

图3 液体流量对液体停留时间的影响

2.3 气体流量对液体停留时间的影响

在液体流量为120 L/h对喷条件下,测定了进气流量对液体时间的影响,见图 4。下图表明相同液体流量不同气体流量下液相停留时间分布曲线基本相同,也就是说气体流量变化对液体停留时间影响微弱。由于实验采用的是压力式喷嘴,液体的雾化状况只与压力有关,气流量对液滴总体运动影响并不大,这与文献报道相符合。从图中还可以看出,当气体流量较大时,出峰稍微提前,平均停留时间有所减少,这可能跟气体对液体的扰动作用有关。

图4 气体流量对液体停留时间的影响

3 停留时间分布模拟

3.1 数学模型

停留时间分布反映了反应器内流动过程的混合状况,是了解流动行为特性的手段,模型的建立应以反应器内的流动特征为依据。对于非均相撞击流反应器而言,多采用马尔可夫链或蒙特—卡罗模拟等随机模型,这些模型能够较好地反映反应器内的流动状况。本实验中从喷嘴出来的撞击流股不仅分布在反应器的中心区域,而且在反应器壁面也有液体存在,反应器壁对停留时间有较大影响,这与文献报道相符合。反应器中心区域的流体混合较好,近似全混流,而壁面上的流体由于粘滞力作用,在壁面形成层流。基于以上考虑,用层流模型并联多极串联全混流模型来描述反应器内的流动过程。

层流模型:对于管式反应器内的层流流体,流速沿壁面至中心减少,管中心处的流体在反应器的停留时间最短。

在半径为R的管内,半径r处的流速为:

式中:Ur—管内流体的速度,m/s;

Umax—管内中心处的速度,m/s;

Uavg—管内平均速度,m/s;

r—管式反应器内某点处的半径,m;

R—管式反应器的最大半径,m;

v0—通过管式反应器的流体流量,m3/s;在半径r处,流体的停留时间为:

式中:t—半径r处流体的停留时间,s;

L—管式反应器的长度,m;

τ—管式反应器流体的平均停留时间,s;在半径为r与r+dr之间流出的物料的分率为dv/v0,

式中:dv—通过半径r处的流体流量微分,m3/s;

dr—半径r的微分,m;对方程(2)进行微分

把方程(2)代入,替换t得:

联立式(3)和(5),可以得到停留时间介于 t和t+dt之间的流体分率:

流体在方应器内的最短停留时间为:

因此,层流反应器的停留时间分布密度函数为:

层流反应器停留时间分布函数无因次形式为:

多级串联全混流模型停留时间分布函数无因次形式:

假设通过多级串联全混流模型的物料分率为p,则通过层流模型的物料分率为1-p,易知本模型停留时间分布函数无因次形式为:

3.2 模拟计算结果及讨论

通过本文提出的模型模拟相应实验条件下无因次液体停留时间分布密度,由于篇幅所限,仅列出几种典型实验条件下实验值与模拟值比较,见图5(a)~5(d)。

图5 实验值与模拟值对比

从各图中可见,各条件的实验值与模拟计算得到的曲线吻合较好,故该模型适用,反映了反应器内液体的实际流动状况和分布特征。比较模拟值与实验值的分布密度函数,发现图5(a)的实验峰值与计算峰值吻合不是很好,这可能是由于在对喷无气体撞击条件下,壁流液体分布不均,对撞方向的壁流相对来说要严重,反应器壁流液体实际速度梯度与层流模型不相吻合造成的。模拟结果也说明了喷嘴个数增加到四个,撞击对称性更好,气量增加后增强了对液体的扰动作用,这些因素都有利于减弱反应器的壁效应,有利于传质和反应。

5 结论

(1)通过研究气流床液体停留时间发现,与单喷嘴、两喷嘴相比,四喷嘴对置撞击时,出峰延迟,液体平均停留时间增加;液体流量增加,停留时间减小,但是当流量从160 L/h后继续增加时,停留时间分布变化较小;气体流量对液体停留时间影响较小。

(2)基于实验观察和分析建立气流床反应器气流段液体停留时间数学模型,模型计算结果与实验数据相比较,数据吻合较好,说明模型适用。