用粉煤灰制备聚硅酸氯化铝铁絮凝剂的研究

唐 银,陈 琳,郑永杰

(齐齐哈尔大学,黑龙江 齐齐哈尔 161006)

无机絮凝剂经历了金属盐絮凝剂,无机高分子絮凝剂,复合无机高分子絮凝剂3个阶段。近年来,聚合铝、铁、硅及各种复合型无机高分子絮凝剂成为研制和应用的热点。其中,利用富含铝、铁、硅的矿物废物资源(如粉煤灰、硫铁矿烧渣、煤矸石等)来制取无机复合高分子絮凝剂,既降低了成本,又可对废物综合利用,具有较大的社会效益和较好的经济效益,是无机絮凝剂的发展方向。本文以粉煤灰为主要原料,提取其中的铝、铁、硅等物质来制备新型絮凝剂——聚硅酸氯化铝铁(PSiFAC)。实验研究了各个元素之间的相互影响,确定了最佳的配比。并与市售絮凝剂进行了性能对比。实验中发现,硅酸的活化时间,活化的pH值以及硅酸的浓度是合成聚硅铝铁的实验难点也是合成技术的关键。该课题研究了PAFSC絮凝剂的制备条件、稳定性能及混凝效果,并尝试对其制备工艺进行了改进。

1 实验部分

1.1 主要仪器及试剂

KF,NaOH,无水 NaAc,SnCl4,H2SO4,KCr2O7,HCl,HNO3,以上试剂均为分析纯。

FO310C型马弗炉;DK-98-1型电热恒温水浴锅;CJ-0.5型反应釜;DF-2型集热式磁力加热搅拌器;SHB-3型循环水多用真空泵;101-0型电热鼓风干燥箱;722分光光度仪。

1.2 粉煤灰中有效成分的提取

称取粉煤灰50g与200mL盐酸混合,浸泡,加热并搅拌,过滤得到酸溶出液(反复浸泡可以提高盐酸的利用率)。将酸溶解得到的的滤渣用水反复冲洗过滤后投入反应釜中,加入10%NaOH溶液200mL,加热150℃,过滤得到碱溶出液。

1.3 PSiFAC的合成

调节酸溶出液的碱化度,搅拌同时缓慢滴加NaOH溶液,以防止沉淀生成,至溶液由黄绿色变为棕红色,此时pH值约为1~2。熟化2h,即得到中间体聚铝铁(PFAC)溶液,备用。

取一定量的碱溶出液(主要成分为Na2SiO3),调节其浓度,并将其pH值调至6.8~7.1之间,熟化15min,加少量盐酸以阻止其继续聚合,得到中间体低聚硅酸(PSi)溶液,与一定量的PFAC混合,调节温度至60℃,搅拌2h,熟化24h,得到产品PSiFAC。

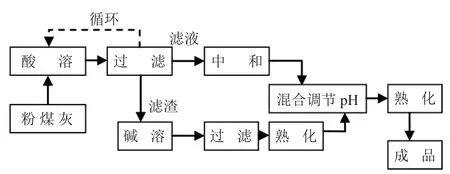

1.4 工艺流程图

图1 工艺流程Fig.1 Technological flow diagram

2 结果与讨论

2.1 反应条件对溶出液溶出效率的影响

首先,通过对比实验,考察HCl浓度以及酸浸时间对铁元素溶出率的影响,实验结果如图2。

图2 铁离子溶出曲线Fig.2 Curve line of ferric ion dissolution rate

由图2可见,随着HCl浓度的升高,铁元素溶出率也逐渐增高,HCl浓度在5%~10%范围时溶出速率变化较为平缓,浓度在10%~15%的范围时铁离子溶出效率提升迅速,当HCl浓度大于15%时,溶解效率又趋于平缓。

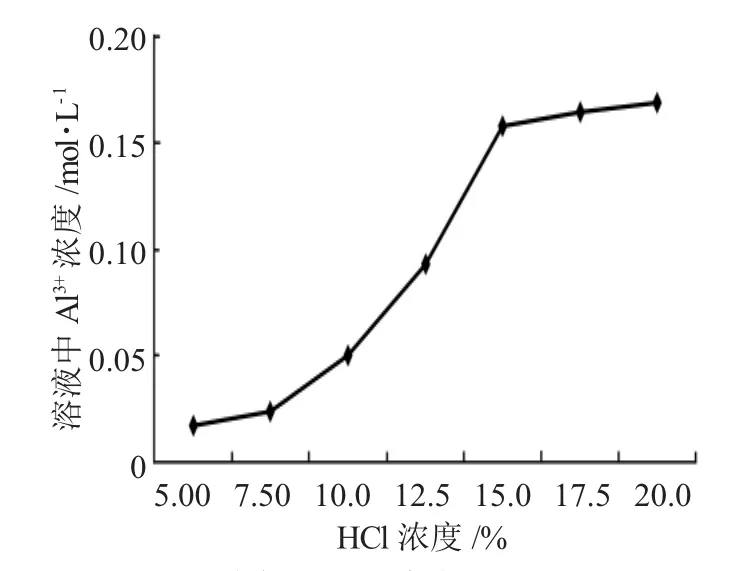

图3为Al3+溶出变化曲线。

图3 Al3+溶出曲线Fig.3 Curve line of aluminum ion dissolution rate

HCl浓度在5%~15%区间,Al3+的溶出效率逐渐增高,到12.5%~15%浓度范围内,Al3+的溶出效率达到最大。HCl浓度继续升高,浓度大于15%对Al3+的溶出影响不再明显。

HCl浓度大于20%极易于挥发,污染空气和造成不必要的浪费,同时综合考虑铝铁溶出的效率,因此,HCl的最佳浓度为15%。

图4 酸浸时间对Al3+溶出率的影响Fig.4 Effect of acid leaching time to on aluminum ion dissolution rate

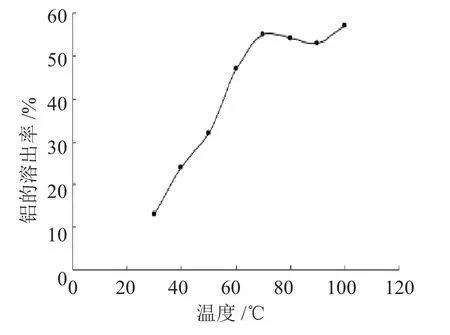

图5 酸浸温度对Al3+溶出率的影响Fig.5 Effect of acid leaching temperature t on Aluminum ion dissolution rate

由图4、5可知,铝的溶出率随着反应时间的增长而提高,但当反应时间达到2h之后,溶出率提高缓慢。当反应温度达到70~80℃左右时,铝的溶出率最高,达到80~100℃,溶出率反而降低,同时过高的温度会加快盐酸的挥发,改变溶液的组成。因此,最佳的搅拌时间确定为2h,最佳溶解温度为70~80℃。

碱溶出的规律较为简单,硅酸的溶出浓度随搅拌时间的增长、搅拌温度的升高而逐渐升高,并且硅酸溶出量较大,浓度较高。实验中得到的硅酸浓度为 1.02mol·L-1。

2.2 硅酸凝胶规律的实验研究

对于新制的硅酸水溶液,聚合与解聚是同时存在的,溶液趋于平衡状态。随着溶液pH值的降低,游离态的单硅酸活性逐渐增加,平衡被破坏,溶液趋向于由单硅酸聚合形成低聚硅酸[1],逐渐由小分子变为大的聚合体,颗粒的比表面积增加,絮凝能力逐渐增强。硅酸的活化过程即为硅酸由游离的小分子生成聚合物的过程,最后硅氧键相互结合生成网状立体结构——凝胶。掌握硅酸的活化规律,寻找最佳的凝聚时间,才能控制聚合方式,得到比表面积最大,吸附能力最强的聚合物。

实验确定,当硅酸浓度为0.4mol·L-1时,反应速度较快且容易控制,其凝胶时间约为40min。最佳活化时间约为凝胶时间的1/4到3/4之间。

2.3 硅酸活化时间对絮凝效果的影响

对硅酸的活化时间进行了实验考查,实验数据见表1。

表1 硅酸活化时间对絮凝效果的影响Tab.1 Effect of Silicate activation time to flocculation

实验表明,在 n(Al+Fe)/n(Si)为 1∶2 的条件下,硅酸的活化时间对絮凝剂净水效果有一定影响。随着活化时间的延长,硅酸分子由游离态逐渐趋于聚合状态,聚合物的直径增加,絮凝效果(除浊率)也随之增加,活化时间为10~15min时,所形成的聚合物具有最佳形态,比表面积最大,吸附能力最强,除浊率为98%~99%,活化时间大于15min时,聚合物的体积过大,出现自聚现象,絮凝能力反而降低,除浊率也开始降低。从而选择最佳活化时间约为10~15min。

2.4 硅酸与铝铁的摩尔比对絮凝效果的影响

因为加入金属离子会阻断硅酸的自聚,破坏凝胶的形成,因此,溶液中加入的铝铁的摩尔比对硅酸的聚合以及聚合物的絮凝效果具有重要的影响。对溶液中的硅酸与铝铁的摩尔比对絮凝效果的影响进行了实验研究,结果如表2。

表2 硅酸与铝铁摩尔比对絮凝效果的影响Tab.2 Effect of mole rate of Silicate&aluminum and ferric to flocculation

硅酸的活化时间为15min,硅酸与铝铁离子的摩尔比在1∶4时,絮凝剂具有最佳的絮凝效果。

要使聚合硅酸溶液在加入金属离子后形成稳定的胶体,应满足两个条件:(1)较高浓度下长期稳定不凝胶。(2)加入金属盐后性质不变。因此,为了保持聚硅酸体系的稳定,应在酸性环境下加入铝、铁溶液,为此,应在硅酸活化过程后加入少量HCl以保持其pH值在酸性范围内,即加入铝、铁溶液后总体的pH值保持不变,聚合硅酸的性质能够保持相对稳定。

随着硅酸活化时间的增加,聚合硅酸的分子量逐渐增高,加入金属离子形成带正电的水解羟基金属离子,并与带有负电荷硅酸分子吸附起到架桥作用,阻断了硅酸的自聚进程并生成稳定的大分子聚合物。聚合物比表面积大,容易吸附水中的胶粒,起到净水的作用。

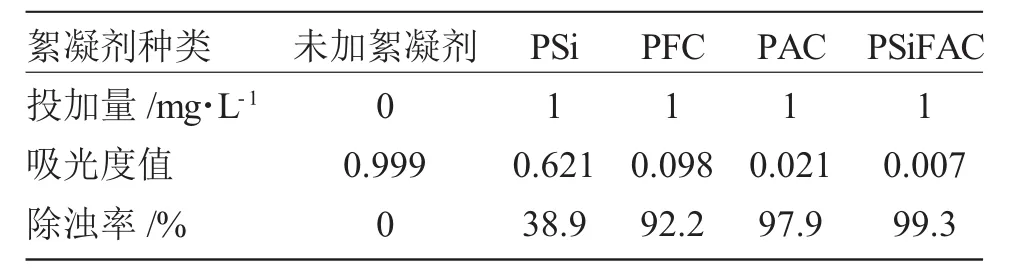

2.4 不同絮凝剂性能的对比

为了考察产品的净水效果,利用722分光光度计测定各种絮凝剂对高岭土悬浊水样的除浊效果,结果见表3。

表3 不同絮凝剂的性能对比结果Tab.3 Results of the comparison with different flocculant

P/Si电中和能力较差,不能对高岭土悬浊液进行有效的吸附沉降作用;PAC电中和能力强,矾花大,但是作用速度较慢;PFC的絮凝能力较强,沉降速度快,但是矾花小,网捕作用较差;PSiFAC兼具二者特点,矾花大且沉降速度快,网捕作用明显。

3 结论

实验确定了金属离子的最佳溶出条件为:酸浸转速为100r·min-1,HCl浓度为15%、温度为70℃、浸取时间为2.0h;碱溶时的碱液浓度12.5%、温度为150℃、釜内压力为0.4MPa、碱溶时间为3.0h。

通过实验确定了硅酸的最佳浓度为0.4mol·L-1,硅酸凝胶时间为40min,硅酸的最佳活化时间为15min,得出最佳摩尔比为:n(Al+Fe)∶n(Si)=1∶4。

复合絮凝剂PSiFAC的絮凝效果好,矾花大且沉降速度快,网捕作用明显,浊度去除率达到99.3%。

[1]朱建飞,郭登峰.贮放时间对钠水玻璃各硅酸存在形式及分布的影响[J].石油化工高等学校学报,2000,12.

[2]严瑞瑄.水处理应用手册[M].化学工业出版社,2000.193-194.

[3]王冬光,付英,于水利,等.聚硅酸铁混凝剂净水效能及机理[J].环境工程学报,2007.

[4]ChristianV.,KimberlyB.,EvaL.,etal.Impactofenhancedandoptimized coagulation on removal oforganic matter and its biodegradable fraction in drinkingwater[J].Wat.Res.,2000,34(12):3247-3257.

[5]Bradley S.M.The Structure of Al gels formed through the base hydrolysis of Al3+aqueous solutions[J].Coll.Inter.Sci.,1993,159:405.

[6]孙建辉,徐毅.聚硅酸盐类的研究发展[J].工业水处理,2002,20(3):4-6.

[7]常东胜,吴山.用粉煤灰和废酸生产聚合氯化铝的研究[J].中国氯碱,2007,(1):34-36.

[8]顾雪蓉,朱育平.凝胶化学[M].化学工业出版社,2005.