恒生选煤厂煤泥水处理工艺改造*

余海静,刘雪平

(河南城建学院环境与市政工程系,河南平顶山467036)

平顶山市郏县恒生煤矿选煤厂年入选原煤60万t。其煤泥水处理系统采用传统的浓缩浮选工艺,为了提高精煤质量和全部回收煤泥,选煤厂决定对煤泥水系统进行彻底改造。在认真分析自身煤泥水原则流程存在问题的基础上,借鉴同类厂的经验,煤泥水处理系统改造为全部煤泥水直接浮选流程,实现了选煤厂洗水闭路循环的一级标准,现已投产且效果显著。

1 原煤泥水处理工艺

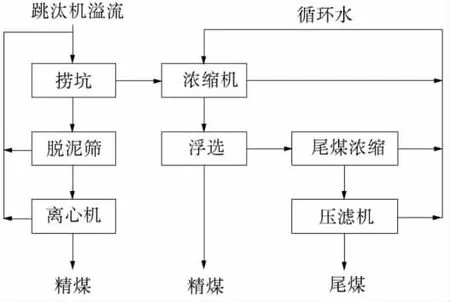

平顶山市郏县恒生煤矿选煤厂煤泥水处理系统采用传统的浓缩浮选工艺流程(见图1)。跳汰机溢流经分级筛脱水分级后,包括煤泥水进入斗子捞坑分级,其溢流进入煤泥浓缩机浓缩,浓缩机底流去浮选(由于底流浓度高,需加稀释水),溢流作循环水。浮选尾煤经浓缩后采用压滤机回收,溢流作循环水。

图1 煤泥水浓缩浮选工艺流程

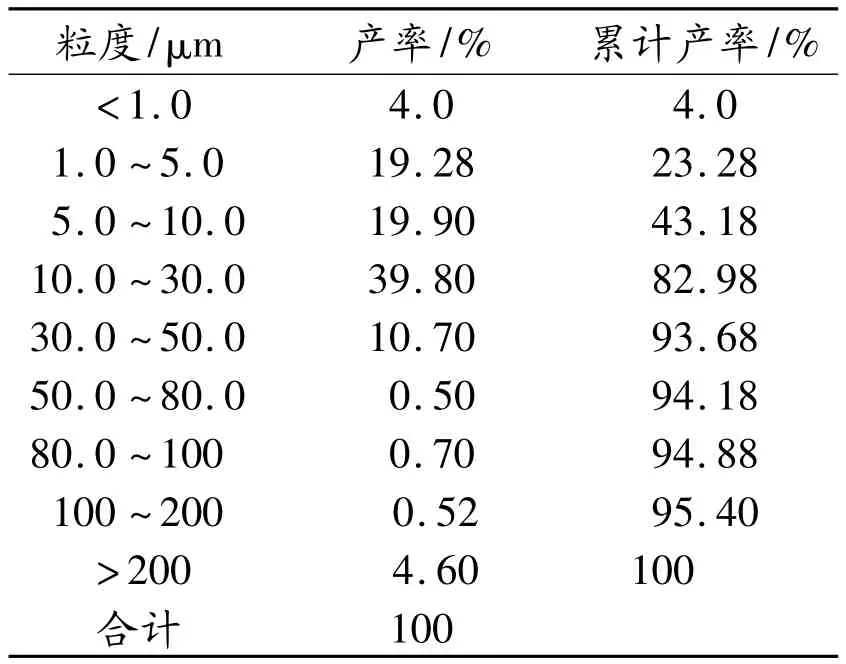

表1 NGG-24浓缩机溢流粒度组成分析表

2 原煤泥水处理工艺存在的问题

2.1 浓缩工艺流程细泥积聚

浓缩浮选为高浓度排放,只有一部分煤泥成为底流浓缩物进入浮选。大量细泥,尤其是小于浓缩机截留粒度的细泥随溢流在洗水中循环。这些细泥在循环过程中继续泥化,越积越多,最终导致洗水浓度逐渐上升。NGG-24浓缩机溢流粒度组成分析结果见表1。

由表1可知,NGG-24浓缩机溢流中小于50 μm粒度级累计产率达93.68%,其中小于10 μm粒度级为43.18%。显然,煤泥水中固体颗粒粒度偏细,由于部分细粒得不到有效回收,严重影响循环水质量,这是造成洗水浓度居高不下和压滤回收效果差的主要原因。分析认为,要解决上述难题,关键在于解决细泥的絮凝沉降问题。

2.2 煤泥回收设备性能差

我国大多采用真空过滤机回收浮选精煤,采用箱式压滤机回收尾煤。真空过滤机滤布网孔为0.250~0.175 mm,压滤机滤布为0.030 mm,因此,小于0.175 mm的精矿或小于0.030 mm的尾矿将会进入滤液或循环水,不能及时有效回收。

2.3 煤泥水外排

洗水浓度高,增加了沉降阻力,致使各种水力分级设备分级粒度不同程度提高,跑粗现象严重,浮选机、压滤机工艺效果恶化,严重时被迫间断生产或排放煤泥水。因此,恒生选煤厂煤泥水处理系统表面上看是实现了闭路循环,但在实际生产过程中,煤泥水外排现象时有发生,尤其是事故或检修放水时,由于放出的煤泥水没有收集和储存的地方,外排水更加严重,不但损失了大量的煤泥和水资源,同时也造成了环境污染。

2.4 浮选效率低,浮选精煤灰分高

在过去相当长时间内,选煤厂以肥煤煤种的优势赢得市场,所生产的精煤灰分一直较高(11%~12%),在这种灰分要求下,原有浮选机的产率可以达到70%~80%,原设计采用的浮选机与这种产品质量的要求是相适应的。近几年,煤炭市场对精煤灰分的要求已降到9.5%~10.0%,有的用户甚至降到9%以下,为此浮选精煤产率大幅降低(有时甚至不能生产出合格精煤),成本大幅增加,严重影响了选煤厂的经济效益。

针对以上问题分析可知,改造的主要目的是提高浮选系统处理能力,实现煤泥全部入浮和清水洗煤,降低浮选精煤灰分和提高精煤回收率。因此,首先解决工艺流程和设备存在的问题,为煤泥的有效回收提供条件;其次是进行药剂试验,寻求加药的最佳有利条件,提高煤泥水化度和硬度,以改善煤泥水的可处理特性和沉降效果。

3 煤泥水系统改造

3.1 将现有工艺改为全部煤泥水直接浮选

捞坑溢流不经浓缩,直接进行浮选。浮选尾煤加絮凝剂入尾煤浓缩机浓缩澄清,底流压滤脱水,溢流作循环水。该流程解决了细泥在循环水中积聚的问题,同时由于尾煤水加絮凝剂浓缩澄清,所以循环水浓度很低,近乎清水。为了安全起见,增设事故池。

3.2 增加浮选设备

就现有设备能力而言,两台XJM-4浮选机平均通过能力为130 m3/h,按现有用水量350 m3计算,直接浮选需4台同类型浮选机,需在原有基础上面再增加两台浮选机。

3.3 浮选精煤脱水方式确定

恒生选煤厂浮选精煤及滤液的处理均采用PG39-4型圆盘真空过滤机(滤液返回浮选机),该设备存在两个主要问题:一是浮选精煤水分高,二是滤液中的大量细粒级精煤“拿”不出而在浮选系统中小循环。为了解决这些问题,增设两台精煤压滤机箱式F=340 m2单独处理过滤机滤液。

3.4 合理添加絮凝剂和助凝剂,进行煤泥水沉降实验

试验用煤泥水采自该矿的浮选尾矿,煤泥水初始浓度为45.32 g/L。

药剂:采用聚丙烯酰胺(PAM,分子量800万,溶液浓度0.1%);聚合氯化铝(PAC,溶液浓度2%)。

单独使用PAM、PAC对煤泥水进行沉降试验,探索单独使用PAM、PAC时各自的用量,根据实验结果PAM最佳用量为4 mg/L,PAC的最佳用量为60 mg/L。

凝聚-絮凝沉降对比试验中,根据探索性试验选择的絮凝剂PAM最佳用量4 mg/L为基点,选取2 mg/L、4 mg/L、和6 mg/L为实验点,相应凝聚剂PAC用量为30 mg/L、60 mg/L和90 mg/L进行凝聚-絮凝沉降对比试验。

联合使用PAM和PAC对循环水进行凝聚-絮凝沉降试验,试验结果见表2。

表2 聚丙烯酰胺和聚合氯化铝联合使用时的沉降试验结果

由表2可以看出:PAM和PAC联合使用,当PAM用量6 mg/L,PAC用量60 mg/L时,上清液浓度最低,为0.06 g/L。采用同时添加絮凝剂和助凝剂的方法使微细颗粒聚成较大的絮团,加快沉降速度,可以改善浓缩澄清效果,减少细泥积聚。

4 改造后的效果

改造后的生产实践实现清水选煤,分选效果明显提高,设备运行良好,没有发生向外排放煤泥水污染环境事故。另外,由于精煤质量的提高和完全回收了煤泥,总体收到了良好的经济效益。

[1] MT/T190-1988选煤厂煤泥水沉降试验方法[S].

[2] 姚重华.混凝剂与絮凝剂[M].北京:中国环境科学出版社,1991.

[3] 崔广文,刘惠杰,朱付显,等.不同性质煤泥水的絮凝沉降试验研究[J].选煤技术,2009(4):28-30.

[4] 廖寅飞,赵江涛,胡晓东.难沉降煤泥水的凝聚-絮凝沉降试验研究[J].煤炭工程,2010(12):98-99.

[5] 张玉芝.荣山选煤厂煤泥水处理系统改造及絮凝剂选择[J].能源环境保护,2009(6):40-41.