一种脱硫石膏气流煅烧工艺在生产纸面石膏板中的应用

刘永肖 张羽飞 任有欢 李绍冉(北新集团建材股份有限公司,北京 102208)

随着社会的发展,电厂废弃物排烟脱硫石膏的处理已经迫在眉睫,利用100%脱硫石膏作为原料生产纸面石膏板,成为石膏板制造业发展的趋势。原有的用天然石膏为原料生产石膏板的工艺已不符合发展需要,必须提出新的原料生产工艺才能满足石膏板新的生产要求。脱硫石膏气流煅烧新工艺就是为了达到此要求而进行的设计开发项目。

脱硫石膏表面含水量10%~20%[1]甚至更高,造成一次煅烧完成困难,一般工艺为先烘干后煅烧,过程复杂,设备多,控制难度大,能耗高,故本项目关键设备和技术均采用国内相关建材行业先进的专用设备,其煅烧工艺是根据脱硫石膏特性而研发的专用体系—气流一次煅烧工艺。此工艺设计适应性强,建设起点高,在生产技术、工艺装备以及产品质量上都能达到国内先进水平。因此,本项目既有高技术含量,又有利于产业结构调整,同时又节省投资,符合国家高新技术投资政策。

1 生产工艺技术内容

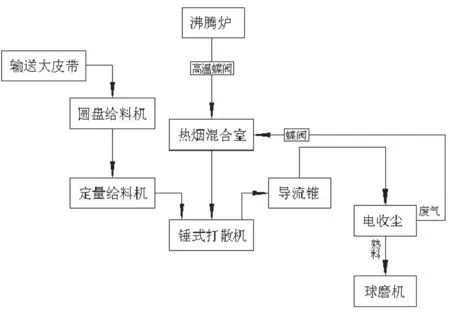

脱硫石膏气流煅烧烘干工艺系统,是一种煅烧质量高、且能够充分利用热源的气流脱硫石膏煅烧系统,主要由热源、原料输送、物料烘干煅烧、除尘、热风循环5 个部分组成。其控制采用全自动化的PLC 控制程序,控制稳定,操作简单,大大节省了人力资源。

1.1 热源

本系统中采用沸腾炉燃煤焙烧[2]技术为整条生产线提供热量,与以前工艺使用的链条炉相比较,沸腾炉对燃料的适应性强,利用率高,燃烧效率高达99%以上,产生的NOx 低;炉体受热均匀,使用寿命长,燃料制备简单;操作灵活,炉子升温快,停炉后再启动,二、三十分钟即可满负荷运行;炉内传热、传质强,温度均匀供热稳定,可使烘干机产量提高50%~70%,比其它炉节煤50%以上,炉渣含碳量小于1%;劳动强度低,易于实现自动化。

沸腾炉对煤颗粒的要求是在10mm 以下,煤粒在炉膛中悬浮燃烧,每公斤煤的着火面积比链条炉大得多,沸腾区温度在800℃~950℃之间,炉膛相当于一个大的“蓄热池”,煤粒在炉膛内停留时间长,并反复搅动,其传热性好,炉内热强度高,是链条炉的6~7 倍。由于煤的充分燃烧,从炉渣溢流口出来的炉渣含碳量仅为1%左右。而链条炉的炉渣含碳量在35%以上,当炒料工段停止,只供制板车间干燥机使用时,利用率更低。因此沸腾炉能够很充分的利用资源,为长期发展节省了能源[3]。

普通沸腾炉均采用单床设计,这种设计燃烧方式缺点为,炉床在沸腾或流化状态才能正常燃烧,保证沸腾或流化状态要保持一定鼓风量的配合,造成负荷可调性差(40%~100%),不适合石膏板生产要求(供热负荷可调性至少20%~100%),因此我们经过研究,设计采用双床技术,可单床独立供热(负荷即可在20%~100%调整),缓解了负荷可调性差的问题,取长补短,突出了沸腾炉的优势,在节省能源的情况下,满足了生产的需要。

现在使用的沸腾炉与往复式链条炉比较,以燃烧值5000 大卡的煤为基准,给锤式打散机提供热量作比较:沸腾炉燃煤量比链条炉两者每年节约14400t 煤,以600 元/t 煤的价格计算每年可节约600×14400×40%=345.6 万元。

1.2 送料储存及定量取料系统

送料存储系统所用设备为定量圆盘给料机,用于传送脱硫石膏及暂时储存,防止湿粘脱硫石膏在输送储存过程中堵塞系统。

定量圆盘给料机是一种连续喂料的容积式给料设备,安装于料仓、筒仓及斗仓等储存装置的卸料口,依靠物料的重力作用及给料机工作机构的强制作用,将存放仓内的物料卸出并连续均匀地喂入到下一装置中。当它停止工作时,还可起存藏闭锁作用,它是连续生产工艺过程中的关键设备之一。它不易堵料、挂料,可以方便地设置给料量的大小,调节方便、调节范围宽,并且可以根据工艺要求,设有角度可调节的刮刀装置,将物料卸到下一设备上,并对物料起到一定的导向作用。在低频满载情况下,能顺利启动、运转,提速平稳,这是其他圆盘所无法达到的。

针对脱硫石膏这种粘湿物料,我们采用了大拖动力的双称重计量配料皮带秤作为计量设备,用于定量称取所述送料储存系统传送过来的脱硫石膏原料,并送至锤式打散机,以适应原料和工艺的要求。此皮带秤精度高,给料稳定,易操作,好控制,故障率低,保证了煅烧的稳定性。

1.3 物料烘干煅烧

气流煅烧系统设计的关键就是如何将湿粘的脱硫石膏均匀地分散到热烟气之中,同时快速完成干燥煅烧两步换热,通过对在水泥等行业早有应用锤式烘干机进行设计改造,联合生产厂家开发了适合脱硫石膏煅烧的锤式打散机,改进了转子直径使其适合脱硫石膏较小产量的要求,改进了进出风口设计,使其适合煅烧脱硫石膏需要热量大的特点,改进了进口耐火层设计,使其适合脱硫石膏煅烧需要烟气温度高的特点。

用双称重的定量给料机,稳定送料,进入锤式打散机,和锤式打散机中的热烟气混合,物料被干燥煅烧。在这里所用的供热系统采用专利技术的高温闸板自动控制,来提供物料被煅烧所要的热量。通过锤式打散机出口温度来控制锤式打散机内物料量所需的热量。在锤式打散机内未充分被煅烧的物料通过后期管道所设计的导流锥,以达到继续煅烧的作用,我们称之为后煅烧装置,该后煅烧装置包括:筒体,筒体内部的导流锥及沿周向设置有导流板。可以增加烟气和物料的速度差,从而对脱硫石膏进行进一步均匀和充分的煅烧处理,达到物料煅烧均匀稳定的要求,而得到质量最优的产品。

气流煅烧所得熟料质量良好,稳定,煅烧速度快,在高温气流中脱硫石膏在3-4s内快速脱水,无效成分二水石膏含量2%以下,无水石膏含量5%左右,适合大规模石膏板工业生产,达到德国同类先进设备水平,但是建设成本却得到了极大地控制,节省了没有必要的浪费。为保证快速质量,还应用了快速水分仪进行及时过程检验,确保生产出的熟料最优化。

1.4 热源稳定系统

本工艺中,保证脱硫石膏的煅烧质量是关键环节,主要通过高温闸板及回风系统,完成烟气量及烟气温度的控制;通过烟气流量计和主引风机频率的自动闭环控制,完成总体烟气量的稳定控制;通过防堵中间仓的圆盘给料机变频调速,皮带秤双称重回路的自动稳料系统,完成脱硫石膏的快速精确稳定可调的自动喂料。设计了回风系统,把排放的废热烟气从新配入高温烟气,循环使用,进一步节省了能源提高了系统热效率。

1.5 物料收取及改性措施

本工艺系统采用电收尘将脱硫石膏煅烧后产生的建筑石膏粉从烟气中分离并进行收集。这种刚煅烧出来的建筑石膏粉物料粒径分布很窄,颗粒多为球形,原始颗粒比表面积小(2000 左右),此时石膏在水中的泌水性很强,造成石膏板生产过程中石膏浆体分层,发泡剂添加困难等问题。

为解决此问题,本系统在脱硫石膏煅烧后增加熟石膏粉改性设备—球磨机,通过优化衬板选型以及调整磨球级配,增加粒径分布范围,使煅烧后的脱硫石膏粒径分布变宽,1 ~6um 的含量比以往增加了4%~8%,增加石膏颗粒表面缺陷,比表面积增加到4500cm2/g,改善了脱硫石膏泌水性高的缺陷,更适合石膏板生产需要。

1.6 控制系统

整个气流煅烧系统均采用PLC自动连锁控制,熟料的合格与否由锤式打散机后煅烧装置的出口物料温度来控制,出口温度可以控制在±1 度以内。

出口温度的高低又由进入锤式打散机热烟气的温度和物料量所决定。进料量增加,烟气温度也必须随之增加。而进口的温度可以由高温蝶阀和系统的余热量来控制。这就形成了一个自动连锁控制系统,给料量以及温度控制稳定,所煅烧出来的产品稳定性高。

2 与当前国内外同类技术比较

本气流煅烧系统所选设备均为先进、高效率、低能耗的节能型设备,在同一设备内进行干燥和煅烧,既减少了设备,又节省能耗、节省投资。所得熟料质量良好,稳定,煅烧速度快,在高温气流中脱硫石膏在3-4s 内快速脱水,二水石膏含量1%以下,无水石膏含量5%,适合大规模石膏板工业生产。而国外最好的一步煅烧公司承诺无水石膏含量15%以下,能耗:320kcal/kg 熟料,与此相比,我们所用设备达到德国同类设备水平,煅烧石膏的燃料消耗小于285Kcal/kg,干燥石膏板的燃料消耗小于2770 Kcal/ m2,但是建设成本却得到了极大地控制,节省了没有必要的浪费。气流煅烧工艺不论是在设备投资,还是在生产过程中,均具有先进性,节省了投资,增加了产量,为石膏板行业技术树立了新坐标。气流煅烧工艺流程图如图1 所示。

3 结语

脱硫石膏气流煅烧工艺的设计成功,为使用100%脱硫石膏作为原料生产纸面石膏板创造了一种新的煅烧技术,此系统投资少,能耗低,为石膏板生产线的前期投资和后期发展均节约了资源。整套系统已经应用于多条生产线,其经济效益已经很明显的显示出来。同时,由于此系统的应用,每条年产3000 万平米的纸面石膏板生产线每年消耗电厂副产物脱硫石膏约25 万吨,大大缓解了废物处理压力,为社会的环保事业做出了巨大的贡献。

图1 气流煅烧工艺流程图

[1]张方,马彦涛,胡将军. 国内外火电厂烟气脱硫石膏的特点利用及处置[J].粉煤灰综合利用 2003.NO.4

[2] 傅志华.工业炉热工及设计[M].长沙,中南大学.1990.10

[3] Joris Koornneef. Development of fluidized bed combustion[J]. Progress in Energy and Combustion Science,Volume 33, Issue 1,February 2007.pages 19-55

- 中国建材科技的其它文章

- 结合审核的要点分析

- 铁路工程项目的集成问题研究