基于涂覆技术的微小零件精密加工复合方法研究

胡小秋 吴笑天 袁军堂 于斌斌

南京理工大学,南京,210094

基于涂覆技术的微小零件精密加工复合方法研究

胡小秋 吴笑天 袁军堂 于斌斌

南京理工大学,南京,210094

分析了微小零件精密加工常用的方法及存在的问题,提出了基于涂覆技术的微小零件精密加工复合方法,并论述了其基本思想、工艺路线及研究意义,讨论了其关键技术。该精密加工复合方法集成了精密加工技术、测量技术和表面涂覆技术等,将去除加工与累积加工两种加工方式相结合,先切削后涂覆,可达到精密加工的技术要求,保证了加工精度和表面质量的同步提高。

微小零件;精密加工;涂覆技术;复合方法

1 微小零件精密加工常用的方法及存在的问题

随着微小零件的广泛应用,对其加工精度的要求也不断提高。现有的各种成形加工方法难以满足对工件材料、加工精度、生产效率及生产成本的诸多要求,探索一种低成本、高效率的微小结构件超精密复合加工新方法具有重要意义[1]。

按成形方式的不同,加工可分为去除加工、变形加工及累积加工三种方式[2]。微小零件制造精度介于MEMS技术[3]与传统精密以及超精密加工技术之间。微小零件的制造技术主要有以下三种:

(1)比较成熟的以硅微工艺和LIGA技术[3]为代表的微电子技术,即MEMS技术。这种加工技术属于去除加工方式,主要用于半导体材料加工,可实现零件的大批量生产。但存在着材料去除率较低、加工设备昂贵、加工材料单一等问题,且三维构件加工能力较差。

(2)以传统精密机械加工为背景的制造技术,如精密车削、铣削加工等。该技术也属于去除加工方式,但对材料的适应性较强,而且有利于复杂三维结构的加工,因此广泛应用于精密机械、电子和光学等领域。但这种加工技术难以满足被加工零件特征尺寸较小的情况[3]。

(3)一些微细特种加工技术,如微细超声电解复合加工技术、微细超声电火花复合加工技术等。这种技术既包括超声波微细加工和聚焦离子束等材料去除加工技术,也包括电沉积、激光焊接等附着、结合(累积)或变形加工技术[4]。这些加工方法适应性广,但其加工机理较为复杂,生产成本较高。

不同的加工技术有其不同的特点、加工能力和适用范围。由于微小结构件的尺寸小以及三维结构复杂,采用传统的精密、超精密加工技术时对机床、刀具以及夹具等提出了更高的要求,很难达到预期的加工精度和表面质量[5-6]。鉴于微小零件精密加工常用的方法及存在的问题,本文提出一种微小零件精密加工的复合方法。

2 微小零件精密加工的复合方法

2.1 表面涂覆技术

表面涂覆技术是在基质表面上形成一种膜层的技术。涂覆层的化学成分、组织结构可以和基质完全不同。表面涂覆技术包括电化学沉积、化学沉积、气相沉积、堆焊与热喷涂等[4]。表面涂覆是累积加工的一种方式,常用的表面涂覆加工方式有电刷镀、电弧等离子喷涂、PVD-离子镀等[7]。其中,离子镀属于物理气相沉积,是指在真空的条件下,利用气体放电使气体或被蒸发物质部分离子化,在气体离子或被蒸发物质离子的轰击作用下,把蒸发物或其反应物沉积在基底上。PVD-离子镀具有膜层附着力强、可镀材料广泛、沉积速度快(0.1~50μm/min)、沉积温度低等显著优点[8]。

2.2 涂覆技术的新用途

一般零件中,涂层多用来改善零件的表面质量,提高防护性能和机械性能,增加美观,而对零件的尺寸精度不会产生显著影响。但微小结构零件中,涂层厚度将改变零件的尺寸和形状,而涂层厚度能够精确控制到纳米级,因此,只要采用合适的方法精确控制涂层的厚度,就可以将微小零件的尺寸精度提高到纳米级,从而控制零件的制造精度和表面质量[9]。目前,精密/超精密加工技术以及涂层技术相对比较成熟,精密加工技术的经济加工精度一般可达微米级,涂层厚度可以精确控制在纳米级。这两种技术的综合运用,为微小零件的微纳级精度制造技术的创新提供了可能。

2.3 微小零件精密加工复合方法的基本思想

基于尺寸链理论与精度理论,综合运用切削加工技术、精密测量技术和精密可控表面涂层技术,实现先“-”(切削加工去除材料)后“+”(涂覆加工添加材料)进行精密加工。放大微小零件的制造公差或调整其基本尺寸,先按照精密切削(磨削)的经济加工精度进行加工,在进行精密测量的基础上,通过精密控制涂层的厚度对零件尺寸进行补偿,将零件的最终精度由原来取决于机械加工改为取决于涂层的最小厚度(公差),使得微小零件的制造精度得以大幅度提高。

2.4 研究意义

研究微小零件精密加工的复合方法的意义主要在于以下三点:

(1)开创了微小结构件微纳制造的新方法。根据微小零件结构特点和加工要求,用较低的成本完成精密去除加工,在精密测量的基础上,采用精密涂覆技术补偿零件的尺寸及其精度,开创了一种微小结构件微纳制造的新方法,提供一条经济合理的新途径。

(2)实现了精度和表面质量的同步提高。精密加工技术与精密涂层技术的有机结合,把精密涂层技术作为实现微小零件微纳制造精度的最后一道工序,根据微小零件的设计要求确定合适的涂层材料和工艺,使零件制造精度和表面质量得到同步提高。

(3)多项技术的集成。集成精密加工、精密测量技术以及精密涂层等多项技术优势,综合运用去除加工与累积加工两种方式,发挥各自的特长,优势互补。

3 微小零件精密加工复合方法的工艺路线

3.1 支撑理论及技术

微小零件精密加工复合技术涉及面广,是多项理论和技术的集成。该技术特别有赖于尺寸链理论、精度理论、精密加工技术、精密测量技术及表面涂覆技术的支撑,以及计算机技术、试验技术及测试技术等的支持。

3.2 工艺路线

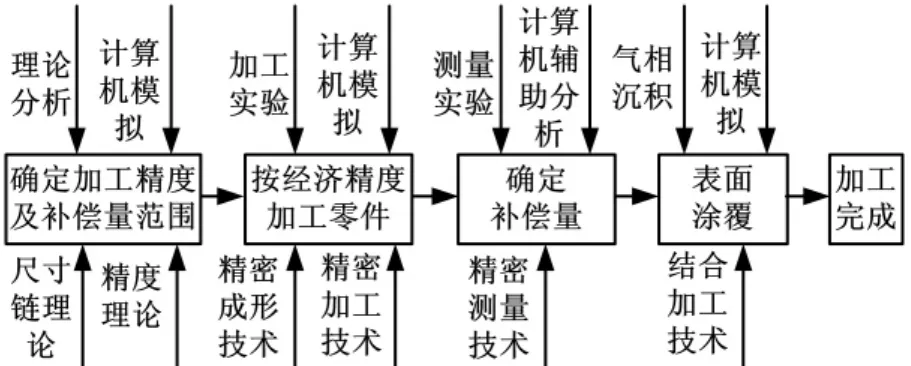

如图1所示,基于涂覆技术的微小零件精密加工复合方法包括以下几道主要工艺阶段:

(1)确定零件的最后一道切削(磨削或其他加工方法)工序的工序尺寸及其公差。

(2)切削加工,形成传统意义上的“不可修复废品”。

(3)测量切削加工工序的实际尺寸,计算补偿量及涂覆层厚度。

(4)调整涂覆参数,进行涂覆加工。(5)加工完成。

图1 微小零件精密加工复合方法的主要工艺阶段

4 微小零件精密加工复合方法的关键技术及难点

4.1 确定机械加工工序尺寸及其精度

基于尺寸链理论,分析涂层厚度对加工精度的影响。机械加工工序尺寸、表面涂层厚度、工件最终尺寸三者之间相互关联,构成尺寸链。确定涂层的总厚度时应考虑机械加工工序的公差、粗糙度及表面缺陷层等主要因素。涂层厚度过大,影响到生产效率、生产成本及使用性能;涂层厚度不足,零件精度及表面质量得不到提高,达不到涂覆目的。

4.2 正确处理工艺尺寸链的负公差问题

两道工序的工序尺寸之“和”为工件最终尺寸。通常机械加工工序尺寸与涂层厚度为组成环,工件最终尺寸为封闭环。由于加工工序精度低,而工件最终尺寸精度高,可能会出现封闭环公差为零甚至为负的情况。

处理负公差的对策是采用合理工艺顺序进行尺寸及误差补偿,而不采用扩大封闭环公差的方式。图2所示的尺寸链中,机械加工尺寸为组成环(增环),基本尺寸由测量所得,公差取决于测量仪器及测量方法;涂层厚度也为组成环(增环),公差取决于涂覆工序的精度,为纳米级。这样,组成环公差之和不大于封闭环公差,从而解决了负公差问题,既保证精度要求,又不增加操作难度和加工成本。

图2 尺寸链图

4.3 选择合适的涂覆方式和涂覆材料

各种涂覆技术的基本原理,涂覆过程、涂覆条件和涂覆结果各不相同,涂覆材料的力学以及化学性能也相差很大,与基体的结合性能也不一样。涂层与基体材料的结合性能是涂层技术优劣的重要考核指标[5]。现有研究表明,不同的涂层材料与基体的结合性能有明显的区别。因此,根据不同结构件的材料选用不同涂层材料和方法,使其结合性能达到使用要求,实现性能和精度的统一。图3所示为一种涂覆后的零件(基体材料为40Cr,涂层材料为TiN和CrN)。对于TiN涂层,采用激光冲击法测量其结合强度,该涂层可承受12J/mm2的激光冲击,涂层硬度可到达3000HV,其热稳定性优良。

图3 涂覆后的零件

4.4 涂覆过程中涂层厚度精密控制

在涂覆过程中,涂层厚度将受到工作环境压力、基体温度、涂层材料沉积速率等诸多因素的影响,准确控制涂层厚度存在较大的困难。涂层厚度的控制主要有两种方法:一种是在试验的基础上,先采用模拟退火方法对工艺参数优化,使沉积速度较为稳定,然后采用神经网络方法进行预测,达到所需补偿量;另一种方式是采用在线测量,可采用石英晶体振荡仪,监测厚度范围0.1nm~999.9μm。通过对沉积过程的实时监测,保证最终的补偿量要求。

5 结束语

精密加工复合方法涉及了精密/超精密加工、特种加工、表面工程、精密测量等多项技术,开创了微小结构件精密超精密制造的一条新路。目前,简单微小零件的计算机模拟及涂覆试验业已完成,进入测试阶段。前期的大量试验表明,气相沉积厚度可以达到微纳米级,表面粗糙度也可以控制在几纳米到几十纳米之间,涂层结合力与沉积温度、真空度、气体分压比、脉冲偏压、溅射电流等沉积参数密切相关,之间的关系也正在研究。另外,该复合方法对零件使用性能及强度的影响还有待于进一步研究。

[1] 国家自然科学基金委员会工程与材料科学部.学科发展战略研究报告[M]//(2006~2010年)—机械与制造科学.北京:科学出版社,2006.

[2] 刘克非,张之敬,刘志兵,等.硬铝材料的微小零件切削加工[J].轻合金加工技术,2005,33(9):48-51.

[3] 孙雅洲,梁迎春,程凯,等.微米和中间尺度[J].机械工程学报,2004,40(5):1-6.

[4] 王先逵.表面工程技术[M].北京:机械工业出版社,2008.

[5] 许辉.涂层技术在制造业中的应用[J].热处理,2007(2):3-5.

[6] 张之敬,金鑫,周敏.精密微小型制造理论、技术及其应用[J].机械工程学报,2007,43(1):49-52.

[7] 于化东.超精密微机械制造技术研究进展[J].长春理工大学学报(自然科学版),2008,23(9):1-7.

[8] Katahira O H.Improvement of Mechanical Strength of Micro Tools by Controlling Surface Characteristics[J].CIRP Annals-Manufacturing Technology,2003,52(1):467-470.

[9] Alain E,Jean-Yves Dantan,Jawad Q,et al.Variation Management by Functional Tolerance Allocation and Manufacturing Process Selection[J].Int.J.Interact.Des.Manuf.,2008,2:207-218.

Study on Micro-part Precision Machining Complex Method Based on Coating Technology

Hu Xiaoqiu Wu Xiaotian Yuan Juntang Yu Binbin

Nanjing University of Science and Technology,Nanjing,210094

The common methods and problems of micro-part precision machining were analyzed herein.Based on the micro-part precision machining of coating technology,a complex method was proposed.The basic idea,process and research significance and the key technologies were discussed.This method integrated the precision machining technology,measuring technology and surface coating technology.Combination of the removal machining and cumulative machining,first cutting then coating achieves the purpose of precision machining,ensures the machining accuracy and surface quality to improve synchronously.

micro-part;precision machining;coating technology;complex method

TH124

1004—132X(2011)01—0028—03

2010—03—25

总装备部预研基金资助项目(9140A18070209BQ0222)

(编辑 郭 伟)

胡小秋,男,1968年生。南京理工大学机械工程学院副教授。研究方向为先进加工技术及装备。出版专著1部,发表论文30余篇。吴笑天,男,1985年生。南京理工大学机械工程学院硕士研究生。袁军堂,男,1962年生。南京理工大学机械工程学院教授。于斌斌,男,1986年生。南京理工大学机械工程学院博士研究生。