基于DCS的汽油在线调合系统的设计与实现

王 瑞,王毅彪

(炼化公司 项目建设指挥部,陕西 洛川 727406)

08年延长石油新建延安石油化工厂,此项目是延长石油集团提高石化产品的深加工和新产品开发的能力,增加企业的经济效益,实现油化并举的重要项目。此项目建有120万吨/年重整装置、12万吨/年MTBE装置等6套主要装置。所生产的重整汽油、MTBE与延安炼油厂生产的催化汽油均输送到延炼惠家河成品油罐区进行在线调合。

1 项目实施的必要性

在实施调合项目之前条件比较落后,采用的是手动罐调,即经过人工运算或查表得出调合配方后,把不同的组分直接输送到指定的成品罐,安装在成品罐里的搅拌器进行搅拌均匀,实验室化验后如果不合格则再加入相关组分,然后继续搅拌均匀,如此循环直到成品合格。这种原始的调合方式带来的问题是:

1)罐的装填系数低,罐存利用率低;

2)质量过剩大;

3)高质组分浪费现象较多;

4)难以同时兼顾多个质量指标的控制;

5)调合周期太长,能耗太大;

6)对突然加入的订单难以快速反应;

7)一次调合成功率低,大约50%左右。

罐区没有控制系统,所有工作手动完成,基础条件较差,因此要想生产高质汽油,提高组分的利用价值,改善效益,进行汽油在线调合系统实施已经刻不容缓。

2 系统构成及主要功能

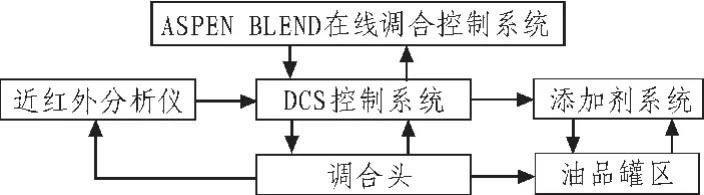

汽油在线调合系统包括在线调合控制系统、DCS、在线分析仪、现场仪表、调合头等[1],主要功能是根据手动输入的组分配方及从现场采集到的油品分析数据等信息完成调合,使得调合好的汽油刚好合格,质量过剩最小[2],罐区罐存的合理分配及罐区生产的自动化,产生最大可能的经济效益。调合时所需要完成的泵、阀等的启动和停止动作由DCS系统根据调合服务器的给定自动完成,调合服务器与DCS通过开放的OPC接口实现数据传输通讯。分析仪器工作站通过MODBUS通讯方式给DCS传输数据。系统构成如图1所示。

图1 汽油在线调合系统结构图Fig.1 Structure diagram of on-line gasoline blending system

选型方案:

1)调合软件包:ASPEN调合软件包包括 InfoPlus.21、PIMS优化器、DMC Plus多变量预估控制器、ABML调合规则模型库和显示执行系统等。InfoPlus.21是当前在流程行业市场占有率最大的数据采集系统,可以和任何DCS/PLC等系统集成。Aspen Blend的成品油罐质量预测,罐底残留补偿等由PIMS优化器来完成。调合头质量控制通过DMC Plus多变量预测技术来实现,它同时控制多个质量指标,保证成品油的所有质量指标合格。Aspen提供了完整的ABML调合规则模型库,无需开发调合规则,为调合的精确控制及尽快建成投用提供了保证。

Aspen Blend可以与MBO(多周期调合优化)软件集成自动接收生产方案和配方,或手动设置初始配方,其内置的PIMS优化器对罐存进行考虑,对整罐汽油的质量进行全程跟踪和优化,利用ABML提供的调合规则对各个质量指标进行计算,采用多变量预估控制技术同时对各个质量指标进行实时控制,完成对不同质量指标的不同方向的卡边生产。ASPEN BLEND调合软件系统具备很好的集成能力,方便实现与其他控制系统的对接,不受DCS系统的限制和制约。Aspen Blend通过现场DCS系统的OPC接口,经过InfoPlus.21实时数据库获得实时数据。

2)分析仪使用GW(guided wave)的M412型NIR近红外分析仪。近红外光谱分析技术能在几秒内,仅通过对样品的一次近红外光谱的简单测量,就可以同时测定一个样品的几种至几十种性质数据或浓度数据,而且对被测样品无破坏和无污染,因此具有高效快速成本低和绿色的特点,近红外测量光学探头直接安装在所要测量的工艺管线上,同时配有在线维护装置。近红外测量探头与分析仪器之间的连接采用的是厂家专用的信号光纤。可以测定如油品的辛烷值、烯烃、苯、馏程、密度、凝固点、十六烷值、闪点、冰点 、PIONA组成、MTBE含量等。

3)过程控制系统:DCS系统采用横河的CS3000过程控制系统[3-4]。控制系统采用冗余系统,CPU、通讯卡、电源卡、完全冗余,保证调合过程控制需要。为与调合系统数据交换需要,设置了单独的OPC服务器。为保证调合系统正常投用,DCS需要实现的功能主要有以下:

①顺控功能:设置、选泵、预启动、启动、渐升、运行、预停车、渐降、滴流、停车。

②操作功能:提量、降量、中断、恢复、同步化。

③调合功能:初始配方、人工配方、微调配方。

④报警功能:事故报警、配方设置错误报警(正常化报警)、罐存报警等。

⑤预测功能:缓冲罐“高报和低报”时间。

⑥数据库功能:时间、流量、质量等数据形成历史记录。

4)现场仪表:①调节阀采用无锡工装KOSO调节阀。KOSO调节阀控制范围大,可以在大范围内进行准确控制,适合调合项目大范围变化。②采用E+H质量流量计,精度选用0.1%。

3 调合技术方案

Aspen Blend接到调合订单,会根据当前的情况对调合配方等进行进一步的验证、自动调整,找出当前最佳的配方,自动实现汽油的在线优化调合动作,确保调合出的产品过剩最小、组分利用最合理、经济效益最好。

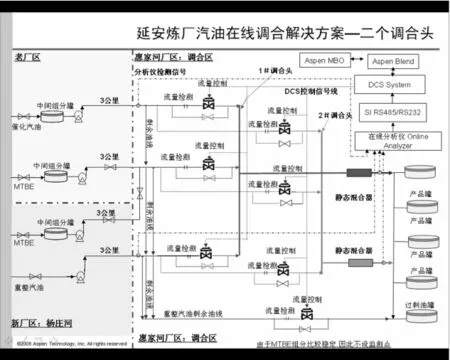

汽油调合组分共有4种:催化汽油、重整汽油、重整轻汽油、MTBE,年产汽油总量预计300多万吨/年。采用两个调合头,可以同时调合两个不同辛烷值的产品。

Aspen Blend根据手动输入的组分配方和调合牌号等信息,首先使用带有非线性调合模型的优化工具,根据满足最终成品罐质量规格的要求和经济利益最大化的约束来优化设定调合头质量范围和最优配方,然后将配方和质量设定范围送到Aspen Blend调合质量控制,质量控制采用Aspen DMC Plus多变量预测控制器技术来实现,DMC Plus通过预测模型对调合头多个质量指标进行预测,并可以提前预测到各个质量指标的趋势是否偏离,从而自动提前采取控制措施来达到卡边控制各个质量指标的目的。DMC Plus根据预测的结果,提前微幅自动修改DCS系统中相关控制回路的设定值,从而可以使得整个调合过程平稳进行,各个质量指标在考虑经济利益最大化的前提下达到卡边控制。结合考虑罐底情况,使得一罐汽油生产完成时,汽油刚好合格,质量过剩最小,使得调合产生最大可能的经济效益。从而以最优化的方案进行各个牌号的成品汽油的调合。具体调合技术方案如图2所示。

调合时所需要完成的泵、阀等的启动和停止动作由DCS系统自动完成。

成品油罐可以指定用途,比如,指定存放90#、93#或97#汽油,也可以设计成动态使用,即成品罐的使用随实际情况而定,每个成品油罐都可以能够存放所有汽油成品。

设计时还充分考虑到系统故障时的手工管道调合功能,确保无论在什么情况下,调合都能顺利进行。

4 软件程序设计

以下部分对AspenBlend的两个主要模块(Blend-QC和Blend-Opti)、项目测量单位(UOM)和一般工作流程进行了综述。

4.1 Blend-QC调合质量控制器(DMCPlus)

调合质量控制器是指DMCPlus多变量预估控制器,每个调合头需要定义被控变量(CV)和操作变量(MV)。操作变量是指可以通过DMCplus控制器进行调整的变量。被控变量是指受到操作变量的影响而改变的变量,通常指的是关键操作目标、质量指标等。

4.1.1 控制器目标

控制器需要实现以下操作目标:

1)使调合处于他们指定的动态质量目标范围内。

2)使配方始终与他们的外部配方目标接近。

3)考虑工艺和设备限制。

注意:外部配方目标可以通过手工、在线优化器或者其他应用程序进行设置。

4.1.2 基本设计

图2 调合技术方案Fig.2 Scheme of blending technology

调合头质量控制分为两个主要部分,调合控制器预运算和DMCplus控制器。调合头控制器的预运算将更新增益和操作变量约束。增益计算采用与控制变量、组分和现有调合数据相关的增益进行计算。标准增益计算是基于为调合头所选的属性计算方法。操作变量的限制计算则考虑现有的操作条件、定义的订单限制和控制器的操作范围。

4.1.3 控制器结构和控制策略

1)每个调合头都需要定义操作变量(MV)和被控变量(CV),典型的MV包括组分配方。典型的CV包括产品更新换代油的各种质量指标等。

2)在建模之前,还将进行一系列阶跃测试。这些阶跃测试的目的在于获取动态过程模型。MV-CV模型增益实质上是动态的,可以通过预运算功能进行计算。

3)在模型中使用的数据是在DMCplus配置文件(CCF文件)中定义的。数据源包括IP.21记录、DMCplus控制变量和常量。

4)调合质量控制器会在满足所调汽油各个指标和各个约束的条件下,实现各个指标的卡边控制,以减少质量过剩。通常情况下,调合质量控制器会每分钟下载一个微调配方,保证调合汽油的质量均匀和稳定。

4.2 Blend-Opti调合优化器

Blend-Opti利用PIMS对整罐成品汽油进行优化。

4.2.1 优化器目标

在线优化的目标是在遵循调合指标和现有操作条件的情况下确定最佳配方。然后将优化配方送到质量控制器进行实施。通常优化器会每小时下载一次优化配方给质量控制器。优化器可以部署几种“优化目标”。这些包括:利润最大化、配方偏差最小化以及组分成本最小化。

4.2.2 基本设计

在线优化器利用PIMS来作为解算器。在设计中,它考虑了成品罐底油并利用了Aspen调合模型库(Aspen Blend Model Library,简称ABML)。该优化器有3个部分:设置、解算器和输出。优化器设置负责收集解算器所必需的数据和格式。优化器利用PIMS来作为解算器。优化器输出负责读取来自PIMS解算器的输出结果,并将该值调整为能被质量控制器实施的格式。

4.2.3 优化过程的一般约束范围

优化器是用来考虑组分库存(包括产品)和属性、调合规则、调合配方、成品罐底油(体积和属性)以及设备限制。

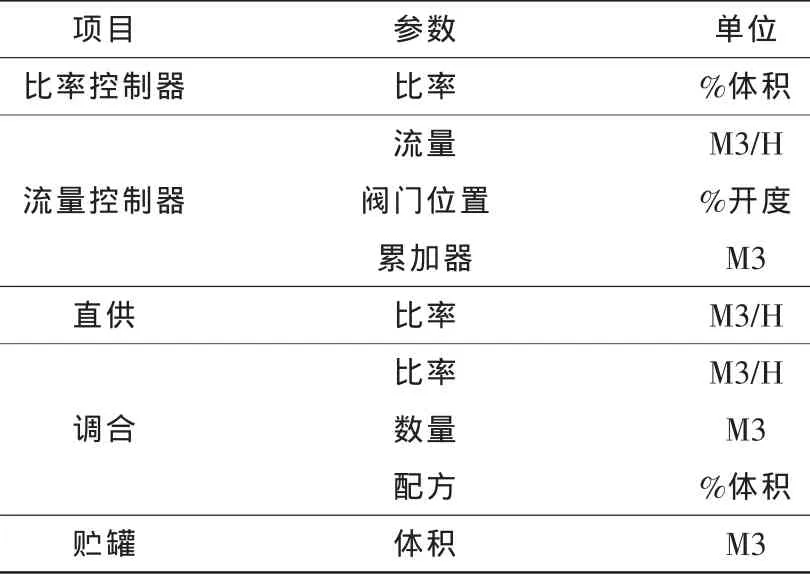

4.3 项目测量单位

ASPEN对用于项目的所有非属性数据的测量单位做了严格要求,具体如表1所示。

表1 项目测量单位Tab.1 The units of project measurement

4.4 工作流程

为了启动,必须在AspenBlend订单管理软件上创建调合订单。这可以通过手工输入完成。一旦该订单被定义好并且所有数据都已输入,操作员(或者班长)将把状态设定为“准备就绪”,标志着所有相关的数据都已输入,调合可以进行下载和启动了。接着,操作员将把订单下载到DCS和BRC上[5]。在成功下载后,调合可以在调整控制应用程序中启动。该事件将被AspenBlend识别,而该调合也将变为激活状态。当调合处于激活状态时,AspenBlend将执行控制和优化应用程序来调整组分配方以保证调合满足规格要求。一旦调合达到目标调合量,调合将由BRC程序停止。该事件将被AspenBlend识别,而该调合也将结束。

5 投用效果

目前调合系统已经建成,DCS的BRC已经正常投用并能调出所要求的合格产品[6]。ASPEN BLEND和分析仪的建模工作完成后,整个系统已经投用。通过本改造项目实施可以达到以下效果:

1)通过调合系统的使用,可以节约高辛烷值组分2%~3%,节约辛烷值平均约0.2;

2)一次调成率提高,罐存储量增加。过去一次调成率低,成品油罐收油留有一定的余量,现在在安全空高允许的前提下,平均可以提高罐存500M3,共计可以增加罐存8500M3;

3)调合周期缩短,节约了时间;

4)操作自动化程度提高,大大降低了劳动强度,方便了操作;

5)同时调合两个不同辛烷值的产品。

汽油在线调合系统的建成投产,极大地提高了油品调合的自动化程度,产生了很好的经济效益,值得推广应用。

[1]孙根旺,赵小强,王亚玲,等.汽油在线优化调合控制模型及其应用[J].石油炼制与化工,1999(11):33-36.SUN Gen-wang,ZHAO Xiao-qiang,WANG Ya-ling ,et al.Online optimization model for gasoline blending and its application[J].Petroleum Processing and Petrochemicals,1999(11): 33-36.

[2]曹树德.汽油调合质量控制系统[J].电子仪器仪表用户,1999(4):29-32,56.CAO Shu-de.Gasoline blending quality control system[J].Electronic Instrumentation Customer,1999(4):29-32,56.

[3]郑涛,孙广军.横河电机早期DCS改造升级及应用实例[J].工业控制计算机,2009(2):95-97 .ZHENG Tao,SUN Guang-jun.Upgrading of Yokogawa’s former DCS and application[J].Industrial Control Computer,2009(2):95-97 .

[4]横河公司.横河 DCS CENTUM CS3000生产控制系统[EB/OL].(2010-12-02) [2011-05-15].http://www.chuandong.com/publish/product/newOnline/2008/3.

[5]董梅.基于虚拟DCS的仿真系统的开发及应用[J].工业控制计算机,2007(1):27-28 .DONG Mei.Development and application of simulation system based on visual DCS[J].Industrial Control Computer,2007(1):27-28 .

[6]王聪,赵国玺.在线调和优化技术的应用[J].石油化工自动化,2010(1):13-16.WANG Cong,ZHAO Guo-xi.The application of the online blending optimum technology[J].Automation in Petro-Chemical Industry,2010(1):13-16.