温压模具感应加热温度场的有限元模拟分析

尹延国 俞建卫 王永国 解 挺 田 明 宋 平

合肥工业大学,合肥,230009

温压模具感应加热温度场的有限元模拟分析

尹延国 俞建卫 王永国 解 挺 田 明 宋 平

合肥工业大学,合肥,230009

基于感应加热理论建立了温压模具的感应加热模型,利用ANSYS软件中的电磁-热耦合模块对模具的加热过程进行了温度场的有限元模拟分析,结果表明模具内壁温度沿纵向分布基本均匀一致,内外壁温差较小。模拟结果和试验结果基本吻合,说明采用感应加热方法使得模具的整体温度均匀性好,并易于控制。通过实际感应加热温压成形试验,进一步证实了温压感应加热系统的优越性。

温压;感应加热;集肤效应;电磁-热耦合;温度场模拟

0 引言

铁基粉末冶金产品性能与其密度关系密切,当密度达到7.2g/cm3后,其硬度、强度、韧性等都会随密度的增加而呈几何级数增大[1]。温压技术是一种有效提高材料密度及性能的新型粉末冶金成形技术,其工艺过程是将专用粉末与模具分别加热到一定温度,并在一定压力下将粉末压制成形,再通过高温烧结制得所需的粉末冶金零件,铁基粉末冶金温压零件的密度可高达 7.2~7.6 g/cm3[2-5]。温压加热系统及装备是实现温压成形工艺的基础,美国的Wavemat Incorporation、AbbottFurnace Corporation、M icrowave Material Tech-nologies和瑞典的Linde Metallteknik AB等公司均能生产与温压技术有关的加热设备[1]。国内在温压加热系统及装备的研究方面还相对滞后,有华南理工大学、中南大学、合肥工业大学等单位开展了这方面的研究,而真正将温压成形工艺用于生产的只有扬州保来得粉末冶金有限公司和宁波东睦新材料股份有限公司,他们是从国外引进的温压生产线[6]。因此,在国内开展适用的温压工艺和装备的研制,有利于促进我国温压技术的发展。

温压系统的加热方法通常有微波加热、热油加热和电阻加热等,它们各有优缺点。微波加热温度均匀,但设备复杂、投资高;热油加热采用热油循环加热壁面,对模具及粉末进行热传导加热,适用于粉末输出量较大的情况,但其装置体积大,油压系统复杂,预热时间长;电阻加热采用电阻发热元件加热壁面,对模具及粉末进行热传导加热,其设备简单,但升温速度慢[7]。而感应加热技术具有加热速度快、热效率高、无污染、节约能源、可局部加热,以及温度均匀性好和易于控制等优点[8-9],自20世纪30年代感应加热技术大量应用于工业生产以来,迄今在诸多工业领域中已显示出越来越广泛的应用前景,不过,将感应加热技术应用于温压成形工艺的研究还未见报道。本文在分析温压模具常规加热方法的基础上,提出感应加热方法的设想,采用感应加热方法,通过模具和电路的合理设计与温压成形工艺的调整可以消除磁化现象对压制效果的影响[10];通过感应加热理论的分析,建立了温压模具的感应加热模型,运用ANSYS软件对模具温度场进行了电磁—热耦合场的有限元模拟,并与实际温度检测结果进行比较分析,在此基础上运用实际温压成形结果验证了温压感应加热系统的优越性。

1 模具感应加热分析

1.1 模具感应加热

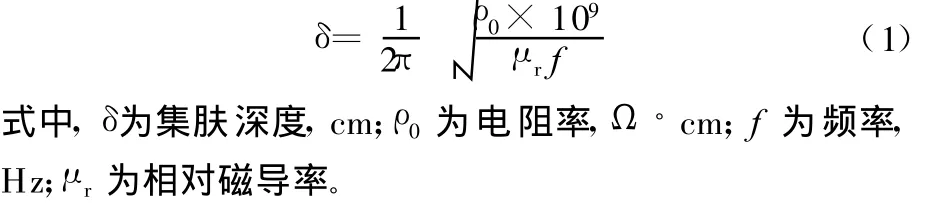

感应加热就是将工件放置在感应加热线圈之中,利用感应电动势在工件表面形成封闭的涡流电流所产生的热量快速加热工件[11]。涡流密度在被加热体内的分布具有集肤效应[12],由表及里感应电流的大小是按指数规律下降和变化的,即可认为感应电流高度集中在圆柱体工件表面一定深度范围内,感应加热所需的热量主要由这部分电流所提供。涡流的理论透入深度[13]为

模具的感应加热是在模具集肤深度范围内产生涡流的情况下进行的。根据工件材料的不同和输入电流频率的不同,集肤深度也各不相同,通常情况下可以将加热方式分为两种:一种是表面式(又称传导式)加热;一种是深入式(又称透入式)加热。当所需的加热层大于涡流透入深度时,只有透入深度内的加热是感应加热,此深度外的加热是靠热传导实现的,这种加热方式属于表面式加热。由于热传导的作用,加热层的深度将随时间的延长而不断增大。当涡流透入深度和所需的加热层深度相差不大时,就属于透入式加热。

以外径100mm、内径20mm、高度90mm的圆柱形模具为例,根据模具的各个参数及其输入电流的特性可知,涡流的理论透入深度δ=2.2mm,即模具的厚度远大于集肤深度,该模具的感应加热方式属于传导式加热,而且模具内部由于磁化现象对粉末压制带来的影响不大,可以忽略。

加热过程中模具加热到目标温度,所需的功率可用下式计算:

式中,m为模具质量,m=5.293kg;c为模具材料的质量热容,c=0.49k J/(kg◦ ℃);Δθ/Δt为模具单位时间内的温升(Δθ/Δt=0.225℃/s,由试验和模拟结果综合得出,即在10m in左右能将模具均匀加热到135℃)。

1.2 模具加热模型结构分析

鉴于常规温压加热方法在加热过程中难于精确控温的问题,本文将具有精确的加热深度和加热区域,尤其是加热温度易于控制的感应加热方法应用于温压工艺中。在加热过程中,模具内部各点的温度分布的均匀性直接影响温压产品的性能和质量,而模具内部各点的温度分布规律采用试验的方法很难得出准确的结果,因此采用有限元模拟的方法对模具内部的温度分布进行模拟分析。

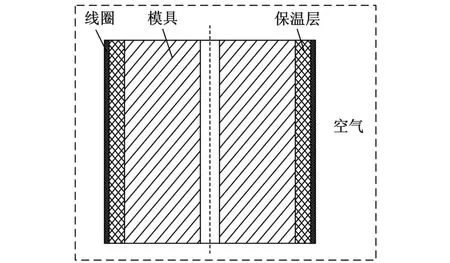

如图1所示,对于圆柱形模具的感应加热问题,实际电磁场、温度场各物理量在圆周方向都是呈对称分布的,假设模具材料均匀、连续(各向同性),则实际的空间三维问题可以简化为两维问题来处理。考虑到模型的对称性,只对模型剖面的1/2进行建模。图2为模具、保温层、线圈与空气的有限元模型示意图。为了确保计算精度,必须保证在透入深度层内至少划分3至5层的单元,单元类型为PLANE13。同时为了减小计算量,模具区域(A1)越靠近表面网格划分得越密,网格密度由表面向中心逐渐递减[14],保温层区域(A2)及线圈区域(A3)采用均匀划分,而空气区域(A4)则采用自由网格划分。分析过程中线圈和空气相对磁导率均取为1,利用分步计算方法,电磁场和温度场分别采用非线性谐性分析和瞬态热分析。

图1 模具感应加热的实体模型

图2 模具感应加热的有限元模型

2 模具温度场的有限元分析

2.1 感应加热过程中的温度场与电磁场模型

感应加热过程是一个复杂的物理过程,它包括电磁过程、电流的热效应和导热过程等,其数学模型也可根据问题的性质分成温度场数学模型和电磁场数学模型。对于本文研究的轴对称模具的感应加热问题,温度场数学模型具有轴对称性,可简化成轴对称问题进行求解。温度场数学模型为[15]

式中,A为矢量磁位;J为已知的电流密度;σ、μ分别为电阻率和磁导率。

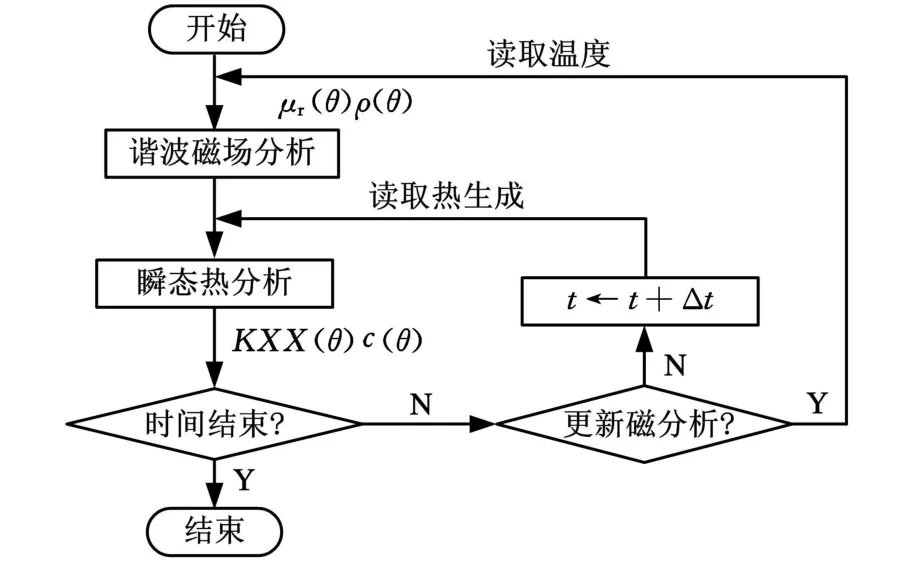

2.2 电磁场与温度场的耦合

ANSYS软件中,对于模具材料的物理参数随温度变化而对电磁场、温度场分布造成的影响分析,是通过电磁场分析与热场分析之间的双向耦合计算来实现的。本文使用ANSYS中的物理环境方法进行电磁—热之间的双向耦合计算。对于感应加热时模具温度升高引起的材料导电性、导磁特性的变化,可采用公式法或查表法计算,本文中的模拟计算是通过查表法定义计算温度范围内某些温度的物理参数值,其他任一点的物理参数值则由ANSYS自动按线性插值计算。图3是感应加热电磁—热耦合计算流程图,其中,KXX(θ)表示模具材料随温度θ变化的传热系数。在开始计算时首先根据输入的系统参数对磁场进行分析,将其分析结果作为热分析的载荷进行模具的瞬态热分析,由于温度的升高会导致模具材料的电磁场物理性能参数发生改变,故在设定时间结束之前ANSYS将根据模具已加热到的温度选择或插值计算出对应的参数,重新进行谐波磁场分析并进行热分析,此过程将不断循环,直到设定时间结束,然后输出计算结果。

图3 电磁场与温度场耦合计算流程图

该流程采用的物理环境方法能使材料物理性能参数随温度变化而变化的过程得到表达,从而使电磁—热分析耦合的计算精度得到进一步的提高。ANSYS进行反复耦合计算以后,只可以停留于某一个物理场下,通常是温度场。可将分析过程中所需时间段的物理量保存在一个预先定义的数组中,以方便查看在感应加热过程中某一时刻的电磁场和温度场各场量的变化情况以及相互的影响关系。

2.3 模拟结果分析

图4所示为圆柱形模具感应加热10min后的温度场有限元模拟计算结果。从图4中可以看出,模具外壁部分温度呈两端低、中间高的分布状态,但温差很小,只有1℃左右;而模腔内壁温度沿纵向分布基本均匀一致,即模具实际工作部位各点温度分布均匀;模具中心部位表层至心部的横向温度分布呈梯度变化,但内外壁温差较小,表层温度最高为138.291℃,心部对应的温度最低为135.411℃,而且靠近模具心部的温度梯度小、变化平稳。上述电感应加热原理表明,感应线圈通电时,感应磁场的磁力线主要集中在集肤深度的外表层,致使外表层受到大量感应磁力线切割作用而产生感应电流,所以由感应电流产生的热量作为模具的热源主要集中在模具外表层,模具内部温度主要是热传导作用的结果,由于模具本身是热的良好导体,模具外表层的热量会迅速向模具心部传递,因此内外壁温差较小(低于3℃),同时,在使用智能自整定PID调节控制仪控制模具温度时,一旦模具心部温度达到设定温度,感应线圈断电,模具表层的加热源立即消失,不会因模具内外壁温差大而发生严重的温度过冲现象,从而使温压温度能够得到精确的控制。

图4 模具内部温度场分布

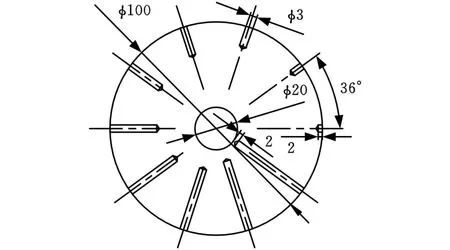

模具感应加热试验的温度由热电偶直接测量并由智能自整定PID调节控制仪读取数据,测量模具中心部位的温度时,沿圆周方向均布10支热电偶孔,热电偶孔位置分布如图5所示,可由热电偶随时测量各孔底部位置的温度,内外表面温度由热电偶直接测量,测量模具中心以外区域温度的热电偶孔与中心部位类似布置。

图5 模具中心部位沿圆周方向均布的热电偶孔位置

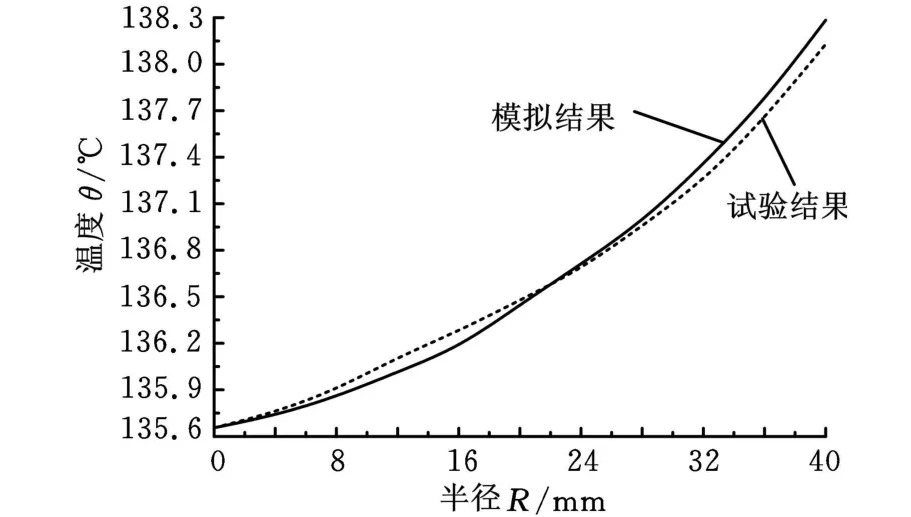

图6所示是距模具顶端45mm处模具中心部位温度沿径向分布的模拟结果和试验结果,可以看出,模拟结果和试验结果基本一致,两曲线沿半径方向的变化平缓而连续。进一步比较可知,在感应加热热量由模具的外壁传递到接近模具壁厚中间位置的过程中,由于在有限元模拟过程中始终忽略模具对外辐射所产生的热量,而且热电偶是以表面接触式与模具相连,同时实际所用的热电偶的反应灵敏程度有限,因此会存在试验数值比模拟数值偏小的结果;在由模具壁厚的中间位置向内壁传递热量的过程中,对外辐射作用相对已经很小,则热量损失减小,在加热到目标温度后模具温度会发生轻微的过冲现象,因此反映出试验数值相对较大的结果。综合图4和图6的结果,温压模具采用感应加热时,模具内壁温度沿纵向分布基本一致,模具表层至心部的横向温度分布变化平缓连续,温差较小,即模具整体受热均匀,易于控制,充分体现出了温压感应加热的优越性。在模具受热均匀的状态下进行粉末压制,可以使温压产品的各项性能得到严格保证;同时,还可提高模具的使用寿命。

图6 模具中心圆环沿径向分布的温度曲线

在相同控温设置、相同保温效果和加热功率条件下,分别采用感应加热和电阻加热使模具内壁温度达到所设定目标温度,温度随时间的变化曲线如图7所示,可以看出,感应加热时,模具升温较快,9min左右模具内壁温度达到设定值135℃,内壁温度到达设定值后,没有明显过冲,很快稳定下来,目标温度易于控制,与模拟分析相符;电阻加热时,初始阶段模具升温缓慢,5min后模具升温速率有所提高,但仍比感应加热慢,24min左右时模具内壁温度才达到135℃设定值,由于达到135℃设定值时,电阻加热器断电后仍有一定热量向模具传递,使得模具内壁温度到达设定值后会有一定的过冲,随后才慢慢稳定下来,可见电阻加热速度慢,而且需要一定的稳定时间,为达到快速精确控温,则需要增加电阻加热功率、增加试验调试时间和提高控制电路设计等级等。

图7 模腔内壁温升曲线

3 粉末压制试验结果分析

表1是铁基材料的粉末冶金成形试验的密度结果,温压成形时,模具内壁温度为135℃,粉末温度分别为85℃和90℃。试验是采用WE-600压机并在750M Pa的压力下完成的,试样烧结温度均为1060℃,烧结时间为3h,氨分解气氛保护。用排水法测量生坯密度和烧结件的密度,并采用HR-150A洛氏硬度计测量试样的表观硬度。从表1可以看出,常温压制时所得试样的生坯平均密度较低,为7.118g/cm3,而温压成形时,无论是采用感应加热还是电阻加热,都明显提高了铁基粉末材料的压坯密度,与电阻加热方法相比,采用感应加热方法所得铁基材料的生坯密度更高。表2是相应成形过程中的脱模力和烧结件的硬度指标,从中可以看出,感应加热时的脱模力比电阻加热和常温压制时的脱模力有了明显的减小,烧结件的硬度随着密度的增加而提高。

表1 铁基材料的温压试验密度结果

表2 脱模力及试样的性能比较

由以上模具感应加热模拟分析和试验结果可知,采用感应加热方法时,模具模腔的整体温度均匀性提高,同时模具模冲在压制过程中温度分布均匀且易于控制,在粉末温度均匀一致的前提下,将有利于粉末颗粒的重排和均匀的塑性变形,使得生坯密度得到进一步提高,而且生坯各点的密度均匀性好,脱模过程中由于生坯密度均匀,由弹塑性变形导致的应力较小,因而使得生坯的脱模力也得以减小,脱模力的减小又使试样的外观质量和模具的寿命得到了提高,这些都体现了粉末冶金温压感应加热系统的优越性。

4 结论

(1)采用感应加热技术加热粉末冶金温压模具,加热速率快、温度均匀,本文条件下,模拟结果表明模具内壁温度沿纵向分布基本均匀一致,内外壁温差小于3℃,模拟结果和试验结果基本吻合,感应加热具有温度分布均匀并易于控制的特点。

(2)铁基材料的感应加热温压试验表明,压制材料密度高,硬度也相应提高,而压坯脱模力有明显减小,感应加热粉末冶金温压技术可行,与电阻加热方法相比具有优越性。

[1] 彭元东,易健宏,叶途明,等.温压工艺的研究进展[J].粉末冶金材料科学与工程,2006,11(3):5-8.

[2] 肖志瑜,陈平,李元元.粉末冶金高致密化的新途径[J].材料导报,2003,17(11):5-8.

[3] 齋藤滋之,岩切誠,加賀谷剛.金型潤滑成形法と温間成形法を組み合わせた高密度化手法による焼結材の特性[J].日立粉末冶金テクニカルレポート,2003(2):28-33.

[4] 上田勝彦,町田輝史,岩切誠,等.鉄系圧粉体の高密度化に及ぼす粉末潤滑剤と成形温度の影響[J].日立粉末冶金テクニカルレポート,2002(1):24-31.

[5] Lung C Y,Fan K C,Mou J,et al.Development of a Powder Warming Compacting Machine w ith an Electrical Heating System[J].Pow der Technology,2002,127:267-273.

[6] 刘华,邵明,陈维平,等.分级电阻式粉末冶金温压加热系统结构的研究[J].机械科学与技术,2004,23(3):341-343.

[7] 李元元,徐铮,倪东惠.产业化温压设备中的加热系统[J].粉末冶金工业,2000,10(6):14-18.

[8] 肖新棉.感应加热线圈中的电磁场[J].武汉水利电力大学学报,1996,29(6):83-86.

[9] 马建平,段红文,张丽芳.电源频率和功率在透热感应加热中的选择[J].金属热处理,2004,29(11):71-74.

[10] Shokrollahi H,Janghorban K.Effect of Warm Compaction on the Magnetic and Electrical Properties of Fe-based Soft Magnetic Composites[J].J.Magn.Magn.Mater.,2007,313:182-188.

[11] 约翰戴维斯.感应加热手册[M].北京:国防工业出版社,1985.

[12] 金晓昌.感应加热技术中的趋肤效应[J].武汉化工学院学报,1995,17(4):65-68.

[13] 姜建华,郑华毅.厚壁筒形工件连续感应热处理有限元模拟[J].材料热处理学报,2002,23(2):43-48.

[14] 储乐平,马骏,刘玉君,等.钢板感应加热机理及电磁 —热耦合场的数值模拟[J].中国造船,2005,46(1):98-105.

[15] 王璋奇,范孝良,张文建.管道感应加热的计算机模拟[J].华北电力大学学报,1999,26(4):67-70.

Simulation Analysis of Temperature Field in Induction-heating Warm Compaction Mold by Finite Elem entMethod

Yin Yanguo Yu Jianwei W ang Yongguo Xie Ting Tian M ing Song Ping

Hefei University of Technology,H efei,230009

An induction heating modelw as built forwarm com pactionmold based on the induction heating theory.The tem perature field in the w arm com paction mold was analyzed by using electromagnetic-therm al coup ling field of ANSYS software.The results show that the longitudinal temperature distribution along the innerw all of the mold is uniform and the tem perature difference between the outer wall and inner w all of the mold is very sm all.The simu lation results are in good agreem ent with the experim ental results,w hich indicates that the temperature distribution in mold is very uniform by using the induction heating method and it iseasy to control.The practical testproves that the advantages of induction heatingmethod are very obvious.

warm com paction;induction heating;skin effect;electromagnetic-thermal coup ling;tem perature field simu lation

TF301

1004—132X(2011)05—0611—05

2010—04—30

国家自然科学基金资助项目(50975072,51075114)

(编辑 袁兴玲)

尹延国,男,1964年生。合肥工业大学机械与汽车工程学院研究员。主要研究方向为粉末冶金技术及新型减摩耐磨材料。获省部级科技二等奖1项、三等奖2项。发表论文60余篇。俞建卫,男,1956年生。合肥工业大学机械与汽车工程学院研究员。王永国,男,1980年生。合肥工业大学机械与汽车工程学院硕士研究生。解 挺,男,1963年生。合肥工业大学机械与汽车工程学院研究员。田 明,男,1964年生。合肥工业大学机械与汽车工程学院工程师。宋 平,男,1980年生。合肥工业大学机械与汽车工程学院硕士研究生。