基于模糊PID技术的CO2激光器恒温控制研究

相恒富

XIANG Heng-fu

(中国石油大学 机电工程学院,东营 257061)

0 引 言

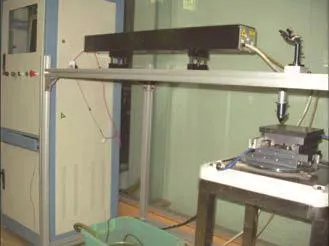

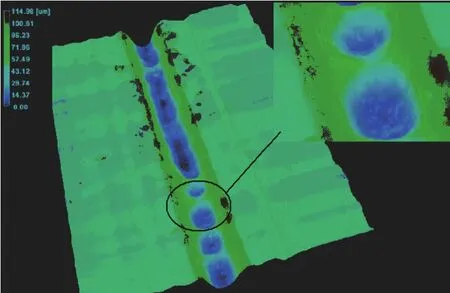

CO2激光直写法制作微流控芯片设备如图1所示[1],由激光器和直线电机直接驱动的二维运动工作台组成。CO2激光直写法省去了周期长的制模过程,加工系统要求简单,设备投资小,柔性化程度高,能够加工复杂的微结构,制作时间非常短,是一种低成本可大批量生产的技术,引起国内外的关注。但也有一些亟待克服的缺点,由于激光器谐振腔机械结构的不稳定性,工作气压、成分的变化,电源电压、电流的波动变化及温度变化等因素,使得CO2激光器的输出功率稳定性不高,这影响了微流道轮廓质量,如图2所示,实验时采用激光功率20 w扫描速度0.25 m/s时加工出来的微流道轮廓,从图中可看出,流道深度方向上存在几何尺度不一致性,这是由于激光功率不稳定造成的,因此改善流道质量,必须保证激光输出功率的稳定性。而稳定激光器输出功率,可以通过控制CO2激光器温度来实现,CO2激光器有一个最佳工作温度,因此需要有一个控温装置,能够对激光器进行制热制冷。本文将采用模糊PID稳定性,解决微流道深度几何尺度不一致性。控制技术来控制激光器温度,从而保证激光输出功率的稳定性。

1 基于模糊PID技术的CO2激光器恒温控制系统

要控制CO2激光器的温度,必须能实时监测激光器的温度,并能对激光器进行制热制冷,其工作原理为:当激光器温度过高,将进行制冷,温度过低,将进行制热,使激光器温度稳定在一个最佳工作温度。

图1 CO2激光直写聚合物微流控芯片精密实验台

图2 CO2激光直写PMMA制作的微流道轮廓图

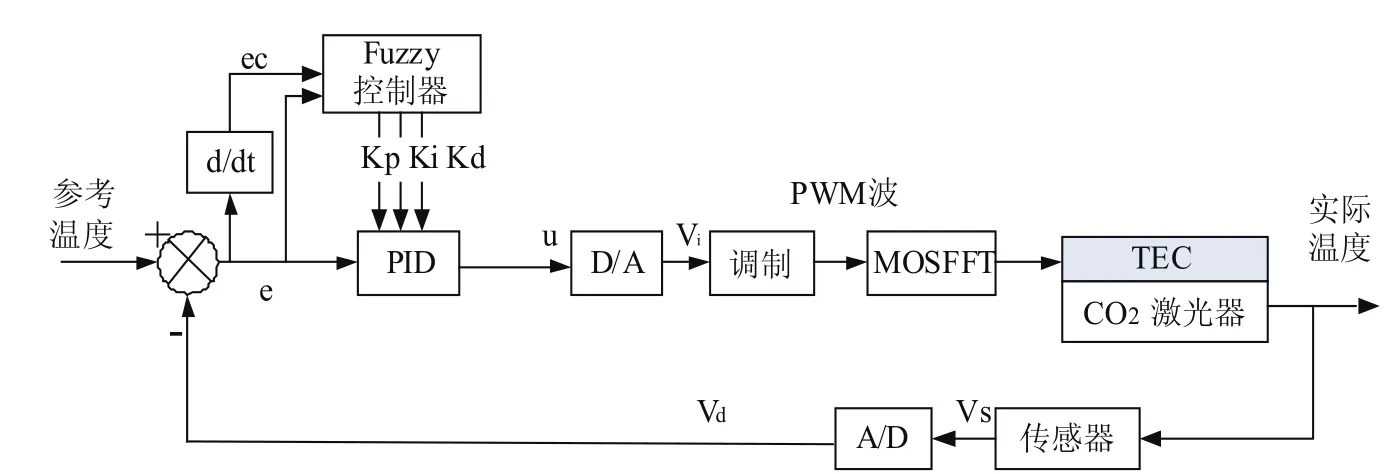

而半导体TEC热敏电阻是利用帕尔贴(Peltier)效应进行制冷或加热的半导体器件,同时具有制热制冷的作用,且温度检测精度很高[2]。因此系统采用TEC热敏电阻作为温度探测器,监测CO2激光器的温度值,利用热敏电阻温度到电压转化的特性以电压作为系统调节量,此转化的电压值经由A/D转换进入单片机内。单片机内的算法程序将实际温度电压与参考温度电压之间的差值作为输入变量,利用模糊PID算法进行计算并产生控制量。控制量控制数字PWM波驱动MOSFFT电路,产生相应的电流驱动TEC,TEC对被控器件CO2激光器进行加热或致冷,同时CO2激光器的实际温度又被热敏电阻反馈到数据采样电路中,反复上述过程,直到CO2激光器的实际温度与设置的参考温度相同为止,从而完成了整个温度的控制过程。CO2激光器温度模糊PID控制系统如图3所示:

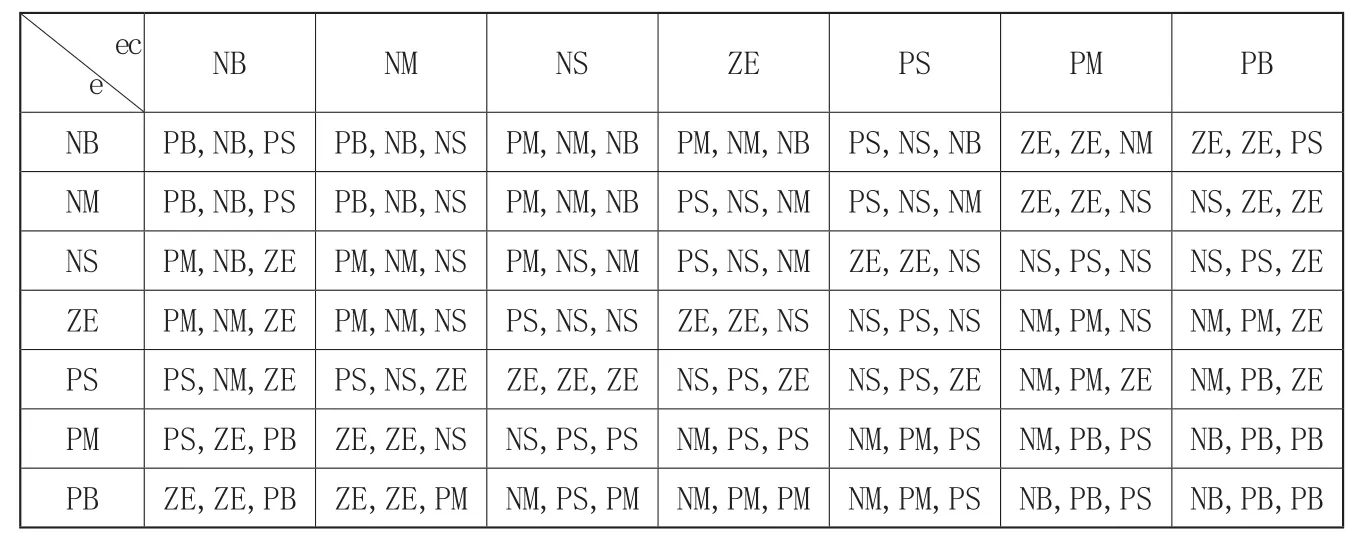

表1 Kp、Ki、Kd的模糊控制规则表

图3 CO2激光器温度模糊PID控制系统

模糊PID 自适应控制算法是在PID 算法的基础上将模糊控制理论应用于PID 控制器的参数整定,使PID 控制器的参数调解适应控制对象数学模型的参数变化,使系统不仅具有良好的动态特性,还具有比较理想的稳态品质。在CO2 激光的温度控制系统中,模糊PID控制系统主要由参数可控式PID 系统和模糊控制系统两部分组成。参数可控式PID 控制器完成对系统的直接控制,而模糊控制器则根据e(温度误差) 及ec (温度误差的变化率) 实现对PID 的3个控制参数Kp (比例),Ki(积分),Kd (微分) 的实时在线整定[3-4]。

设置e及ec在模糊集上的论域为e,ec ={-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},其模糊子集为{NB,NM,NS,ZE,PS,PM,PB},隶属度函数采用灵敏度高的三角函数。根据参数 Kp、Ki、Kd 对系统输出特性的影响,制定Kp、Ki、Kd 的调整原则如下:当|e|较大时,为加快系统响应速度,应取较大Kp;同时,为避免由于开始时E的瞬时变大可能出现的微分过饱和而使控制作用超出许可范围,应取较小Ki;以使系统具有较好的跟踪性能。为防止出现较大超调,产生积分饱和,应对积分加以限制,取Ki为零。当|e|和|ec|处于中等大小时,为使系统具有较小的超调,Kp应取小一些,Ki取值要适当,Kd要大小适中,以保证系统响应速度。 当|e|较小,即接近设定值时,为使系统有良好的稳态性能,应增加Kp、Ki取值,均取较大值。同时,为避免系统在设定值附近出现振荡,并考虑系统抗干扰性能,Kd值的选择为中等大小;当|ec|较大时,Kd可取小一些,|ec| 较小时,Kd取大一些。可以建立Kp、Ki、Kd 的模糊推理规则, 其中Kp、Ki、Kd的模糊推理规则如表1 所示:

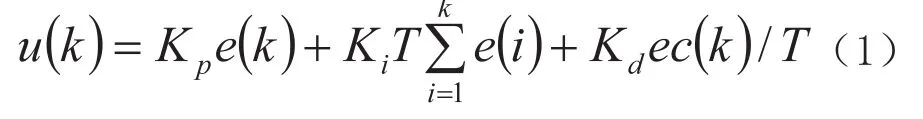

对经过模糊控制规则表求得的Kp、Ki、Kd采用重心法进行逆模糊化处理的公式如下:

式中,u (k)为k采样周期时的输出,e (k)为k采样周期时的偏差,T为采样周期,ec (k)为k采样周期时的偏差变化率。

2 系统的软件实现

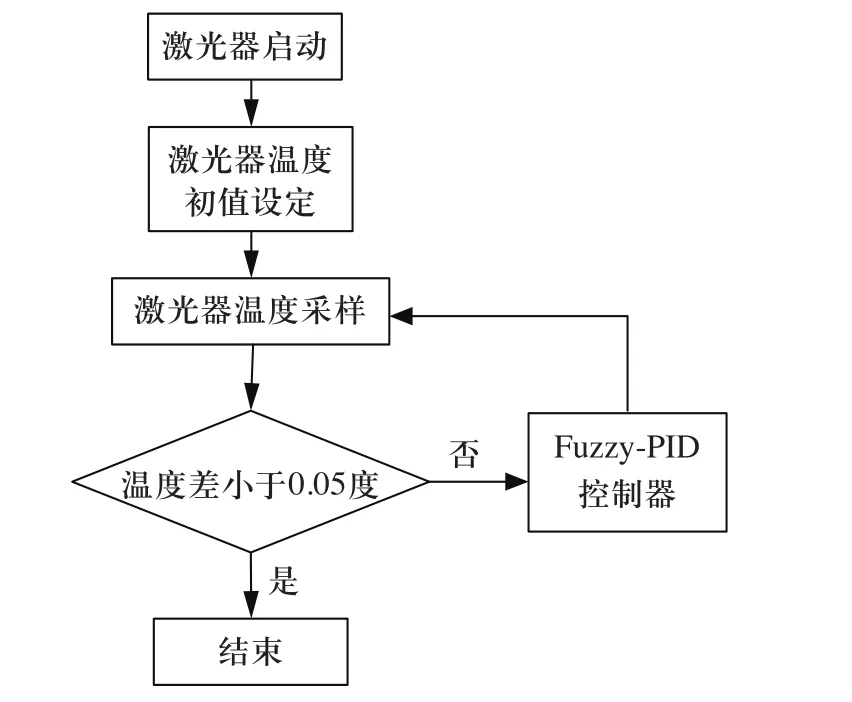

系统采用飞思卡尔单片机MC9S08AW来实现对CO2激光器的控制,MC9S08AW具有高频噪声低,抗干扰能力强,更适合用于工控领域及恶劣的环境的特点。CO2激光器选用大族的轴快流激光器,其输出功率范围是0-50 W,它有一个最佳工作温度为35 。由于CO2激光器温度影响因素复杂,很难建立精确的激光器温度数学模型,我们采用实验方法在线自整定Kp、Ki、Kd的参数。A/D、D/A、Fuzzy-PID算法均由单片机实现,温度检测系统采样周期为10 s,半导体TEC选用浙江迈特电子有限公司的TEC1-12706。系统的软件框图如图4所示,在激光器启动时,设定一个温度初值35,然后每隔10秒TEC热敏电阻采样一个温度值,若采样温度与设定值偏差大于0.05,就调用Fuzzy-PID控制程序产生控制量,改变控制电流对TEC进行制热或者制冷。

图4 激光器模糊自适应控制软件框图

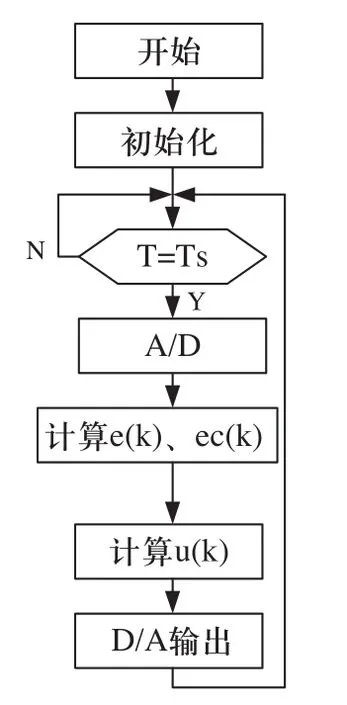

单片机Fuzzy-PID控制程序如图5所示:每当到采样时刻,即 时,单片机对激光器温度进行一次采样,完成A/D变换,计算e (k)、ec (k),进而根据公式(1)计算u (k),以脉宽调制(PWM) 的方式输出控制信号,然后等待下一采样时刻到来进行另一次采样控制循环。整个程序主体部分采用汇编语言编写,在控制算法部分调用C语言编写函数。

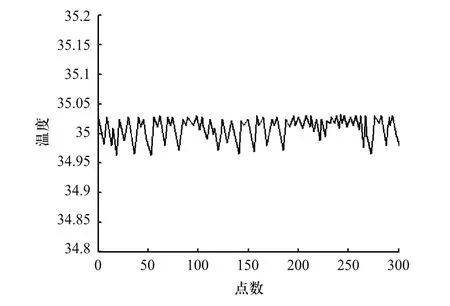

试验中选择选择采样周期Ts=10s,采样310个点,设定激光器初始温度为35℃,试验结果如图6所示:采用模糊PID控制,CO2激光器温度控制偏差0.05℃,

其良好的控温精度保证CO2激光输出功率的稳定性,对于激光直写聚合物微流道具有重要意义,从而保证微流道深度几何一致性。

图5 单片机Fuzzy-PID程序流程图

图6 CO2激光管芯温度随时间的变化关系

3 结束语

针对CO2激光器温度不恒定导致输出功率变化,造成激光直写聚合物微流道深度存在几何不一致性问题,提出了采用模糊PID控制技术对激光器温度进行控制,试验结果表明:

1)采用TEC热敏传感器对CO2激光器温度进行控制,可使激光器温度偏差稳定在0.05 内。

2)采用模糊PID控制技术,使得温度控制稳定性很高。

3)为保证激光直写设备的精度,应将激光功率控制和运动平台定位精度集成在一起,这是进一步研究的方向。

[1]相恒富, 张立军.激光直写聚合物微流控芯片精密实验台设计[J].制造技术与机床, 2009, 37(5)∶ 70-73.

[2]万小平, 金雷, 陈瓞延, 马万云.基于MAX1968的半导体激光温控电路设计[J].微计算机信息, 2006, (12Z)∶ 65-67.

[3]朱显闯, 姜海明, 谢康, 等.Fuzzy-PID的半导体激光器温度自动控制系统设计[J].实验科学与技术, 增刊, 2006∶25-28.

[4]胡峻峰, 赵亚凤, 郑纲.模糊PID及其在TEC温控系统中的应用[J].自动化技术与应用, 2007, 26(10)∶ 102-104.

[5]黄岳巍, 崔瑞祯, 巩马理, 等.基于TEC的大功率LD恒温控制系统的研究[J].红外与激光工程, 2006, 35(2)∶ 143-147.

[6]高加林, 郭微波.一种高效率TEC温度控制器的设计[J].集成电路通讯, 2007, 25(1)∶ 5-11.

[7]李斌, 张壹, 王文哲.高精度数字式激光器恒温控制系统[J].研究与设计, 2006, 25(7)∶23-26.

[8]Takuya KANAI,Samuel BOHMAN,Akira SUDA,etc.Development of a Pointing and Power Stabilization System for Intense Few-cycle Lasers[J].The Review of Laser Engineering,2008,1(Supplemental Volume)∶1109-1112.