磁流变光整加工技术研究进展

陈逢军 尹韶辉 余剑武 徐志强

湖南大学国家高效磨削工程技术研究中心,长沙,410082

磁流变光整加工技术研究进展

陈逢军 尹韶辉 余剑武 徐志强

湖南大学国家高效磨削工程技术研究中心,长沙,410082

介绍了近年来磁流变光整加工(MRF)技术的研究状况及最新进展,对磁流变光整加工机理研究、加工机床与相关装置的开发、加工工艺试验研究、加工算法与模型研究、磁流变液流体开发与应用等五个方面进行了详细的综述与分析。最后探讨了磁流变光整加工中的关键技术与存在的问题,并对其发展趋势进行了展望。

磁流变光整加工(MRF);磁流变液;光学制造;超精密加工

0 引言

磁流变液具有良好的力学性能,且易通过计算机进行控制,因而在航空航天、机电与汽车工程、土木工程、精密加工工程、医疗等领域得到广泛应用[1-2]。20世纪90年代初,美国 Rochester大学光学加工中心结合电磁学、流体力学、分析化学等理论将磁流变液应用到机械精密加工过程,提出了磁流变光整加工(magnetorheological finishing,MRF)技术,从而开辟了光学零部件或超精密模芯加工的新途径[3-6]。

与传统光学抛光技术相比较,MRF加工具有切入量非常小,加工表面洁净、无刮伤等特点,它是一种可控的、确定性的光整加工技术。由于光学零部件与超精密模具的需求量大,而采用MRF工艺能准确地加工出所需要的超精密部件,因而该技术的应用前景非常可观。

本文综述了近年来国内外磁流变光整加工技术的研究状况,探讨了其中的关键问题,展望了未来发展方向。

1 磁流变光整加工机理

1.1 磁流变光整加工原理

典型的MRF加工原理如图1所示。工件位于运动轮上方,并与运动轮有一个很小的固定安装距离。位于运动轮下方(或两侧)的电磁铁在运动轮与工件之间的狭小间隙产生一个梯度磁场。磁流变液经过循环装置后,喷射到运动轮上,被传送到该汇集间隙附近时,高梯度磁场使之凝聚、变硬,这样具有一定运动速度的黏塑性流体在与工件表面接触的区域产生剪切力。调整工件的旋转速度与角度,可使工件的表面材料被光滑地去除。当加工大型光学零件时,也可以将运动轮安装在工件的上方进行加工。

图1 传统MRF加工原理

图2 MRF公自转抛光加工示意图[7]

清华大学设计了如图2所示的公自转电磁抛光装置[7]。图2中,扇形磁铁分布于隔磁板的两侧,一侧磁铁的N极位于外圆周,另一侧磁铁的S极位于外圆周。自转轴、磁铁和磁轭形成一个闭合磁路,进入梯度磁场的磁流变抛光液会发生流变形成柔性磨头,对工件以公转和自转的方式进行抛光。该抛光方法有利于降低工件的表面粗糙度,可在允许范围内加工任意形状的工件。

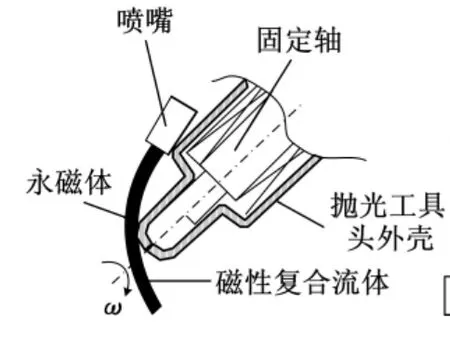

路家斌等[8]研究了电磁流变效应微磨头抛光技术。其抛光原理如图3所示[9]。锥状工具电极尖端和工件之间加入具有微细磨料的电磁流变液,在工具电极与工件之间施加中低压电场,电力线一端将聚集于工具尖端而另一端终止于工件,由于工具尖端附近的电场强度最大,电磁流变液中的微细磨粒在工具尖端聚集形成一个由磨粒球团构成的微小抛光刷,当工具旋转时,磨粒随之运动就会产生微磨削作用。

阳志强等[10]设计了一种环带旋转式磁流变抛光头。如图4所示,环带线圈中间包含—个旋转轴,作为电磁铁的另一磁极,线圈与边缘磁极保持固定不动,而中心磁极能够旋转。环带磁极由一个外磁极和环形凸尖状的磁极组成。环形磁极和外磁极同步旋转,从而形成环带状的工作区域。线圈通电能够形成环带的宾汉姆(Bingham)磁流变体从而对工件进行抛光。

图3 电磁流变微磨头抛光[9]

图4 环带旋转磁流变抛光[10]

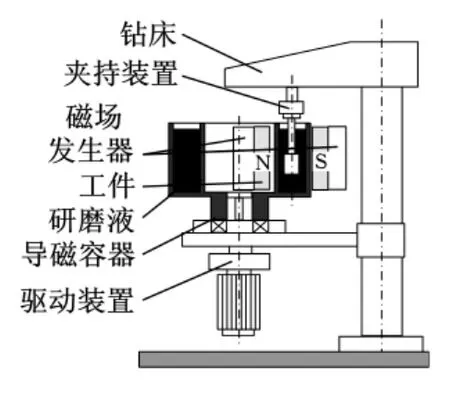

尹韶辉等[11]开发出了微小磁性工具头磁流变斜轴抛光工艺。如图5所示,抛光头与工件轴向成一定的角度,抛光工具头外壳旋转,固定轴装有励磁装置。工具头外壳较小,其前端区域一部分有磁场,另一部分无磁场或弱磁场,便于磁流变液更新。抛光工具头外壳旋转,磁流体在抛光工具头与工件间隙处产生高剪切力,从而使材料微量去除。采用斜轴抛光,解决了对微小非球面光学零部件及其模具进行确定性超精密抛光加工时产生的干涉问题。

左巍等[12]提出了一种内凹面磁流变槽路抛光方法,该方法在凸模上开设供磁流变液循环通过的槽路。随着磁流变加工技术的应用,磁射流抛光技术也被提出,其原理如图6所示[13]。混合细微抛光剂颗粒的磁流变液通过压力系统吸入泵转换成高压液体,输送给安装在电磁铁内部的采用铁磁材料制作的喷嘴形成高速射流,被局部轴向磁场稳定硬化的磁流变液射流束喷射到一定距离处对工件表面进行抛光,使用过的抛光液经过回收装置过滤后重新回到容器中循环使用。

图5 斜轴磁性复合流体抛光[11]

图6 磁射流抛光[13]

1.2 磁流变液流变特性

在加工机理方面,国外研究人员认为磁流变光整加工时,在汇集间隙处产生的“内核”会有效地减小汇集间隙的距离,从而增大剪切力,提高材料的去除率。同时他们也认为Preston系数与磁流变液的化学性质、磨粒类型、工件类型等有关,并将摩擦因数从Preston系数中分离出来单独考虑[14-15]。Jha等[16]在宾汉姆塑性流体、赫歇尔-巴尔克利流体和卡森流体三种模型的基础上,通过拟合毛细管磁流变计的流变数据描述磁流变流体的流变行为:因为流体曲线的非线性,宾汉姆塑性流体不能很好地表征MRF流体,赫歇尔-巴尔克利和卡森流体模型更适合。Sidpara等[17]研究了MR流体流变性能,并利用宾汉姆塑性流体、赫歇尔-巴尔克利流体和卡森流体三种模型来表征磁流体流变行为:赫歇尔-巴尔克利模型更适合用于MR流体建模与分析。阮予明等[18]基于一套剪切工作模式的圆盘-平板结构磁流变装置,对磁流变液进行了流变性试验,建立了描述磁流变液流变性的本构方程。

Kuzhir等[19]研究了磁流变体经过轴对称孔时纵向和横向的磁场效应。纵向上的磁场效应主要表现为压力流量曲线的斜率显著增大,但没有出现明显的屈服应力,横向磁场不影响压力下降。Kciuk等[20]分析了含有羰基铁(CI)粒子的 MR在外部磁场控制下其内部结构的流动性:在外部磁场作用下,磁流体的动力黏度可以迅速且可逆地变化。张红辉等[21]研究了不同激励电流和剪切速率条件下的磁流变体的轴对称环状间隙流动:当激励电流增大时,磁流变体刚性流动区迅速扩大;剪切速度对刚性流动区的大小也有较大影响,而对磁流变体黏度的影响较弱。

温度改变也会明显影响磁流变液的物理结构,从而影响其应力及黏度。德国的Andreas等[22]利用红外线相机对磁流变加工单元的热源进行分析发现:搅拌电机导致了流体调节器中磁流变液的升温,从而影响加工质量。

1.3 磁流变液粒子作用

美国学者Simon等[23]认为磁流变液是一种分散粒子系统,他们对在磁场中形成的簇状结构进行了建模与仿真(图7)。Jang等[24]通过扩展一维模型及考虑多粒子相互作用,建立了一个新的三维模型:假定每个粒子周围有26个邻近的粒子,则总内能可以通过计算颗粒之间的磁偶极子相互作用来估计。该模型考虑了粒子对粒子和链对链能量变化,如图8所示。Bansevicius等[25]研究了有无磁场作用时,通过显微镜观察机械振动对MR的干扰情况。磁性粒子在磁场作用下形成链状伸长结构。去掉磁场后,即使低振幅振动,这些结构依然保持,需要在消磁作用下振动以达到初始状态。

图7 磁场中形成的簇状结构[23]

图8 有无剪切变形下的理想的链锁状结构[24]

国内的李海涛等[26]基于磁偶极子理论,分析了两个磁化颗粒处于不同位置时的受力特点及其相对运动趋势,证明了铁磁颗粒间的引力分量和斥力分量是导致颗粒聚集并呈多条并列链的主要原因。余淼等[27]基于磁性物理学理论,建立了磁流变流体中固体颗粒间的一种微观力学模型,分析了磁流变流体剪切模量。彭小强等[28]利用标量磁位对磁流变加工中的磁场进行了分析,根据磁偶极子在磁场空间的受力模型,对磁性微粉颗粒的受力进行了推导,分析了磁流变液形成单一稳定缎带凸起的条件。司鹄等[29]探讨了磁流变流体中固体颗粒间的相互作用机理,通过研究颗粒间的相互作用力建立了相应的微观力学模型。

1.4 磁场磁路设计分析

张学成等[30]对磁射流抛光中的磁场进行了设计,分析了铁磁喷嘴头部形状对磁场的影响,并通过ANSYS仿真了结构形状对磁场空间特性的影响。李蓓智等[31]根据磁流变抛光要求设计了电磁铁磁路结构,建立了磁路结构和磁场强度分析模型,获得了相应磁路结构的磁场强度分布状况。郭隐彪等[32]设计了 磁流变抛光系统,对磁流变抛光轮的结构进行了设计。周虎等[33]讨论了磁流变抛光装置中的磁路设计,使抛光区产生足够的磁场强度。

2 磁流变光整加工机床与设备

近年来,随着磁流变光整加工技术在超精密制造领域的研究与应用不断深入,新的磁流变大小型光学加工机及相关设备与装置也在不断被开发。

2.1 QED光整加工机

作为引领者,美国QED公司已经成功研制了多台多型号的磁流变机床[34]。其MRF加工机Q22-X、Q22-Y和Q22-400X,能对直径为100~400mm之间的球面、平面、非球面、棱镜、圆筒等形状的光学部件进行精密加工,也适用于棱镜与圆筒件外形或角度的校正。其抛光面形精度在(λ/4~λ/50)PV(λ为一个波长,λ=632.8nm,PV为高差值)范围内。另外,Q22-400X机床具有200mm的倒置运动轮和隐形磁体技术。该公司最新开发出来的磁流变光整加工机主要表现在向光学制造的两个极端化方向(小型化、大型化)发展:①如图9所示,小型机床Q22-XE为QED公司的最新MRF机床,专用于加工直径小于80mm的平面、球面、非球面或者凹面半径在15mm以上的光学工件,其结构紧凑,适用于任何加工环境。②大型机床Q22-750P2与Q22-950F能分别抛光750mm×1000mm与950mm×1250mm的大型光学零件。其双轮平台提供极好的灵活性:φ370mm的运动轮具有较高的材料去除率,φ50mm小轮能进行微量加工。机床上配有两个可以互换的流体运载系统和4组远程监控装置。

图9 Q22-XE与Q22-750P2机床

除了加工机外,QED公司也在不断地更新其配件,如可增选20mm运动轮,防止突然断电的自带UPS;独特的磁密封设计,新的磁刮板;CCD定位探针和定位系统,可以减少操作者的主观性,且能提供抛光带检测,实时反馈抛光带相对运动轮的位置。

图10所示为德国菲博士MSF抛光机,其功率为150k W,可以加工各种形状的工件[35]。韩国仁荷大学的 Kim等[36]研制了如图11所示的MRF抛光平台,并对BK7玻璃进行了大量的基础实验,获得了表面粗糙度Ra为3.8nm的光滑表面。

图10 德国MSF抛光机[35]

图11 韩国抛光平台[36]

2.2 国内磁流变抛光设备

国内各研究机构也对磁流变光整加工的试验设备与装置进行了研究与开发。清华大学研制了可以五轴控制的磁流变数控加工系统MRF110,该系统具有三个移动轴控制和一个转台控制,根据需要可以再附加一个转动轴变为五轴控制,并将电刷供电方式应用于公自转电磁抛光轮的新型结构中。该机床在允许范围内能够加工任意形状的工件[7]。机床控制系统包含曲面造型软件和自动编程软件。哈尔滨工业大学研制了三轴联动的数控磁流变光整加工机床,该机床由高精度变频调速电机驱动抛光盘转动,三轴的单独与复合运动可实现对光学玻璃和光学晶体进行平面、球面、非球面光学工件的加工[37]。太原理工大学利用台式钻床改装成磁流变光整加工装置。如图12所示,该装置由工件回转运动驱动装置、环形容器及其回转运动驱动装置和磁场发生装置三大部分组成。其中环形容器安装在轴承座上,将轴承座固定在钻床工作台上,然后由减速驱动装置通过主轴带动环形容器及研磨液做低速运动[38]。

图12 磁流变加工装置[38]

图13 KDP磁流变抛光装置[39]

国防科学技术大学在对已有的机床进行改造与试验的基础上,研制了加工磷酸二氢钾(KDP)晶体材料的磁流变抛光装置。龙门式结构的微小零件加工机床,包括X轴、Y轴、Z轴进给模块,主轴以及机床床身。运动部件X、Y、Z轴以及主轴又通过数控系统进行联动控制。磁流变抛光装置安装在X轴进给模块的工作台上,KDP材料通过夹具安装在主轴上[39]。其后,谢超等[40]又试制出了可加工1m口径的MRF设备KDMRF-1000磁流变抛光机床,并对机床进行了运动求解,分析了机床各轴定位精度对磁流变抛光加工的影响。北京工业大学研制了如图14所示的用于抛光大口径平面工件的磁流变装置[41],在立式机床结构上采用了两轴运动的抛光头。

图14 抛光平台与两轴运动的抛光头[41]

阳志强等[10]设计了一种环带旋转式磁流变抛光头,并采用有限元分析软件ANSYS进行了仿真。唐恒宁等[11]为解决磁流变抛光较小曲率半径(φ8mm以下)非球面光学零件困难和抛光效率不高等问题,开发出一种基于磁场辅助的磁流变斜轴抛光工艺(图15),采用微小磁性工具头斜轴抛光方式。国防科学技术大学研制了由x、y、z、v、u轴组成的五坐标确定性磁射流精整加工平台。通过调整工件运动的位置以及喷嘴周围磁场的方向和大小,可控制磁流变液的流变特性,实现光学零件的确定量精密加工[42]。

图15 磁流变斜轴抛光平台[11]。

3 磁流变光整加工工艺试验

磁流变光整加工时,在正式加工之前要检测磁流变液的材料去除能力,同时需向系统软件提供工件的初始表面误差。系统控制软件对输入信息进行处理并生成一套机床加工指令,控制机床移动工件与运动轮。磁流变液的性能、材料去除能力、加工工艺对于工件表面质量都有很大的影响。

3.1 试验研究

国内外对不同材料的磁流变光整加工试验进行了比较深入的研究。对于K9光学玻璃材料,程灏波等[42]用初始黏度为0.5Pa·s的磁流变液,结合公自转组合运动永磁抛光轮对工件进行了加工试验,分析了加工过程中加工间隙、运动速度、氧化铈浓度和抛光时间对材料去除特性的影响。对K9玻璃加工23min后工件表面粗糙度Ra降低至0.6739nm。直径为60mm的大口径K9玻璃,加工10min后由初始的Ra=3.8nm变到Ra=1.2nm[41]。彭小强等[43]通过实验得出准Preston系数的平均值为K=1.35×10-11m2/N,通过对K9玻璃进行磁流变加工试验,得到最大去除率为0.4m/min。石峰等[44]采用磁流变抛光机床KDMRF-1000抛光直径为100 mm的K9材料平面玻璃进行磁流变光整加工。经过156min的磁流变粗抛后再进行17.5 min磁流变精抛,消除磁流变粗抛产生的抛光纹路,表面粗糙度Ra值可达0.575nm。清华大学加工出了表面粗糙度为Rq=0.76nm的K9光学元件,其高频表面粗糙度达到Rq=0.471nm,满足了一定短波段光学研究的要求[45]。尹韶辉等[46]利用4种不同形状的抛光头,对K9平面玻璃进行了磁流变抛光工艺试验。分析了不同的磁场强度、磁极转速、加工间隙等多种情况。试验结果表明:槽型平面抛光头的抛光效果最好。郭忠达等[47]研究了磁流变抛光的可塑性问题,利用工艺试验研究彗尾疵病现象的消除方法,在自主设计的磁流变抛光装置上,使K9玻璃表面粗糙度值Rq达到0.49nm。

对于BK7玻璃材料,Kim等[36]进行了大量的基础实验,获得了表面粗糙度Ra=3.8nm的表面。Kim等[48]利用磁流变液体与金刚石磨粒对Si3N4陶瓷进行了超精密抛光,在10min内表面粗糙度Ra达到1.012nm。李耀明等[49]利用自行配制的水基磁流变抛光液和抛光样机,对直径12mm的BK7玻璃零件进行加工,抛光后得到理想的表面粗糙度Rq为0.61nm的玻璃工件。周虎等[50]确立了大尺寸光学元件磁流变抛光工艺。

对于其他材料,Zuegel等[51]利用MRF工艺对大口径Nd:YLF激光棒传送波阵面的修正进行了加工试验,并获得了较好的效果。Kozhinova等[52]通过改变磁流变液中氧化铝磨粒与软羰基铁的成分,对采用化学蒸汽沉积法(CVD)制备的ZnS材料进行加工后,其表面粗糙度Rq改善为2nm,形状精度PV低于20nm。戴一帆等[53]采用磁流变抛光方法对热压多晶氟化镁材料进行抛光,在较短时间内便可获得Rq=1.597nm的光滑表面。王贵林等[54]分别采用金刚砂、Al2O3、金刚石抛光粉对K9玻璃、硬铝和SiC试件进行抛光加工,发现磁流变加工非金属时表面质量比较理想,而在长时间的加工中磁流变液会对金属表面产生腐蚀作用,从而降低表面粗糙度。李唯东等[55]则提出MRF加工导磁性材料表面的方法,例如利用旋转磁场加工直径为30mm的铁棒,在10min内表面粗糙度值下降为原来的65%。张鹏程等[56]对玻璃工件进行微沟槽加工试验,发现基础液的种类、黏度、含量对磁流变效应微砂轮的加工效果具有决定性的影响。Singh等[57]用球头型磁流变抛光头对磁性材料EN-31平面抛光100min,其表面粗糙度Ra由414.1nm降低到70nm。对于非磁性材料铜沟槽面,抛光60min后表面粗糙度Ra由336.8nm降低到102nm。德国的Markus等[58]则对磁流变加工液的使用寿命进行了研究,他们利用扫描电镜对磁流变液进行分析,发现材料去除率呈下降趋势,在利用新的流体调节器后,磁流变液可以比原来多使用2周以上。

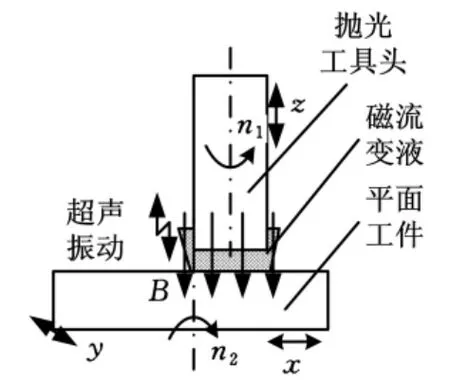

3.2 组合加工

考虑到磁流变光整加工量小、去除精度较高,而ELID磨削能达到良好的形状精度与表面粗糙度[59],因此可以将ELID磨削和磁流变光整加工这两种技术相结合的组合工艺对CVD法制备的SiC材料进行镜面磨削与抛光实验[60],加工后获得了表面粗糙度Rq为2.4nm的表面,MRF加工后其形状精度PV由41.3nm提高到21.2nm。两者相结合可显著地提高加工效率。利用该组合工艺同样可以对单晶硅反射镜进行加工,从而获得良好的效果[61]。Das等[62]提出了如图16所示的磨料流加工(AFM)和磁流变抛光(MRF)相结合的磁磨料流加工(MRAFF)工艺,提出了相应的材料去除和表面粗糙度预测模型,并对不锈钢材料进行了抛光,在5A电流条件下,在365次循环抛光后获得了表面粗糙度Ra为0.24μm的表面。王慧军等[63]提出了一种超声波磁流变复合加工工艺,图17所示的抛光工具头在超声振动的同时沿自身轴线旋转,抛光头与工件之间有一可控的间隙用于施加含有一定浓度抛光磨粒的磁流变液,工件自身旋转,其旋转方向与抛光工具头相反,在超声波磁流变抛光过程中,在抛光区域产生剪应力,从而实现材料去除。

图16 磁磨料流加工原理[62]

图17 超声波磁流变抛光[63]

4 磁流变加工算法与模型的研究

磁流变光整加工采用计算机控制光学表面成形技术,能对任意形式的自由曲面进行加工。它依靠对自由曲面型面的反复检验并根据误差值进行修正,形成一个反复加工与修正的过程。磁流变光整加工过程中,通过复杂的算法对MRF刀具的去除函数和工件初始表面的误差函数进行卷积或去卷积运算,同时计算机软件对如何修正这些误差进行内部处理,并提供一系列的CNC控制指令,从而实现材料的确定性去除,且同步获得高质量的形状精度与表面粗糙度。

4.1 误差修正方法

为提高自由曲面型面加工精度,可以采用分级的方法对曲面进行误差修正。而误差修正的输入控制量算法对反复加工过程的迭代效率及加工出的成品精度影响甚大,国外学者改从卷积的特性出发,在频率域求解输入控制量[64]。吴鸿钟等[65]认为自由曲面透镜型面误差修正本质上属于“解卷积”问题,并通过比较傅里叶变换算法、维纳滤波算法和直接算法,得出采用维纳滤波算法可获良好效果的结论。程灏波等[66,67]则基于有限傅里叶系数算法构建光学制造中输入参量的求解模型,使输入数据更适于实际加工需要,有效提高了参量求解精度并保证了加工过程的连续稳定。他们也提出磁流变加工非球面表面波像差的相移评价算法,通过规划表面残余误差与工艺参数之间的关系,确定有效消除表面残余误差的磁流变加工工艺规范,并通过试验使非球面曲面的面形精度达到Rq=20nm。王飞等[68]为避免在数控抛光中因采用规则运动路径产生的规律性高频误差,提出基于Kohonen自组织网络算法,将小磨头加工等同于一个与加工区域尺度相当的虚拟磨头在低频段对材料进行去除加工,有效地防止了高频误差的产生。阎秋生等[69]实验研究了磁感应强度、研抛压力、加工速度及加工时间等几个加工参数对集群磁流变效应微磨头平面研抛加工效果的影响,提出了集群磁流变效应微磨头平面研抛加工的材料去除模型。

4.2 驻留时间算法

孙希威等[70]提出了磁流变加工驻留时间的算法,定 义 为v1(x)、v2为工件自转速度与运动轮速度,并将该算法用于球形工件的仿真加工。之后他们又研究了磁流变加工光学曲面粗、精两级插补算法。粗插补算法控制工件的面形,精插补算法采用同步并行转换(PVT)模式,插补误差小于0.45nm。利用该算法加工K9光学玻璃,获得57.911nm PV的面形精度[71]。孙希威等[72]还对K9光学玻璃球面进行了磁流变抛光试验,通过调整各抛光点的驻留时间,获得了表面粗糙度Ra=0.636nm的球形表面,面形精度PV值由抛光前的158.219nm 减小到52.14nm[72]。彭小强等[73]将驻留时间转化为工件自转的整数圈数,并且将抛光模对工件的材料去除效率体现到材料去除矩阵中进行计算,利用非负最小二乘法求解驻留时间向量。通过3次迭代加工试验,工件面形精度从8μm 提高到0.5μm 以内[73]。石峰等[74]提出了一种光学零件磁流变加工的驻留时间计算方法。该算法以矩阵运算为基础,将磁流变抛光模对各控制节点的材料去除能力体现到去除矩阵中,求解驻留时间向量。经过2次迭代加工后,有效口径为145mm的球面镜PV值达到40.5nm(约为λ/15),表面粗糙度 Ra 值达到0.57nm。胡皓等[75]将去除函数矩阵转化成驻留时间解算的线性方程组的系数矩阵,并利用其为稀疏矩阵的特点来进行快速迭代计算,驻留时间分配到螺旋扫描路径上以求得整个路径上的速度变化。张云飞等[76]将驻留时间反卷积运算变换成矩阵运算,利用最小二乘逼近和最佳一致逼近等方法对优化模型进行数值求解。

4.3 去除模型与软件

目前是以Preston方程为基础,即根据被加工工件表面材料去除率与压力参数p成正比的关系,建立基本的磁流变加工的材料去除数学模型。工件表面所受的压力p主要是由流体动压力、磁场产生的压力、液体浮力或流体重力压强三部分组 成,各 压 力 的 模 型 均 能 简 单 得 到[42,45,77]。陈逢军等[78]在二维压力与去除模型基础上建立了抛光的三维方向的去除模型。QED公司拥有最新Q22加工控制软件,该软件不仅运行速度快,且增加了数据库(保存与调用抛光参数与历史)等功能,从而改善与提高了系统的加工稳定与准确性,另外配置的桌面求解软件,能进行多任务处理。

5 磁流变流体开发技术

5.1 磁流变液体配置

磁流变液一般由磁性羰基铁(CI)颗粒、水或其他载体形成的基液、使磁性颗粒悬浮在基液中的稳定剂及少量的抛光粉等四部分组成。日本的Wu等[79]则将磁性流体与磁流变液混合组成混合型磁性研磨液(MCP),其成分为Fe3O4、Al2O3、铁粉、煤油等。试验结果表明该混合液对改善工件的表面粗糙度有很好的效果。

国内的尤伟伟等[80]利用配方(体积比,下同)为35%羰基铁、55%水、6%氧化铈、3.5%活性剂和0.5%添加剂配制了磁流变液,并用自行研制的磁流变仪测得该磁流变液在磁场为600m T,剪切率为110rad/s时的剪切屈服应力为70k Pa。

程灏波等[81]配制的标准油基磁流变液配方为33.84%羰基铁、57.34%硅油、6%氧化铈和2.82%稳定剂,经测量其黏度达到0.5Pa·s。仇中军等[82]则配制了适合于光学玻璃加工用的磁流变液,它是由微米级羰基铁粉、表面活性剂(纤维素钠)、磨料(氧化铈)、纯净水、无毒防锈剂和防腐添加剂等组成,其黏度为3.2Pa·s,屈服应力为0.42k Pa,密度为2.5g/cm3。张峰等[45]配制了成分为45%羰基铁(平均直径100nm)、49%水、3%金刚石微粉(平均直径250nm)和3%稳定剂的磁流变液,其黏度达到0.9Pa·s。张鹏程等[83]研究了磁流变工作液中添加磨料的种类、含量、粒度对磁流变效应微砂轮加工效果的影响。随着添加磨料含量增加、粒度增大,磁流变效应均被削弱。当磨料含量为3%时沟槽的宽度、深度和材料去除率都达到最大;当磨料粒度为W7时,加工沟槽的深度和材料去除率最大。陈维清等[84]研究了流体中的表面活性剂的亲水-疏水平衡值(HLB)对表面活性剂的影响。其中聚乙二醇的HLB值为20,有很强的亲水性,油酸的HLB值为1,有很强的亲油性。Sidpara等[17]通过优化研究,配备的磁流变液(成分为38%羟基粒子、4%磨粒、52%去离子水,其余为稳定剂和表面活性剂)在0.6T的磁场强度下可以获得高压应力与黏度。

5.2 磁流变液体性能分析

姚金光等[85]采用球磨机球磨分散的方法制备磁流变液。随着球磨时间的延长,磁流变液的黏度表现出先减小后增大的趋势。魏齐龙等[86]采用共溶胶-凝胶法制备了具有高稳定性的水基磁流变液,用于硅酸盐玻璃的磁流变抛光,获得的复合羰基铁粉具有核-壳复合结构和亲水性表面基团,抗氧化性能显著提高。孔亚男等[87]以改进的磁流变液制备工艺,以羰基铁粉为软磁性颗粒,以专用减振液为母液,并对其零场黏度、悬浮稳定性和剪切屈服强度进行了测试和分析。另外,为了改善与提高磁流变流体的性能,现在已逐渐开始研究纳米磁流变液。李长江等[88]采用共沉淀法制备平均粒径10nm的Fe3O4磁性粒子,它可以增强磁流变液中羰基铁粒子在载液中的分散效果,从而改善磁流变液的沉降稳定性。

5.3 磁流变液体工业应用

磁流变液被认为是未来最具有前途的智能材料之一,具有良好的力学性能,易控制,应用广泛。利用磁流变效应开发的磁流变液装置的工作模式可分为流动模式、剪切模式和挤压模式。利用磁流变液可以开发液压阀、阻尼器、驱动器、离合器、制动器和夹紧装置等。而阻尼器可用于汽车悬置系统、高层建筑的半主动控制和柔性夹紧装置等方面。Hong等[89]利用硅树脂油基的压缩磁流变液(CMR)制成自动悬浮压杆,其弹力与阻尼力能被检测并比较。Maganiti等[90]对磁流变液制动器系统进行了数学建模与预控,并对其在负载中的隔振行为进行了模拟。Adnrzej[91]利用磁流变制动器减少由于负载改变而引起的伺服驱动速度的跳跃变化。磁流变还可以用于传动与控制、医学等领域。可以预测,在未来的几十年中,磁流变技术必将引起工业技术上的巨大变革。

6 磁流变光整加工技术关键问题

与传统的表面光整加工相比,磁流变光整加工法具有不可比拟的优势。由于磁流变液化磁场中具有流变性,故采用该方法可以加工具有复杂表面的工件,且形状精度好,表面粗糙度也能得到改善。由于加工时工件不会承载过大的正压力,工件表面洁净、无损伤。我国磁流变光整加工技术的研究开发与国外相比还有一定差距,目前存在的关键问题为:

(1)磁流变光整加工新工艺新原理开发。目前急需以磁场辅助加工为基础,针对小口径(特别是5mm以下口径)的曲面或者微型面形开发出效率高、可控性强的磁流变光整加工工艺与方法,以解决当前无法有效地对小口径曲面进行磁流变光整加工的难题。

(2)磁流变光整加工确定性去除模型的建立。目前的研究都是从Preston方程出发,将工件所受的压力分为几个部分,分开计算后进行叠加。在建立材料去除模型时都简单地从二维方向去考虑,没有从三维方向深入考虑模型。有必要采用合理的磁流变流体动力模型,建立一个普遍的、统一的确定性去除模型系统。

(3)磁流变液加工的加工微机理的深入研究。当前只能通过改变各种磁流变液成分与配比来进行实验,对其整体加工与物理性能、静态微观结构可以检测与观察,但是对于动态加工过程中其微观结构、性能的变化无法直接分析,因此对加工微机理只能进行定性的宏观分析。有必要从磁流变液动态微结构方面来深入研究,从而定量分析其加工机理。

(4)磁流变光整加工修正控制。在完全确定去除函数与修正函数的基础上,如何控制加工轴的各种运动来实现确定量的去除,必须考虑到去除函数与修正函数的算法关系。采用合理的材料去除率与驻留时间的关系算法,利用正确的多轴控制加工模型,从而实现磁流变的光整加工与修正。另外,对MRF加工的CAD/CAM软件的开发目前还是空白。

(5)磁流变光整加工的磁流变液的开发。如何开发出合理的磁流变液也是光整加工中有效获得高质量表面、提高材料去除率的关键问题。需要从磁流变效应、剪切能力、高饱和磁化强度、沉降稳定性和分散性等方面来配制合适的流变液。同时磁流变液在加工过程中的黏度自动控制技术也有待研究。

(6)磁流变光整加工的在线检测。对于MRF加工后的工件表面测量,目前主要是对加工后的工件进行离线检测,这样在一定程度上会影响加工的效率、工件的自动补偿精度及工件表面质量。因此MRF在线检测与自动补偿加工技术的开发也是关键问题之一。

7 展望

磁流变光整加工技术是未来最具前途的光学精密加工方法之一,具有节能、环保、绿色及智能化等特点。光学产品制造商可以利用先进的计算机数控技术,以合理的成本,制造出高精密的球面及非球面的光学零件,从而提升加工效率与产品质量,最终获得可观的利润。磁流变光整加工正向微型化(几毫米以下小口径)和大型化(几米以上口径)的光学零件制造的方向发展,加工的形状精度与表面粗糙度要求将会越来越高,而且将会加工更多不同形状与材料的光学与超精密部件,甚至向加工具有导磁性的金属材料发展。磁流变光整加工技术将来在提升超精密加工的准确度、加工效率,扩大与缩小光学组件加工口径,以及磁流变液的研发过程中会不断发展与完善,成为超精密加工方法与技术的主流。

[1]Lamboropoulos J,Yang F,Jacobs S D.Toward a Mechanical Mechanism for Material Removal in Magnetorheological Finishing Machine for Flats,Convex,and Concave Surfaces[J].OSA OF&T Workshop Digest,1996(7):146-149.

[2]Fess E,Schoen J,Bechtold M.Ultra-form Finishing Process for Optical Materials[C]//Conference on Optical Manufacturing and Testing VI.San Francisco:SPIE,2005:88-93.

[3]Kordonski W I,Jacobs S D.Magnetorheological Finishing[J].International Journal of Modern Physics B,1996,10(23/24):2837-2848.

[4]Jain V K.Magnetic Field Assisted Abrasive Based Micro-/nano-finishing[J].Journal of Materials Processing Technology,2009,209(20):6022-6038.

[5]Shorey A B.Mechanisms of Material Removal in Magnetorheological Finishing(MRF)of Glass[D].New York:Rochester University,2000.

[6]Shai N,John C.A Magnetorheological Polishing Based Approach for Studying Precision Microground Surfaces of Tungsten Carbides[J].Precision Engineering,2006,31(2):83-93.

[7]张云,冯之敬,赵广木.磁流变抛光工具及其去除函数[J].清华大学学报,2004,44(2):190-193.

[8]路家斌,阎秋生,田虹,等.电磁流变效应微磨头抛光加工电磁协同作用机理[J].摩擦学学报,2010,30(2):190-196.

[9]冯建华.电流变效应微磨头研抛加工研究及电磁流变微细加工实验装置研制[D].广州:广东工业大学,2007.

[10]阳志强,郭忠达,陈智利,等.环带旋转式磁流变抛光头设计[J].机械设计与制造,2009(10):56-57.

[11]唐恒宁,尹韶辉,陈逢军,等.磁流变斜轴抛光及其路径控制[J].制造技术与机床,2009(11):32-35.

[12]左巍,张云,辛科,等.内凹面磁流变槽路抛光方法的研究[J].光学技术,2010,36(1):3-6.

[13]戴一帆,张学成,李圣怡,等.确定性磁射流抛光技术[J].机械工程学报,2009,45(5):171-179.

[14]Chen F J,Yin S H,Ohmori H,et al.A Twodimensional Material Removal Model in Magnetorheological Finishing[J].International Journal of Abrasive Technology,2008,1(3/4):251-264.

[15]DeGroote J E.Surface Interactions Between Nanodiamonds and Glass in Magnetorheological Finishing(MRF)[D].New York:University of Rochester,2007.

[16]Jha S,Jain V K.Rheological Characterization of Magnetorheological Polishing Fluid for MRAFF[J].International Journal Advance Manufacturing Technology,2009,42(7/8):656-668.

[17]Sidpara A,Das M,Jain V K.Rheological Characterization of Magnetorheological Finishing Fluid[J]. Materials and Manufacturing Processes,2009,24(12):1467-1478.

[18]阮予明,王海霞.磁流变液流变性实验研究及其力学模型的构建[J].机床与液压,2010,38(5):130-132.

[19]Kuzhir P,López-López M T,Bossis G.Abrupt Contraction Flow of Magnetorheological Fluids[J].Physics of Fluids,2009,21(5):1-13

[20]Kciuk M,Kciuk S,Turczyn R.Magnetorheological Characterisation of Carbonyl Iron Based Suspension[J].Journal of Achievements in Materials and Manufacturing Engineering,2009,33(2):135-141.

[21]张红辉,廖昌荣,余淼.考虑磁场的磁流变效应Bingham 建模[J].机械工程学报,2006,42(2):33-36.

[22]Andreas G,Markus S,Elmar P.Analysis of Thermal Sources in A Magnetorheological Finishing (MRF)Process[C]//Conference on Optical Manufacturing and Testing VI.California:SPIE,2005:1-10.

[23]Simon T M,Reitich F,Jolly M R,et al.Estimation of the Effective Permeability in Magnetorheological Fluids[J].Journal of Intelligent Material Systems and Structures,1999,10(11):872-879.

[24]Jang K I,Seok J W,Min B K.A 3D Model for Magnetorheological Fluid that Considers Neighboring Particle Interactions in 2D Skewed Magnetic Fields[J].International Journal of Precision Engineering and Manufacturing,2009,10(1):15-118.

[25]Bansevicius R,Zhurauski M,Dragašius E.Destruction of Chains in Magnetorheological Fluids by High Frequency Oscillation[J].Mechanika,2008,73(5):23-26.

[26]李海涛,彭向和,黄尚廉.基于偶极子理论的磁流变液链化机理模拟研究[J].功能材料,2008,39(6):902-904.

[27]余淼,夏永强.基于链化分析的磁流变弹性体剪切模量模型[J].功能材料,2009,40(11):126-130.

[28]彭小强,戴一帆,李圣怡.磁流变抛光中的磁场与磁流变液缎带成型分析[J].高技术通讯,2004,14(4):58-60.

[29]司鹄,彭向和,陈伟民.分析磁流变流体屈服应力微观力学模型[J].应用力学学报,2005,22(6):198-201.

[30]张学成,戴一帆,李圣怡.磁射流抛光中磁场的分析与设计[J].航空精密制造技术,2006,42(1):12-15.

[31]李蓓智,王安伟,杨建国,等.磁流变抛光磁路的结构设计及有限元仿真[J].机械研究与应用,2008,21(2):92-95.

[32]郭隐彪,郭江,沈芸松.磁流变抛光轮结构设计与磁场分析[J].厦门大学学报(自然科学版),2008,17(4):528-531.

[33]周虎,杨建国,李蓓智.磁流变抛光装置中的磁路和磁屏蔽设计[J].机械制造,2008,46(11):32-33.

[34]QED.QED Technologies[OL].[2011-08-26].http://qedmrf.com/polishing/products.

[35]东莞市辉碟自动化科技有限公司.数控磁流变抛光机床[OL].[2011-08-26].http://www.ufofa.cn/show_imgnews.asp?id=478.

[36]Kim D W,Cho M W,Seo T,et al.Experimental Study on the Effects of Alumina Abrasive Particle Behavior in MR Polishing for MEMS Applications[J].Sensors,2008,8(1):222-235.

[37]康桂文,张飞虎,仇中军.精密磁流变抛光机床的研制[J].制造技术与机床,2005(7):47-49.

[38]郝建军,杨胜强,孙桓五.基于磁流变液的光整加工技术及其实现装置[J].机械工程与自动化,2005,128(1):54-56.

[39]马彦东.KDP晶体的磁流变抛光技术研究[D].长沙:国防科学技术大学,2007.

[40]谢超,李圣怡,彭小强,等.机床定位精度对磁流变抛光的影响分析[J].航空精密制造技术,2009,45(4):9-12.

[41]Cheng H B,Yam Y,Wang Y T.Experimentation on MR Fluid Using a 2-axis Wheel Tool[J].Journal of Materials Processing Technology,2009,209(12/13):5254-5261.

[42]程灏波,冯之敬,王英伟.磁流变抛光超光滑光学表面[J].哈尔滨工业大学学报,2005,37(4):43-46.

[43]彭小强,戴一帆,李圣怡.磁流变抛光的材料去除数学模型[J].机械工程学报,2004,40(4):67-70.

[44]石峰,戴一帆,彭小强.磁流变抛光消除磨削亚表面损伤层新工艺[J].光学精密工程,2010,18(1):162-168.

[45]张峰,张斌智.磁流体辅助抛光工件表面粗糙度研究[J].光学精密工程,2005,13(2):35-39.

[46]尹韶辉,陈越,王宇.磁流变抛光头形状对加工表面粗糙度的影响[J].湖南大学学报(自然科学版),2010,37(1):45-48.

[47]郭忠达,王新海,阳志强,等.磁流变抛光可塑性对彗尾疵病的影响[J].西安工业大学学报,2010,30(2):112-116.

[48]Kim D W,Lee J W,Cho M W,et al.Ultra precision Polishing of Si3N4Ceramics Using Magnetorheological Fluids and Diamond Abrasives[J].Journal of Ceramic Processing Research,2009,10(3):290-295.

[49]李耀明,沈兴全,王爱玲.磁流变抛光技术的工艺试验[J].金刚石与磨料磨具工程,2009,29(5):64-66.

[50]周虎,李蓓智,陈少梅.光学元件的磁流变精密抛光实验分析[J].制造技术与机床,2009(11):16-19.

[51]Zuegel J D,Bagnooud V.Wavefront Correction of Laser Rods Using Magnetorheological Finishing[C]//Conference on Lasers and Electro-Optics.San Francisco:Optical Society of America,2004:5-6.

[52]Kozhinova I A,Romanosky H J,Maltsev A.Minimizing Artifact Formation in Magnetorheological Finishing of Chemical Vapor Deposition ZnS Flats[J].Applied Optics,2005,44(22):4671-4677.

[53]戴一帆,袁征,陈浩锋,等.热压多晶氟化镁的磁流变抛光研究[J].国防科技大学学报,2008,30(5):99-102.

[54]王贵林,张飞虎,袁哲俊.磁流变抛光的确定量加工模型与影响因素[J].机械工程师,2004(5):3-8.

[55]李唯东,杨胜强,孙桓五.用磁流变液实现导磁材料机件表面的光整加工[J].上海大学学报,2004(8):294-297.

[56]张鹏程,阎秋生,路家斌.基础液对磁流变效应微砂轮微沟槽加工的影响[J].金刚石与磨料磨具工程,2010,30(3):60-64.

[57]Singh A K,Jha S,Pulak M P.Design and Development of Nano-finishing Process for 3D Surfaces Using Ball End MR Finishing Tool[J].International Journal of Machine Tools Manufacture,2011,51(2):42-151.

[58]Markus S,Elmar P,Rolf R.Temporal Stability and Performance of MR Polishing fluid[C]//Conference on Current Developments in Lens Design and Optical Engineering V.Denver CO:SPIE,2004:273-280.

[59]Kang G W,Zhang F H.Precision Finishing Com-bined with ELID and MRF[J].Materials Science Forum,2004,471/472:317-320.

[60]Yin S H,Ohmori H,Lin W M.Study of Nanoprecision Synergistic Finishing Process of ELID-grinding and MRF for Glass Lens[C]//Proceeding of International Conference on Leading Edge Manufacturing in 21st Century (LEM21).Nagoya,2005:727-732.

[61]Ohmori H,Yin S H.Study on Ultrapresion Synergistic Finishing Process of ELID-grinding and MRF,1st Report:Trial Fabrication of Glass Lens[J].Journal of the Japan Society for Abrasive Technology,2006,150(1):39-44.

[62]Das Manas,Jain V K,Ghoshdastidar P S.Analysis of Magnetorheological Abrasive Flow Finishing(MRAFF)Process[J].International Journal Advance Manufacturing Technology,2008,38(5/6):613-621.

[63]王慧军,张飞虎,赵航,等.超声波磁流变复合抛光中几种工艺参数对材料去除率的影响[J].光学精密工程,2007,15(10):1583-1589.

[64]Schinhaerl M,Rolf R.Filter Algorithm for Influence Functions in the Computer Controlled Polishing of High-quality Optical Lenses[J].International Journal of Machine Tools and Manufacture,2006,47(4):107-111.

[65]吴鸿钟,冯之敬,赵广木.自由曲面光学镜误差修正加工中输入控制量的算法[J].中国机械工程,2002,13(1):26-28.

[66]程灏波,孙国正,冯之敬.利用有限Fourier系数算法求解光学制造中误差校正输入数据[J].中国科学 E辑:技术科学,2006,36(1):94-104.

[67]程灏波.基于空间频率评价磁流变抛光非球面中频误差[J].哈尔滨工业大学学报,2006,38(6):917-920.

[68]王飞,冯之敬,程灏波.基于Kohonen自组织网络算法规划数控抛光路径[J].航空精密制造技术,2005,41(6):15-18.

[69]阎秋生,汤爱军,路家斌,等.集群磁流变效应微磨头平面研抛加工参数研究[J].金刚石与磨料磨具工程,2008,28(5):66-70.

[70]孙希威,张飞虎,董申.磁流变抛光去除模型及驻留时间算法研究[J].新技术新工艺,2006(2):73-75.

[71]孙希威,张飞虎,董申.磁流变抛光光学曲面的两级插补算法[J].光电工程,2006,33(2):61-64.

[72]孙希威,韩强,于大泳,等.磁流变抛光驻留时间算法[J].光电工程,2009,36(1):114-119.

[73]彭小强,戴一帆,李圣怡.回转对称非球面光学零件磁流变成形抛光的驻留时间算法[J].国防科技大学学报,2004,26(3):89-92.

[74]石峰,戴一帆,彭小强,等.基于矩阵运算的光学零件磁流变加工的驻留时间算法[J].国防科技大学学报,2009,31(2):103-106.

[75]胡皓,彭小强,戴一帆.磁流变抛光螺旋扫描方式的算法与实现[J].国防科技大学学报,2009,31(4):5-9.

[76]张云飞,王洋,王亚军.基于最优化思想研究磁流变抛光驻留时间算法[J].应用光学,2010,31(4):657-662.

[77]张峰,张学军.磁流变抛光数学模型的建立[J].光学技术,2002,26(2):190-192.

[78]陈逢军,尹韶辉,朱科军,等.磁流变光整加工材料去除的二维建模[J].中国机械工程,2009,20(14):1647-1650.

[79]Wu Y B,Shimada K,Wong Y C.Fundamental Performance of Magnetic Compound Fluid(MCF)Polishing Tool in Metal Surface Finishing[J].International Journal of Machining and Machinability of Materials,2009,5(2/3):232-244.

[80]尤伟伟,彭小强,戴一帆.磁流变抛光液的研究[J].光学精密工程,2004,12(6):330-334.

[81]程灏波,冯之敬,王英伟.油基磁流变液的开发及抛光性能研究[J].光电工程,2004,131(10):28-31.

[82]仇中军,张飞虎,董申.光学玻璃研抛用磁流变液的研究[J].光学技术,2002,28(11):497-499.

[83]张鹏程,阎秋生,路家斌.磨料对磁流变工作液性能及加工效果的影响[J].金刚石与磨料磨具工程,2010,30(1):20-24.

[84]陈维清,杜成斌,万发学.表面活性剂与触变剂对磁流变液沉降稳定性的影响[J].磁性材料及器件,2010,41(2):55-65.

[85]姚金光,晏华,王雪梅.球磨时间对磁流变液性能的影响[J].磁性材料及器件,2010,41(3):42-45.

[86]魏齐龙,何建国,黄文,等.水基磁流变液的制备和性能[J].磁性材料及器件,2010,41(4):54-57.

[87]孔亚男,张进秋,张建.一种改进型的磁流变液制备工艺研究[J].新技术新工艺,2010(7):87-89.

[88]李长江,王治国,王金刚.纳米Fe3O4加入量对磁流变液性能的影响[J].磁性材料及器件,2009,40(4):5-9.

[89]Hong S R,Wang G.An Automotive Suspension Strut Using Compressible magnetorheological Fluids[C]//Smart Structures and Materials.California:SPIE,2005:238-246.

[90]Maganiti G B,Subramaniamv V,Singh S N,et al.Modeling and Semi-active Predictive Control of a Magnetorheological Fluid Shock Isolation System[C]//Smart Structures and Materials.California:SPIE,2005:596-606.

[91]Adnrzej M.The Use of Magnetorheological Fluid Dampers to Reduce Servo Drive Velocity Jumps Due to Load Changes[J].Journal of Intelligent Material Systems and Structures,2005,16(6):501-510.

New Progresses on Magnetorheological Finishing(MRF)Technology

Chen Fengjun Yin Shaohui Yu Jianwu Xu Zhiqiang

National Engineering Research Center for High Efficiency Grinding,Hunan University,Changsha,410082

The latest progresses on development and research of MRF in recent years were introduced.The machining mechanism,small and large processing machines and related equipment,machining technology and processing experiment,processing algorithm and model,development technology of magnetorheological fluid were summarized and analyzed in details.Some key technologies and the problems of MRF were discussed,and the future research direction was prospected.

magnetorheological finishing(MRF);magnetorheological fluid;optics manufacture;ultra-precision machining

TG66;TG16

1004—132X(2011)19—2382—11

2010—12—01

国家科技重大专项(2010ZX04001-151);国家自然科学基金资助项目(50975084);中央高校基本科研业务费专项资金资助项目(531107040410)

(编辑 卢湘帆)

陈逢军,男,1979年生。湖南大学国家高效磨削工程技术研究中心微纳制造研究所讲师。研究方向为超精密车削/磨削/磁流变光整加工与控制。发表论文20篇。尹韶辉,男,1967年生。湖南大学国家高效磨削工程技术研究中心教授、博士研究生导师。余剑武,男,1968年生。湖南大学国家高效磨削工程技术研究中心教授。徐志强,男,1984年生。湖南大学国家高效磨削工程技术研究中心博士研究生。