半导体AuSn焊料低温真空封装工艺研究

李丙旺,徐春叶

(华东光电集成器件研究所,安徽 蚌埠 233042)

半导体AuSn焊料低温真空封装工艺研究

李丙旺,徐春叶

(华东光电集成器件研究所,安徽 蚌埠 233042)

介绍了半导体金锡(AuSn)焊料焊接封装的影响因素:焊接气氛、镀金层、焊料,在低温真空焊接封装的基础上,重点探讨了AuSn焊料真空钎焊封装的影响因素、AuSn焊料本身的组分比及其浸润性等对焊接封装的影响、AuSn焊料真空焊接封装炉温曲线设置及焊接温度和时间的正交实验、AuSn焊料真空焊接封装中真空度的影响因素、真空度对焊接质量的影响、AuSn焊料真空焊接封装中还原气体的作用及有无通入还原气体的焊接封装对比实验等,并通过真空、炉温和还原气体等方面所作的相应工艺实验,对相关工艺技术问题进行了深入研究。基于大量的AuSn焊料真空焊接封装实验及理论分析,给出了最优化工艺条件解决方案。

AuSn焊料;真空;还原气体

1 引言

封装可以简明地定义为对电子器件进行互连、加电、保护和散热[1~4]。气密封装通常采用由金属、陶瓷、玻璃等材料制成的带腔体的外壳,外壳在被封盖后能使安装于其内的电子元器件与外界环境相隔离,阻止有害液体、固体特别是气体污染物的侵蚀或渗透入内,保证产品的长期可靠性。

就封装的质量和密封可靠性来说,采用金锡(AuSn)低熔点合金焊料进行高可靠的集成电路密封是一种重要的封装方法,它在承受机械冲击、热冲击、化学腐蚀等机械和气候环境方面,有着比其他金属合金焊料更大的优越性。因此,金锡焊料的低温焊接封装是为满足一些军用标准的高可靠产品要求所必须采用的封装形式。

半导体AuSn焊料低温真空封装工艺就是在真空环境下,将键合好半导体芯片通过AuSn焊料进行低温气密性封装,其主要工艺影响因素是AuSn焊料、炉温、真空以及为还原镀金层和AuSn焊料表面氧化层的还原气体等。

本文主要介绍了AuSn焊料及其对封装的影响,并就真空、炉温和还原气体的通入等工艺条件进行了重点研讨,探索最优化工艺条件方案。

2 AuSn焊料及其焊接封装的影响因素

金属气密封装由于在最严酷使用条件下具有杰出的可靠性而被广泛用于特殊用途。锡焊是金属气密封装的一种重要形式,又称为钎焊、共晶焊、焊料焊等,是在壳体和盖板的密封区域之间放入含锡的合金预制片,加热到熔点温度后形成共熔/共晶,将壳体和盖板密封焊接在一起。封装用锡焊焊料一般预先制作成合金焊片,主要有两种类型:一种为低熔点的软焊料,最常用的是熔点为183℃的Sn63Pb37合金焊片;另一种为较高熔点的硬焊料,最常用的是熔点为280℃的Au80Sn20合金焊片[4]。

AuSn焊料因其在焊接强度、耐腐蚀性和抗氧化等方面都具有较好的优越性,而且AuSn焊料在封装焊接中无需助焊剂,避免了因使用助焊剂对半导体芯片形成的污染和腐蚀。因此,AuSn(80∶20)焊料是应用最为广泛的合金焊料之一。AuSn合金焊料具有合适的润湿性和接触角,其铺展百分数在70%~80%之间,封装焊接后不容易“爬盖”,焊接强度高,气密性漏气速率可小于1×10-3Pa·cm3/s,其抗氧化性极强,焊接后的焊缝不必再涂敷有机树脂进行保护。它不仅适合于半导体集成电路的封装,也可用于混合集成电路的封装,其焊接成品率可达98%以上,是一种具有优越性能的高可靠焊料。

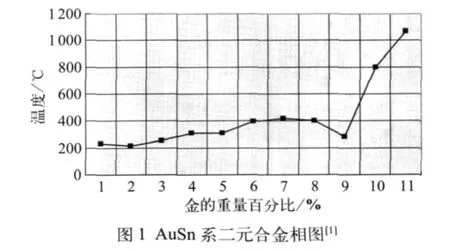

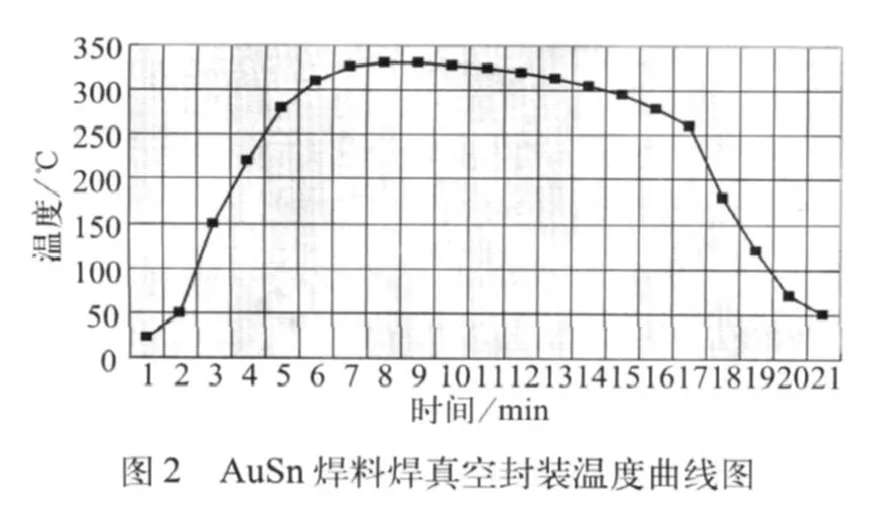

AuSn焊料的润湿性是焊接质量的一个重要因素[1,5],通常是通过测定其接触角、润湿速率或铺展性来衡量其可焊性。接触角越小、铺展性越高,则说明焊料流散性能很好,能保证其焊接质量。但是不同的焊接外壳金属上框、盖板的镀金层厚度以及焊料合金成分的变化,都会对焊接质量产生一定影响,具体影响因素见表1。在Au-Sn系统(图1)中共晶体的富金一侧有非常陡的液相曲线斜度,在高于共晶组成处,金含量仅增加3%~5%就可使液相温度从280℃提高到450℃以上,进而引起许多气密性失效,金镀层越厚,情况越严重。所以金镀层在保持足够浸润与防护性的前提下,厚度应尽可能最小。

(1)焊接气氛对焊接质量的影响。所谓焊接气氛就是指在焊接时采用何种气体对焊接表面进行保护,不致因表面氧化而影响其焊接。同时,使用焊料焊实现集成电路的封装时,为了防止芯片受到污染,不允许使用助焊剂,因此为使低熔点合金焊料保持其表面洁净而不受氧化,焊接气氛就显得尤为重要。一般采用真空、氮气或氮气和氢气的混合气体作为保护气体。利用真空炉进行集成电路封装时,要求其真空度优于1.3Pa;而采用链式封装炉时,一般采用比例为90∶10的氢-氮混合气体。

(2)镀金层对封装焊接质量的影响。当使用低熔点合金焊料时,要求待焊外壳金属上框和盖板采用镀金层进行表面处理,从而为所使用焊料与金形成共晶体保证焊接质量。焊料的浸润性与镀金层有着很大关系,镀金层的质量和厚度都会对焊料的浸润性产生影响,实践证明,镀金层厚度为0.8μm~1.5μm时对焊料封装焊接最为有利。

(3)焊料成分对封装焊接质量的影响。一定比例的含量成分有其一定的熔点,当焊料成分发生变化时,其熔点也随之而变动,从而也影响了焊料的浸润性,对焊接质量不利。因此当使用某低熔点合金焊料时,首先要保证焊料的成分必须稳定,并严格控制其他金属元素和杂质的浸入。AuSn合金所用原材料系由纯度分别为:Au99.95%和Sn99.99%所组成,其组成比例:Sn∶Au=20∶80。考虑到焊接时外壳金属上框和盖板上的镀金层有一部分将要参与共同形成共晶体,所以焊料实际配方中Au的含量为78%,Sn的含量为22%,AuSn系二元合金,其相图如图1所示。

?

3 AuSn焊料焊接封装温度

AuSn(80∶20)合金焊料在焊接时所施加的温度应使焊料能够有足够的流动性和润湿性,这个温度大约高出焊料熔点50℃(约330℃)。在焊接封装过程中,基于AuSn合金焊料的共晶成分,很小的过热度就可以使合金熔化并浸润,且合金的凝固过程也进行得很快。因此,AuSn合金焊料的使用大大缩短了封装焊接周期。

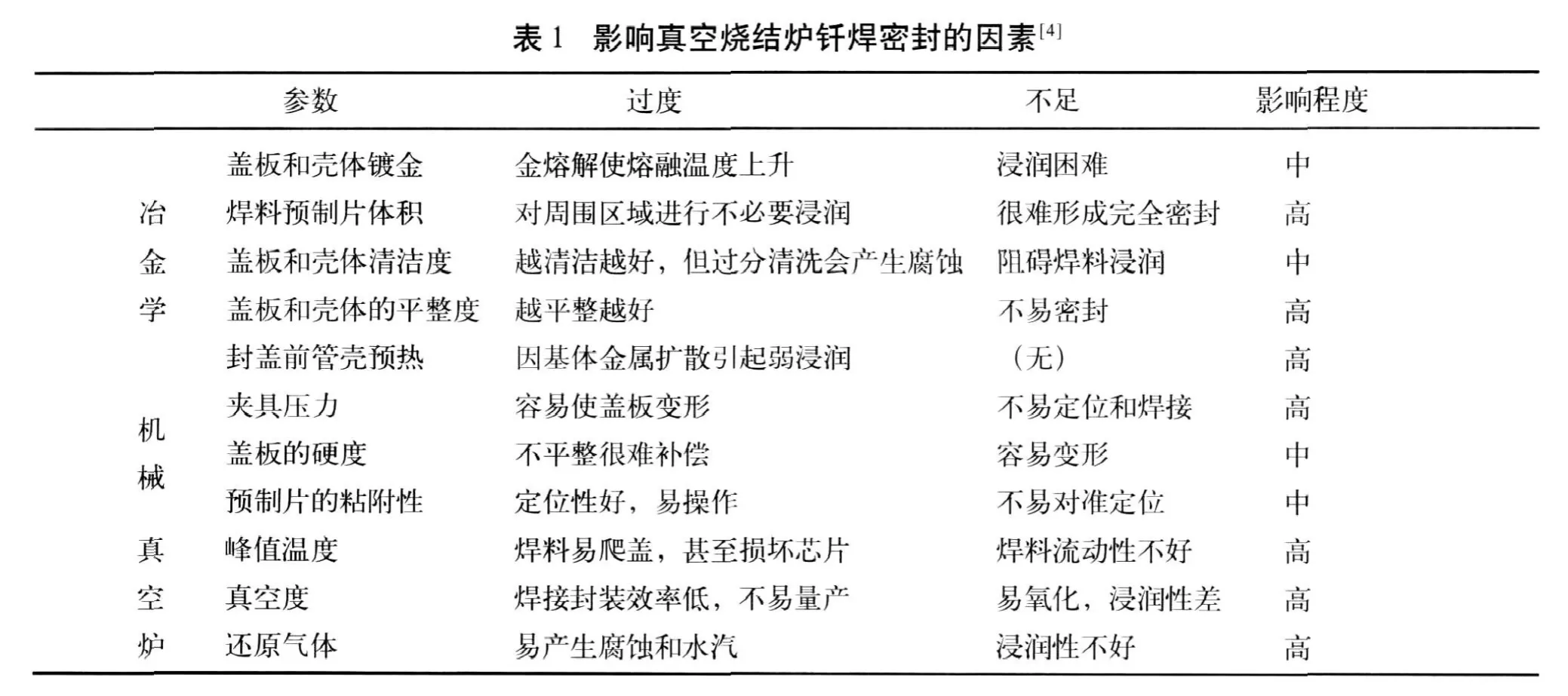

AuSn焊料焊接封装的温度是影响焊接封装质量最重要的因素之一,图2是AuSn焊料的真空焊接封装温度曲线图,当加热初期时,由于真空度低,加热速率快,所以升温速率快。随着真空度和炉温的升高,升温速率也随着放慢,而在降温阶段,由于前期是真空状态下降温,所以降温速率较慢,当通入氮气或大气后,其降温速率明显加快。

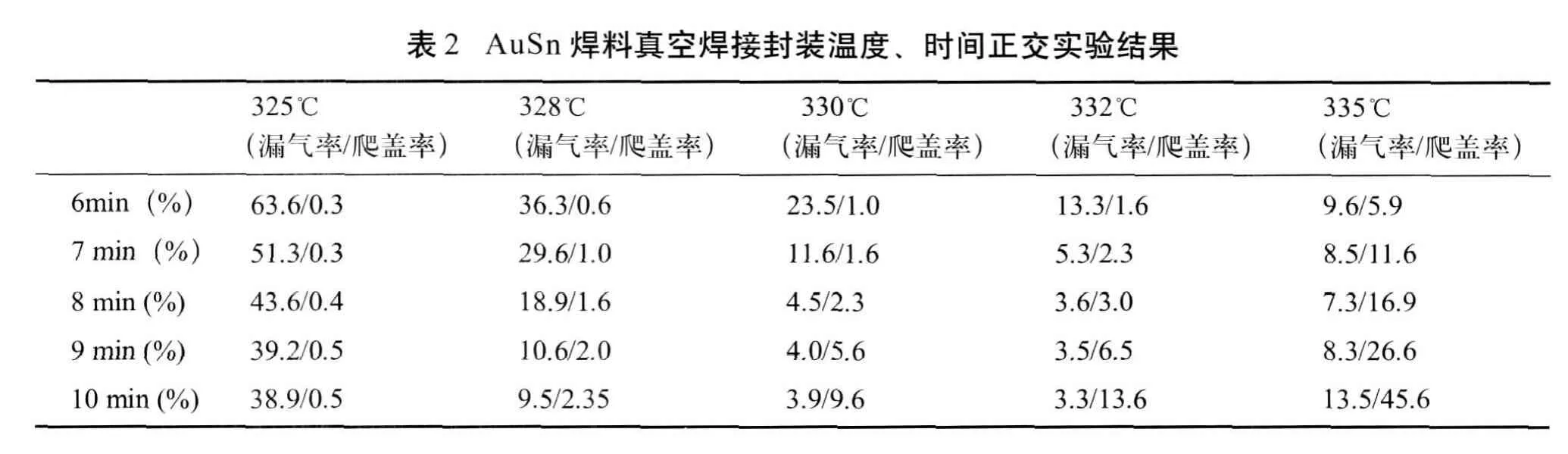

一般卧式真空炉的真空焊接封装工艺从加热开始到加热结束大约为7.5min~9min之间,具体时间主要取决于电路及焊料环大小,不同类型的设备会有略微差异。我们分别对真空焊接封装温度325℃~335℃、焊接时间6min~10min的情况做了分组正交实验,并就同一种底座、焊料环和盖板在焊接封装后对其漏气率和焊料爬盖率进行了统计,具体结果如表2。

从表2 中的数据可以看出,对于此种底座、焊料环和盖板的焊接封装的较佳工艺条件是:加热温度为330℃,加热时间为8min~9min;或加热温度为332℃,加热时间为7min~8min。在这两种条件下,焊接封装的漏气率和爬盖率最小,也就是说其成品率最高,焊接封装效果也最好。通过对6批(5 600只)焊接封装产品的跟踪检测也验证了这一点。

4 AuSn焊料焊接封装真空度

AuSn焊料真空焊接封装的器件在使用过程中,气体的泄漏率与器件内外的压力差成正比。真空封装的器件内外压力差远大于气密封装的内外压力差,故真空封装对泄漏率要求比气密封装要高很多,而且真空封装对材料的使用和处理都有很高的要求。

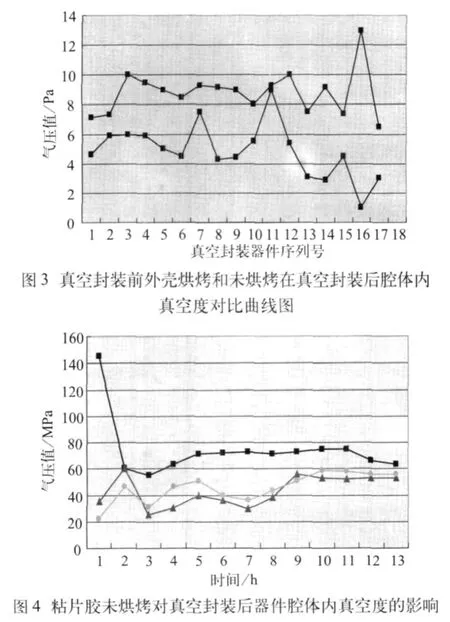

首先,壳体材料是影响焊接封装真空度的一个重要因素[6]。由于材料具有吸气特性,在真空焊接封装过程中的高温下吸附的气体将会释放,将对真空封装后器件腔体内的真空度有影响。如图3所示为真空封装壳体在真空封装前烘烤与未烘烤的对比曲线。由图3中可以看到未烘烤的壳体,真空封装后器件腔体内的平均真空度在9Pa~10 Pa这样一个水平,而烘烤过6 h的器件真空封装后腔体内的平均真空度在5 Pa左右。可见真空封装壳体在封装前对其进行烘烤可以提高真空封装后器件腔体内的平均真空度。

?

其次,贴片胶是影响焊接封装真空度的另一个重要影响因素[6]。贴片胶是高分子材料,高分子材料由于空隙较多,比较容易吸附气体,在真空封装壳体内,由于相对大气环境,里面吸附的气体就很容易释放出来,破坏真空封装器件腔体内的真空度。如图4所示,有贴片胶器件真空封装后的器件腔体内部的真空度从10 Pa到60 Pa不等,真空封装后腔体内的压力比成品率实验时要高很多,而且真空封装后的腔内压力一致性也较差。要解决贴片胶的问题,在进一步的研究中,必须采用吸气剂来提高器件真空封装后腔体内的真空度。

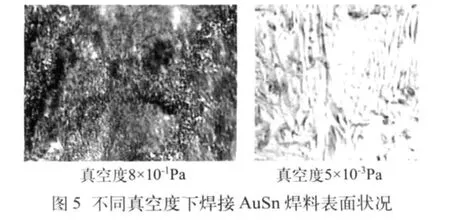

为了较好地体现出实验的可比性,实验采取了分别在一种较差的真空度(8×10-1Pa)下和一种较好的真空度(5×10-3Pa)下进行AuSn焊料的焊接封装。实验结果见图5。由图5可以看出,在8×10-1Pa下进行焊接的AuSn焊料明显严重氧化发黑,这将严重影响焊接封装质量;而在5×10-3Pa下进行焊接的AuSn焊料除了由于表面杂质而存在个别缺陷外几乎没有氧化,焊接封装质量较好,成品率较高。

5 AuSn真空焊接封装还原气体

为了提高底座、盖板和AuSn焊料环的洁净度和浸润性,在半导体封装电路进入真空炉以后,在焊接封装以前,通入适量的还原性气体,对其表面进行还原处理,用于除去表面氧化层和氧化物杂质等。

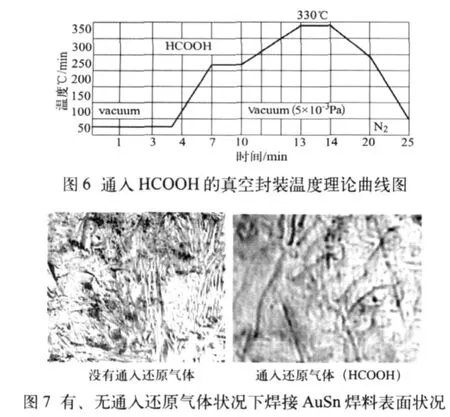

为了了解通入还原气体(HCOOH)对AuSn焊料焊机封装的影响,我们按图6的工艺方案分别进行了两组实验:一组是在没有通入还原气体情况下进行的焊接封装;另一组则是在通入还原气体(HCOOH)下进行的焊接封装,两组的实验结果如图7。

从图7我们可以看出,通入还原气体(HCOOH)进行还原后进行焊接的AuSn焊料表面氧化状况和缺陷都比没有通入还原气体进行焊接封装的AuSn焊料表面状况要好,其表面浸润性也比没有通入还原气体的好。

6 结束语

在半导体AuSn焊料低温真空封装工艺中,AuSn焊料本身的组分比及其浸润性等是影响其焊接质量的重要因素,真空度是保证其焊接气氛的重要指标,而在整个焊接封装过程中炉温则是保证焊接气密性和质量的重要条件,对于还原气体(HCOOH)的通入则主要是减少氧化、提高焊接封装质量。根据上述实验分析,最优化工艺方案是如图6所示的工艺方案。

[1]何中伟,李寿胜.MCM-C金属气密封装技术[J].电子与封装,2006,9(9):1-6.

[2]杨邦朝,张经国.多芯片组件(MCM)技术及其应用[M].成都:电子科技大学出版社,2001.

[3]张蜀平,郑宏宇.电子封装技术的新进展[J].电子与封装,2004,4(1):3-9.

[4]Rao.R.Tummala,Eugene.J.Rymaszewski,Alan.G.Klopfenstein,等.中国电子学会电子封装专业委员会组织译.微电子封装手册第二版[M].北京:电子工业出版社,2001.

[5]赵保经.集成电路封装[M].北京:国防工业出版社,1993.

[6]林栋,甘志银,汪学方,等.基于熔焊的MEMS真空封装[J].电子工业专用设备,2006,10:49-52.

The Semiconductor Packaging Technology of AuSn Solder with Low-temperature based on Vacuum

LI Bing-wang, XU Chun-ye

(East China Photoelectric IC Research Institute,Bengbu233042,China)

In introducing the influence factor of semiconductor packaging process with AuSn solder: welding atmosphere, gold-plating, solder, based on the cryogenic vacuum packaging,with emphasis on the influence factor of AuSn solder welding vacuum packaging, the influence of packaging from the proportion and soakage of AuSn solder, temperature curve settings and the orthogonal experiment of AuSn solder welding vacuum packaging with temperature and time, the influence factor of vacuum in AuSn solder packaging and the effect of packaging with vacuum, the effect of reducing gas and the contrast experiment with or no reducing gas in AuSn solder packaging,and with process experiment of vacuum, temperature and reducing gas,some process technology is carried out in-depth discussion. the theory and the appropriate technical experiments are given the most optimized process conditions solution.

AuSn solder; vacuum; reducing gas

TN305.94

A

1681-1070(2011)02-0004-05

2010-12-20

李丙旺(1971-),男,安徽望江人,高级工程师,1996年毕业于安徽大学,现正攻读南京理工大学通信工程专业工程硕士,主要从事半导体及特种器件封装工艺研究及相关设备的维修。

封 装 、 组 装 与 测 试