基于遗传算法和神经网络的架桥机主梁优化设计

胡晓乐,吴 晓,罗 薇,周小科,高海龙

(西南交通大学 机械工程学院,成都 610031)

0 引言

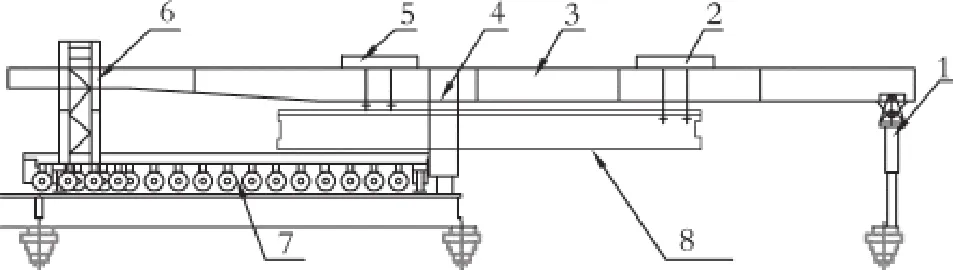

我国铁路客运专线大规模建设已经开始,在这些客运专线中,存在大量32m、900t混凝土双线整孔箱梁桥的架设工况,需要大量的大型架桥机[1~3],JQ900型步履式箱梁架桥机用于高速铁路900级双线预制箱梁的架设,外形尺寸:74000×17280×12578mm,其结构如图1所示。架梁工序为:小车行至取梁位置,一号小车取梁,一号小车吊梁拖拉,二号小车取梁,运梁车退出,一、二号小车走行到位,开始落梁,一、二号小车落梁对位等。

图1 JQ900架桥机结构示意图

1 架桥机主梁受力分析

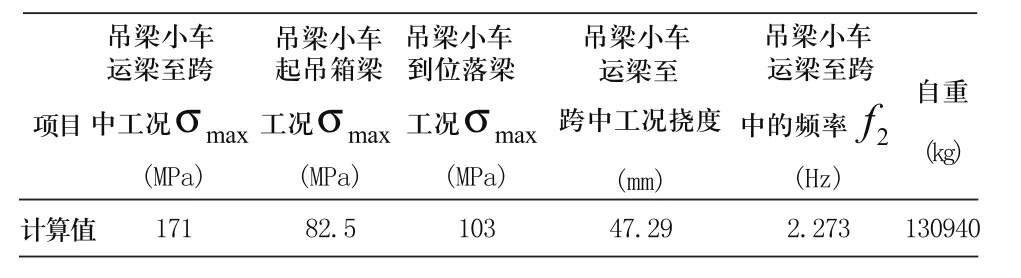

根据JQ900型步履式箱梁架桥机的架梁过程,用有限元分析软件ANSYS计算得出主梁在各工况下的应力值以及跨中工况下垂直方向的静位移值如表1所示。

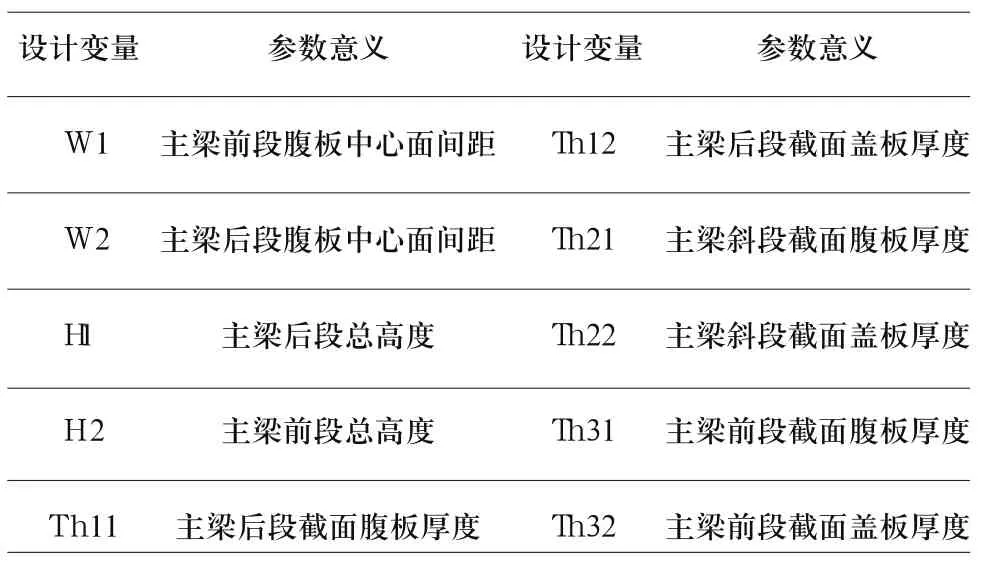

整机重量轻可以减少钢材用量,而且也能减轻桥墩的工作负担和降低整机造价,在合理的动刚度(第二阶固有频率)范围内,将其结构系统的质量作为动态优化设计的目标,设计变量为箱型梁的截面尺寸。选择9个设计变量,X=[W,H1,H 2,Th11,Th12,Th21,Th22,Th31,Th32]T参数意思如表2所示。

表1 JQ900架桥机主梁有限元计算结果

表2 各设计变量参数意义

由于吊梁小车要在整个主梁上行走,因此主梁全长宽度一致,用变量W代替W1、W2,所以共取9个设计变量进行结构优化设计。

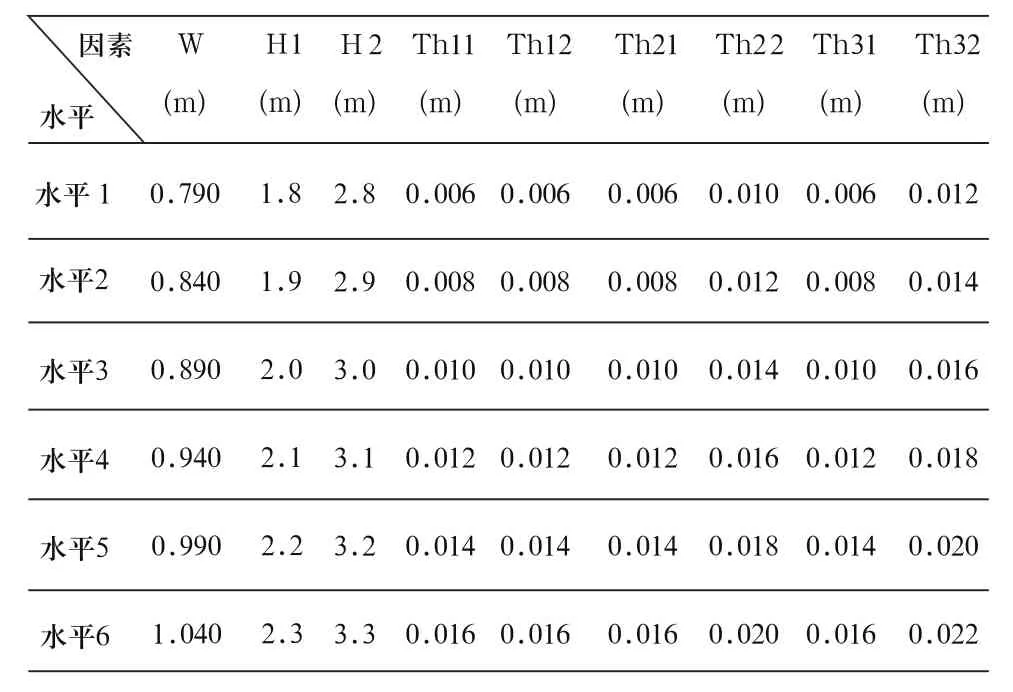

2 均匀试验与网络训练样本表的设计

架桥机的结构优化设计是一个复杂的过程,影响因素较多,每个因素的变化范围较大,试验周期较长,因此常常需要进行多因素多水平的试验,这就需要一种可安排多因素,多水平而试验次数又较少的试验设计方法,均匀设计正是解决这类问题的有效手段。本文选择均匀设计表U24(69),即样本总数为24,因素数为9个,每个因素均为6水平[4]。样本的因素及水平情况如表3所示。

表3 均匀试验因素及水平表

对表2所示的24个样本,利用有限元模型分别计算前吊小车起吊梁、前吊小车运行至跨中、后吊小车起吊梁、小车到位落梁几种工况下的最大应力和跨中静挠度,以此作为神经网络模型的约束条件,计算出各试验样本对应的质量,作为神经网络模型的输出变量,并剔除不满足约束条件的试验数据,得到用于神经网络训练的样本数据如表4所示。

表4 神经网络训练样本表

3 神经网络的训练与测试

架桥机主梁结构的设计变量与其特性参数之间是一种非线性映射关系,人工神经网络由于具有非常强的非线性映射功能而适于这种模型。其中的BP算法具有较强非线性映射能力,已成为最有代表意义的神经网络模型之一。任何在闭区间内的一个连续函数都可以用单隐层的网络逼近,因而一个三层BP网络可以完成任意的n维到m维的映射[5]。

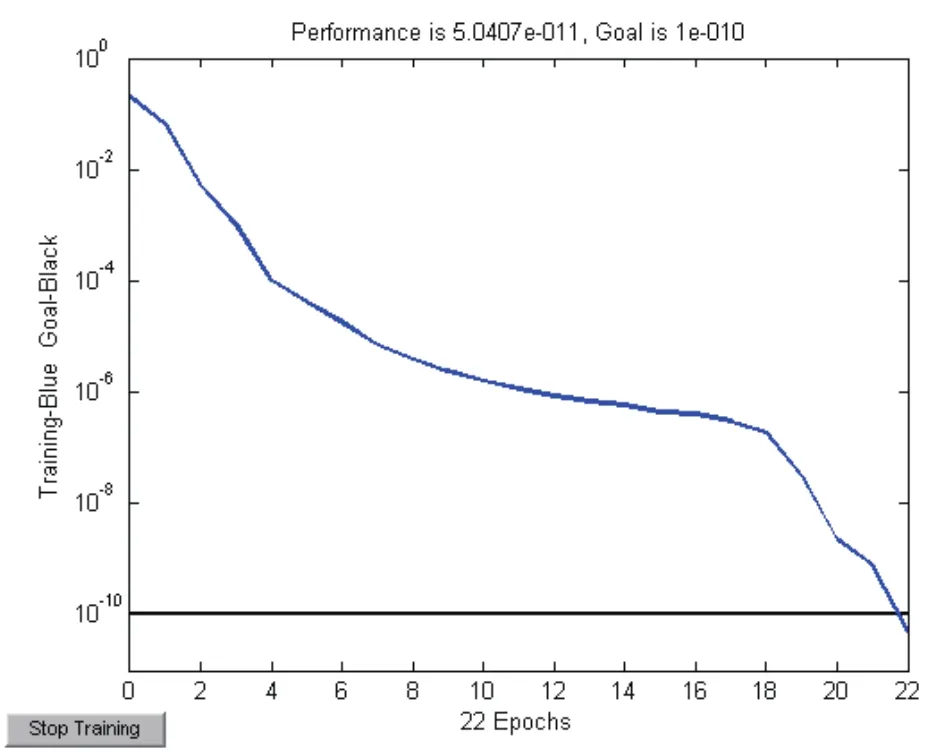

图2 神经网络训练结果

根据经验规则,先设定一个隐层结点数初始值,逐渐改变隐层结点数,观察网络仿真效果,最终确定隐层结点数为5。由于架桥机主梁结构具有9个设计变量,则BP网络模型的输入层为9个神经元,输出层用1个神经元来描述主梁的自重。

采用MATLAB软件提供的神经网络工具箱进行神经网络的设计和训练。由表3可见,各变量的数量级差别较大,为防止部分神经元达到过饱和状态,应首先对样本进行归一化处理。

在隐节点数一定的情况下,为获得好的泛化能力,存在着一个最佳训练次数。在此之前停止训练称为训练不足,在此之后则称为训练过度。神经网络模型经过22次训练后,网络性能达到精度要求,如图2所示。

如果网络对训练集样本的误差很小,而对测试集样本的误差很大,说明网络已被训练得过度吻合,因此泛化能力很差。网络的性能好坏主要看其是否具有很好的泛化能力,而对泛化能力的测试不能用训练集的数据进行,而要用训练集以外的测试数据进行检验。

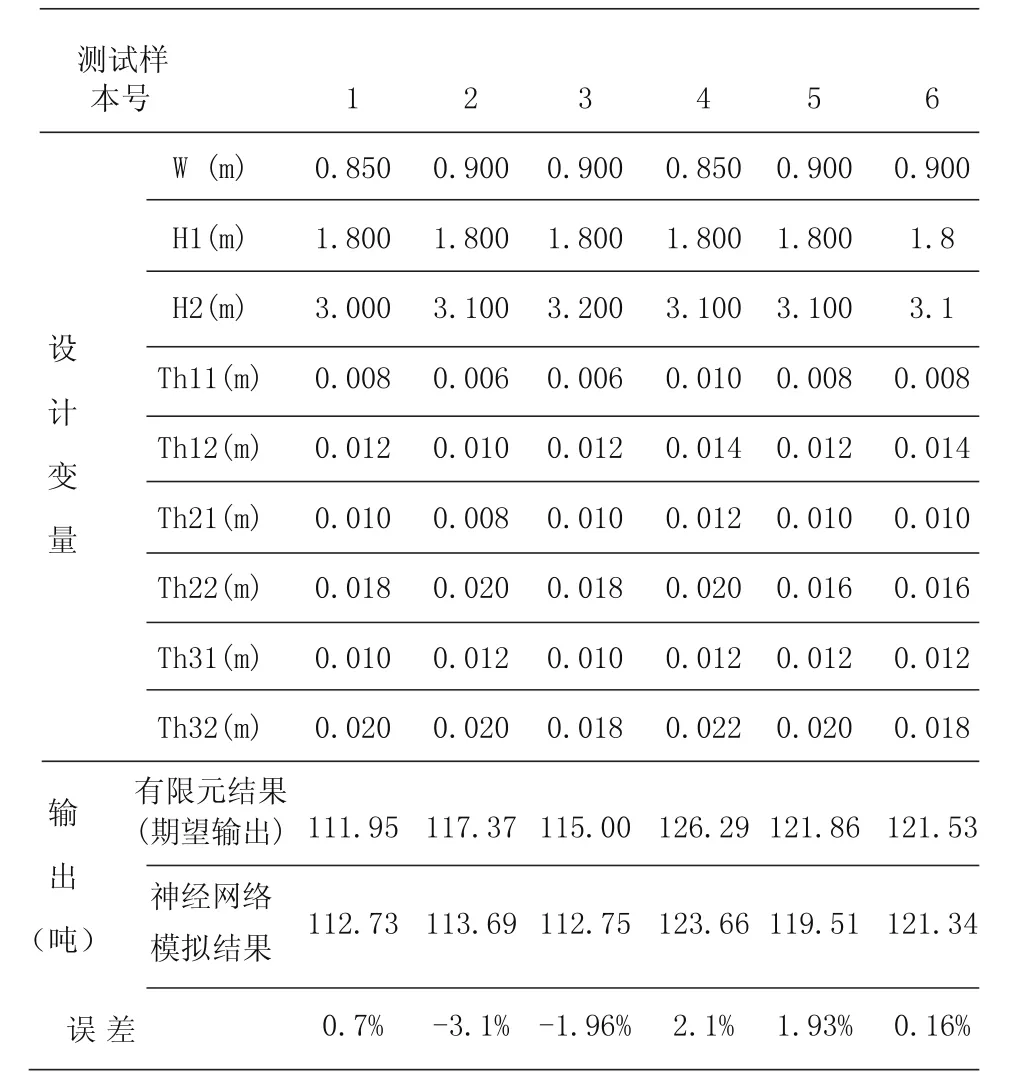

随机选取6个测试样本,对训练好的神经网络进行测试,测试结果如表5所示。

表5 神经网络测试结果

有限元分析显示,上述6组测试数据建立的有限元模型均满足强度和刚度要求。从测试结果看,以结构自重为输出变量的网络仿真,各测试样本误差均在3.1%以内。

4 基于遗传算法的神经网络寻优

由于金属结构系统的动态特性很难用设计变量显式表达,因此在采用基于人工神经网络的动态优化设计建模方法,利用多层人工神经网络极强的非线性映射功能,来描述和处理动态系统中设计变量及其动态参数之间的关系,进而用遗传算法对所建立的神经网络模型寻优,最终可以得到可行区域内静动态特性优良时的设计变量及目标值[6]。

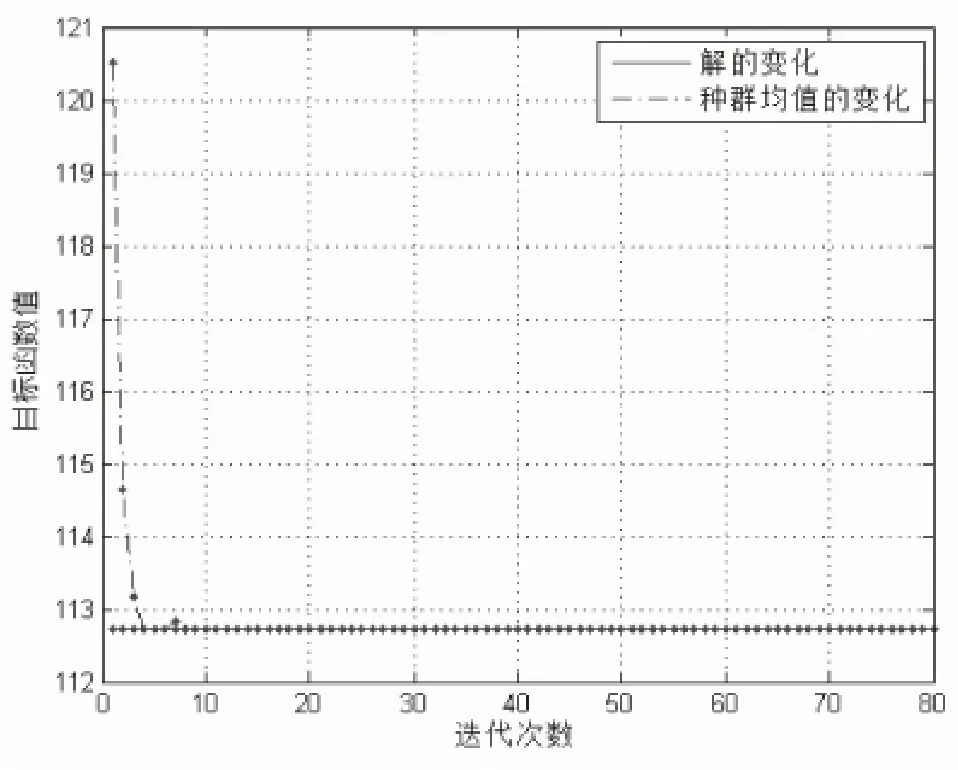

图3为80次迭代过程中目标函数最优值的变化情况。由图可见,经过7次迭代目标函数已基本达到了最优值。

图3 经过80次迭代后的质量最优解及性能追踪

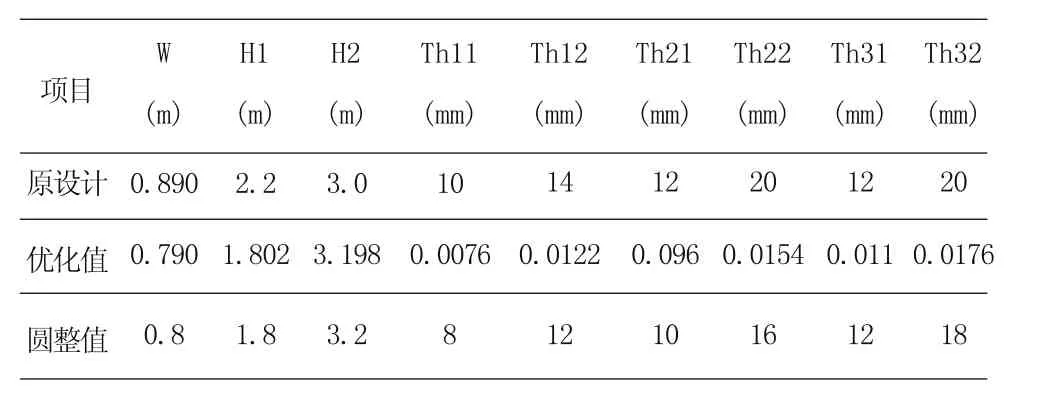

表6为遗传算法得到的最优解即设计变量与原设计的比较。因为钢板厚度为偶数,因此,需对遗传算法优化结果进行圆整,按照圆整值重新计算,修正遗传算法优化结果。

表6 遗传算法优化前后结构参数比较表

5 结论

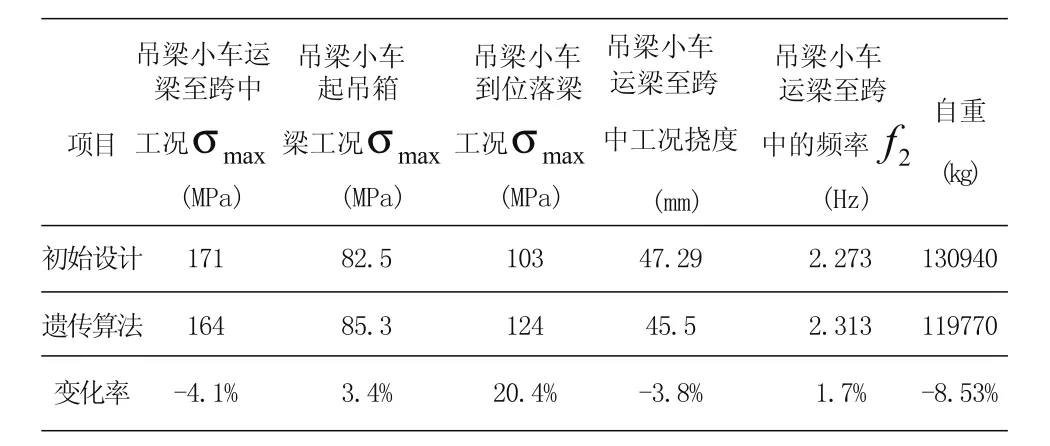

用有限元软件ANSYS对设计变量优化圆整后的尺寸重新对架桥机进行有限元分析,并与优化前的相应数据对比,结果如表7所示。

表7 主要评价参数比较表

从表7中可见,第一、二、四、五项变化率均在4.1%以内,变化幅度较小,第三项吊梁小车到位落梁工况最大应力变化20.4%,相较初始设计增幅较大,但根据《起重机设计规范》[8]中对强度的要求, ,其应力仍然在规范要求的范围内,所以结果仍是可行的。

由上面的分析,我们可以得出:用有限元方法计算出各工况的应力情况,采用均匀实验法与神经网络相结合来降低训练样本,使用遗传算法和神经网络相结合的优化策略进行结构优化设计,得到全局意义上的最优解,以结构质量作为目标、进行架桥机主梁结构的动态优化设计,取得了较为满意的优化结果,使得结构自重减轻了11170kg,降幅达8.53%,确保结构静动态性能优良的基础上,有效减轻结构的自重。

[1]毛乾亚,于文涛.国内外架桥机的现状与展望[J].机械与电子,2008(7) .

[2]何思形,张少锋.JQ900型架桥机架设技术[J].铁道标准设计,2007(11):38-41.

[3]张西林.大吨位新型架桥机的机构设计研究[J].中国铁道科学,2002(2):139-141.

[4]方开泰,马长兴.正交与均匀试验设计[M].北京:科学出版社,2001.

[5]谢庆生,尹健,罗延科.机械工程中的神经网络方法[M].北京:机械工业出版社,2003.

[6]雷英杰,张善文,李续武,周创明.MATLAB遗传算法工具箱及应用[M].西安:西安电子科技大学出版社,2005.

[7]KT,Fang,D K J Lin,P Winker and Y Zhang (2000),Uniform Design:Theory and Application[J].Technometrics,42,237-248.

[8]中华人民共和国国家标准GB3811-08起重机设计规范.北京:中国标准出版社,2008.

- 制造业自动化的其它文章

- CAXA制造工程师复杂曲面造型分析