熔模铸造水玻璃面层涂料的配制与管理

潘玉洪

1 引言

熔模铸造面层涂料的质量,国内外熔模铸造工作者做了大量的实验研究,提出了一些新的控制方法;然而,现场又是如何控制的呢?

实际上生产车间操作工配置水玻璃型壳的面层涂料时有两种方法:

一是按照工艺规定:在磅秤上事先称量水玻璃和石英粉的重量,边搅拌水玻璃边加入石英粉,加入全部石英粉后再加入适量的添加剂并搅拌30分钟,静置1~2分钟;用粘度计检测其粘度。

二是操作工凭借经验:操作工不称量水玻璃和石英粉的重量,直接把水玻璃倒入涂料桶,边搅拌水玻璃边加入石英粉,认为差不多时,用粘度计检测粘度;根据测量的粘度再适量添加水玻璃或石英粉,再加入适量的添加剂并搅拌30分钟,静置1~2分钟;粘度在工艺范围就可以了。

影响面层涂料质量的主要因素有哪些?上述配置涂料的方法是否合理?生产中如何配制面层涂料?生产中如何控制和管理涂料,稳定涂料的质量?为此,笔者做了大量的验证实验。

2 影响涂料粘度的因素

2.1 水玻璃的粘度

水玻璃的粘度与其模数、比重和温度有关,为此,做了如下的三组实验。

实验一

【实验目的】

探讨水玻璃模数与粘度的关系。

【实验条件】

选用四种不同模数的水玻璃。

水玻璃的比重d=1.28;

T=14℃;

粘度计:V=100ml,φ=6mm。

【实验过程和结果】

用粘度计分别检测四种不同模数水玻璃的粘度,结果见表1和图1。

【实验分析】

在水玻璃的比重和温度相同的情况下,水玻璃的粘度随着模数的增加而提高。

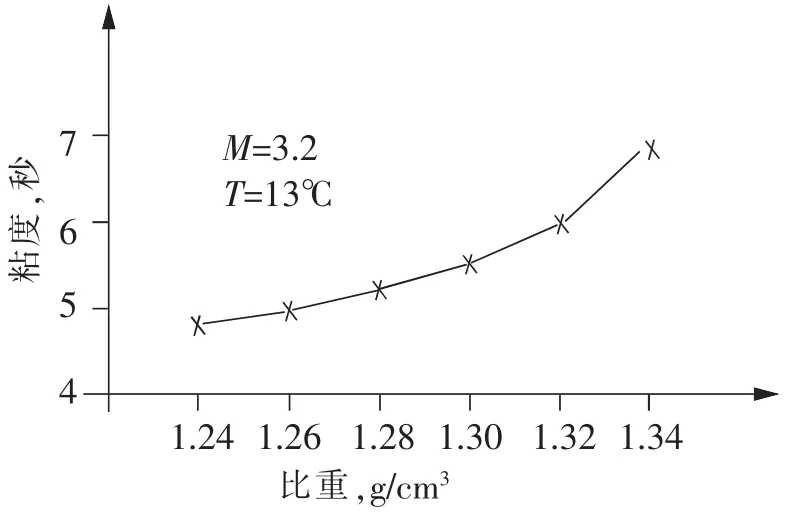

实验二

【实验目的】

探讨水玻璃比重与其粘度的关系。

【实验条件】

选用六种不同比重的水玻璃;

水玻璃的模数M=3.2;

T=13℃;

粘度计:V=100ml,φ=6mm。

【实验过程和结果】

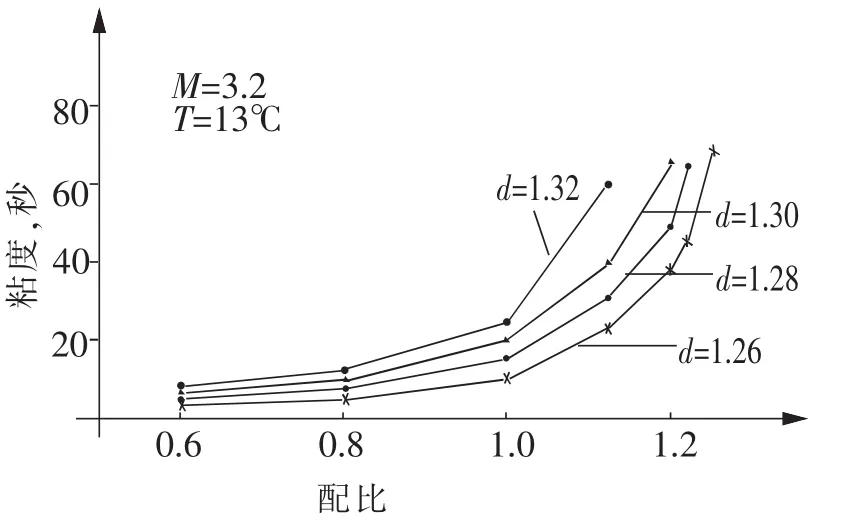

用粘度计分别检测六种不同比重水玻璃的粘度,结果见表2和图2。

表2 水玻璃比重与其粘度的关系

图2 水玻璃比重与其粘度的关系

【实验分析】

在水玻璃的模数和温度相同的情况下,水玻璃的粘度随着比重的增加而提高。

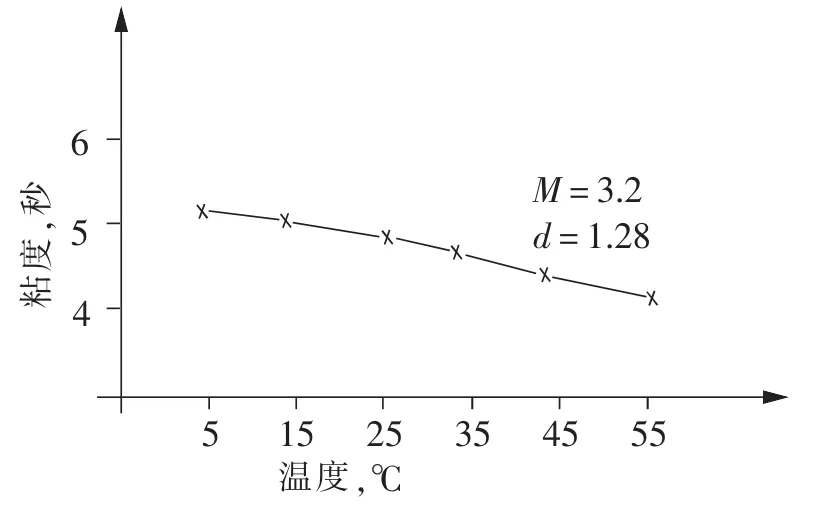

实验三

【实验目的】

探讨水玻璃温度与其粘度的关系。

【实验条件】

选用六种不同温度的水玻璃;

水玻璃的模数M=3.4;

水玻璃的比重d=1.28;

粘度计:V=100ml,φ=6mm。

【实验过程和结果】

用粘度计分别检测六种不同温度水玻璃的粘度,结果如表3和图3。

表3 水玻璃温度与粘度的关系

图3 水玻璃温度与粘度的关系

【实验分析】

在水玻璃的模数和比重相同的情况下,水玻璃的粘度随着温度的提高而降低。

【实验小结】

综上所述,水玻璃的粘度与其模数、比重和温度有关;并且随着模数和比重的增加而提高,随着温度的升高而降低。

2.2 石英粉

涂料粘度与加入石英粉的粒度、粒度分布、粒形以及含水量等因素有关;为此,笔者做了如下三组实验。

实验一

【实验目的】

探讨石英粉粒度与涂料粘度的关系。

【实验条件】

水玻璃模数M=3.2,d=1.28;

T=14℃;

配比为1:1.15;

使用200目、240目和270目三种筛;

粘度计。

【实验过程与结果】

选用同一产地、不同批次的3种石英粉(270目),按照水玻璃:石英粉=1:1.15配置涂料,搅拌30分钟后,静置1~2分钟,用粘度计检测3种涂料的粘度,结果如表4。

表4 石英粉粒度与涂料粘度的关系

【实验分析】

同样是270目的石英粉,其粒度越细,粘度越高。

实验二

【实验目的】

探讨石英粉的粒度分布对涂料粘度的影响。

【实验条件】

选用不同产地、商品目数均为270目的7种石英粉;

水玻璃M=3.4;d=1.28;

配比为水玻璃:石英粉=1:1

T=22℃;

粘度计。

【实验过程与结果】

选用上述7种石英粉,都用270目筛过后(条件所限,无法准确检测其中具体的粒度分布)再按照上述配比,配置7种涂料,分别搅拌30分钟后,静置1~2分钟,用粘度计检测其粘度;结果见表5。

【实验分析】

表5 石英粉的粒度分布与涂料粘度的关系

目前国内的生产条件还不能人为地控制石英粉的粒形和粒度分布,尽管商品目数相同,配置的涂料粘度仍然差别很大。生产中应事先验证、再选用合适的石英粉。

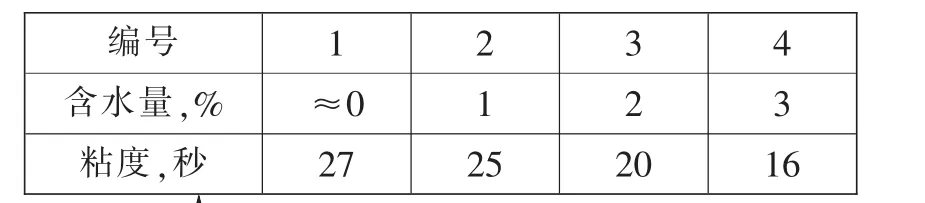

实验三

【实验目的】

石英粉的含水量对涂料粘度的影响。

【实验条件】

选用商品目数为270目、人为调配不同含水量的3种石英粉;

水玻璃M=3.4;d=1.28;

配比为水玻璃:石英粉=1:1

T=21℃;粘度计。

【实验过程与结果】

选用不同含水量的3种石英粉,按照上述要求配置3种涂料,分别搅拌30分钟后,静置1~2分钟,用粘度计检测其粘度;结果见表6和图4。

表6 石英粉的含水量与涂料粘度的关系

图4 石英粉的含水量与涂料粘度的关系

【实验分析】

从上述实验中可以看出:石英粉的含水量≤1%时,对涂料粘度的影响很小;含水量>1%时,影响很大。所以一般工艺规定石英粉的含水量≤1%。

国内有的企业为了改善生产工人的劳动条件,经过事先计算,将水加到石英粉中再配置涂料;然而也有个别的企业是随意添加的,从而降低了型壳的质量和强度。

据资料介绍:在体积粘度相同时,球形粒子的有效流体体积较小,故粘度较小;片状、棒状及其它不规则形状的粒子,有效流体体积增大,粘度增大。

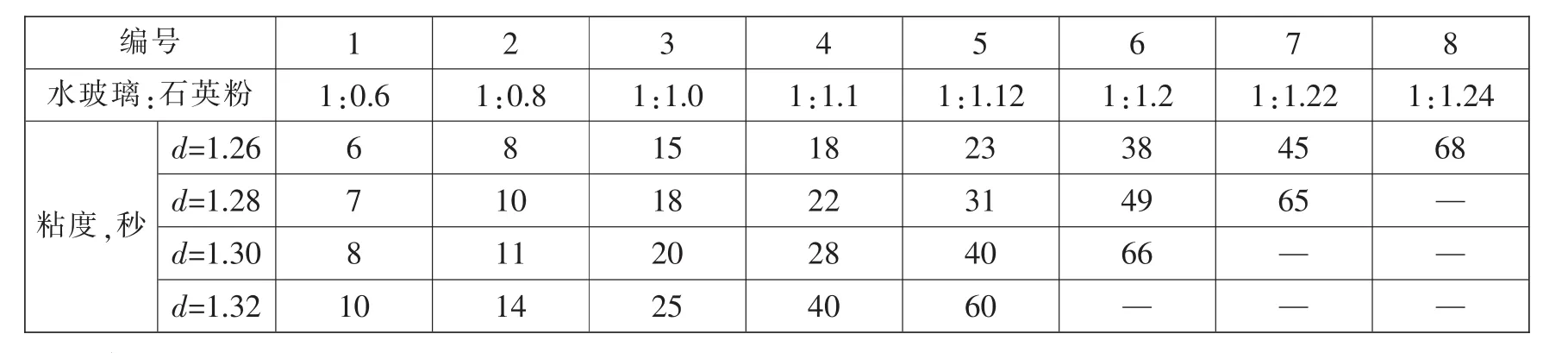

2.3 配比

为了探讨涂料配比对涂料粘度的影响,笔者做了如下的实验。

【实验条件】

选用水玻璃的M=3.4;4种不同比重的水玻璃;

T=14℃;

四种不同配比;

粘度计。

【实验过程和结果】

用4种不同比重的水玻璃与8种不同配比,配置27组涂料。分别搅拌30分钟后,用粘度计检测其粘度,结果如表7和图5。

【实验分析】

表7 涂料配比对涂料粘度的影响

图5 涂料配比与涂料粘度的关系

从图5可以看出:

(1)随着配比的增加,涂料粘度提高;当配比>1.0后,涂料粘度呈指数增加;

(2)配比相同时,涂料粘度随着水玻璃比重的增加而提高;当配比>1.0后,涂料粘度提高特别显著。

2.4 温度

为了探讨涂料温度对涂料粘度的影响,做了如下的2组实验。

实验一

【实验目的】

涂料温度对涂料粘度的影响。

【实验条件】

选用水玻璃的M=3.4;d=1.28;

270目的石英粉;

恒温水浴,温度计;

粘度计。

【实验过程与结果】

用上述水玻璃与石英粉配置涂料。分别搅拌30分钟后,静置1~2分钟,放在恒温水浴中;用温度计检测涂料温度与恒温水浴的温度一致时,再用粘度计检测其粘度。

【实验结果】

实验结果见表8和图6。

【实验分析】

从上述实验可以看出:涂料温度对涂料粘度的影响很大,随着涂料温度的提高,涂料粘度很快降低。

实验二

【实验目的】

在涂料粘度一定的条件下,涂料温度对涂料配比的影响。

表8 涂料温度与涂料粘度的关系

图6 涂料温度与涂料粘度的关系

【实验条件】

水玻璃M=3.4;d=1.28;

270目石英粉;

恒温水浴,温度计;

粘度计。

【实验过程和结果】

在13℃时,按照水玻璃:石英粉=1∶1.0的配比,往水玻璃中边搅拌、边加入石英粉;搅拌30分钟、静置1~2分钟,再检测涂料粘度为55秒。

把装有上述涂料的玻璃杯放在恒温水浴(温度调整为28℃)中,用搅拌器搅拌涂料。检测到涂料温度为28℃时,保温5分钟,再检测涂料粘度为42秒;即随着涂料温度的提高,粘度降低。

又实验:在13℃时,按照水玻璃:石英粉=1∶0.8的配比,往水玻璃中边搅拌、边加入石英粉;搅拌30分钟、静置1~2分钟,再检测涂料粘度为41秒。

【实验分析】

通过上述实验可知:如果生产中配置涂料仅仅依靠检测涂料粘度,那么在涂料粘度相近(41~42秒)时,在28℃,其配比为1∶1.0;而温度在13℃,其配比只有1∶0.8。

再实验:

【实验目的】实验涂料粘度相近、配比不同,对型壳表面质量和铸件表面质量的影响。

【试验过程】

选用上述两种涂料,即涂料粘度相近(41~42秒)时,在28℃,其配比为1∶1.0;而温度在13℃,其配比只有1∶0.8;

把员工分为两个组,全部手工制壳。一组员工利用生产线现有的涂料(13℃,配比为1∶1.0)制壳,一组员工利用保温桶内的涂料(28℃,配比1∶0.8)制壳;均制出5组型壳,做好标识,分别存放;其余制壳过程完全相同。

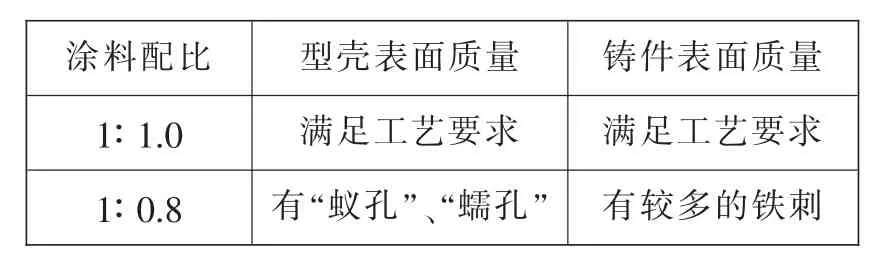

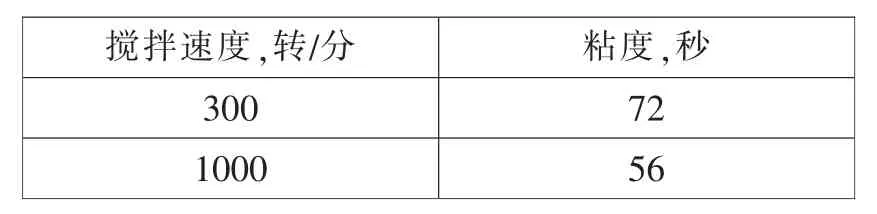

每种浇注3组型壳。浇注后使用喷砂机专人、单独喷砂、检验,结果见表9。

表9 检验结果

【试验分析】

涂料配比为1∶1.0的型壳表面和铸件表面质量都满足要求;而涂料配比为1∶0.8的铸件表面有很多的金属刺(见图7);型壳表面残留着很多的“蚁孔”(见图8)和“蠕孔”(见图9)。

图7 金属刺

2.5 搅拌涂料

涂料是由粘结剂和耐火材料组成的胶体——悬浮液。配置涂料时的搅拌可以加速两者之间的润湿,并排除粉料粒子间吸附的气体等,使涂料趋于均匀;从而获得比较稳定的涂料配比/比重和粘度。

与搅拌因素有关的是:搅拌速度和搅拌时间。为此,笔者做了如下的实验。

图8 型壳内表面残留的“蚁孔”

图9 型壳内表面残留的“蠕孔”

实验一

【实验目的】

探讨配置涂料时,搅拌速度对涂料粘度的影响。

【实验条件】

水玻璃M=3.2;d=1.30;270目石英粉;

配比为水玻璃:石英粉=1:1.20;

生产使用的搅拌机;

粘度计。

【实验过程和结果】

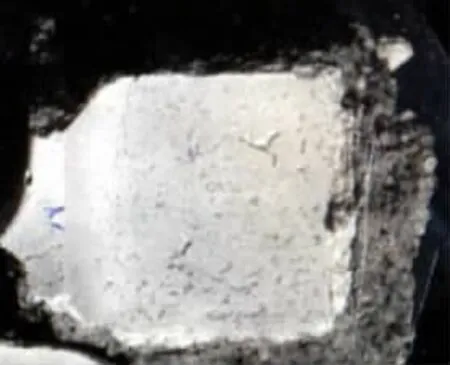

在8℃时,按照水玻璃:石英粉=1:1.20的配比,往水玻璃中边搅拌、边加入石英粉;采用两种搅拌速度,搅拌30分钟、静置1~2分钟,再检测,涂料粘度见表10。

【实验分析】

表10 搅拌速度与涂料粘度的关系

在其它条件不变的情况下,搅拌速度对涂料粘度有影响;涂料粘度随着搅拌速度的提高而降低。

实验二

【实验目的】

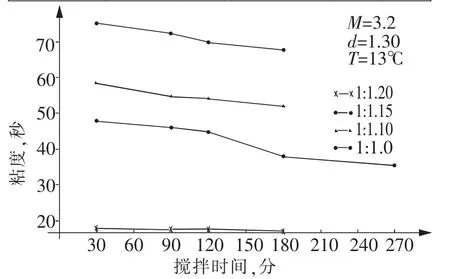

探讨不同配比的涂料,搅拌时间对涂料粘度的影响。

【实验条件】

水玻璃M=3.2;d=1.30;

270目石英粉;

涂料配比为水玻璃:石英粉分别为1:1.0;1:1.10;1:1.15和1:1.20。

生产使用的搅拌机;

粘度计。

【实验过程和结果】

在8℃时,按照水玻璃与石英粉的4种配比,往水玻璃中边搅拌、边加入石英粉;搅拌30分钟,静置1~2分钟,再检测,涂料粘度见表11和图10。

表11 涂料的搅拌时间与涂料粘度的关系

图10 涂料的搅拌时间与涂料粘度的关系

【实验分析】

在其它条件不变的情况下,搅拌时间对涂料粘度有影响;并且,涂料粘度随着搅拌时间的延长而降低。2~3小时后,涂料粘度趋于稳定。

2.6 添加物

为了降低粘结剂和粉料的界面张力,使粉料更好的润湿和分散,降低硅酸溶胶的自发凝聚能力,使涂料粘度较为稳定,以及改善涂料的涂挂性和再分散性而往涂料中加入适量的添加物:农乳、洗涤剂(也有加入JFC)。

笔者做了如下实验:

【实验条件】

水玻璃M=3.2;d=1.30;

270目石英粉;

配比为水玻璃:石英粉分别为1:1.0;1:1.10;1:1.15和1:1.20;

农乳;洗涤剂;

生产使用的搅拌机;

温度计;粘度计。

【实验过程和结果】

在不同的温度下,按照水玻璃与石英粉的4种配比,往水玻璃(M=3.2;d=1.30)中边搅拌、边加入石英粉(270目);同时加入农乳0.05%和洗涤剂0.25%,搅拌30分钟、稍微静置1~2分钟,再检测,涂料粘度见表12。

表12 添加物对于涂料粘度的影响

【实验分析】

涂料中加入农乳0.05%和洗涤剂0.25%后,对涂料粘度的影响较大;当涂料配比≥1.0后,其粘度下降9~10秒。

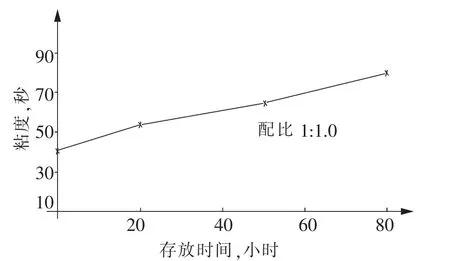

2.7 存放时间

【实验目的】

探讨配置涂料后,存放时间对涂料粘度的影响。

【实验条件】

水玻璃M=3.2;d=1.30;T=18℃;

270目石英粉;

配比为水玻璃:石英粉=1:1.0;

生产使用的搅拌机;

粘度计。

【实验过程和结果】

在18℃时,按照水玻璃:石英粉=1:1.0的配比,往水玻璃中边搅拌、边加入石英粉;搅拌30分钟、静置1~2分钟,检测涂料粘度;再分别静置20小时、50小时和80小时,检测涂料粘度,见表13和图11。

表13 涂料存放时间与涂料粘度的关系

图11 涂料存放时间与涂料粘度的关系

【实验分析】

在其它条件不变的情况下,涂料存放时间对涂料粘度有影响;并且,涂料粘度随着存放时间的延长而升高。

据资料介绍:配置涂料后存放8~12小时其性能较佳,也称涂料的回性时间;存放7天后性能下降,型壳试样的常温强度比新鲜涂料降低约1/3。

2.8 其它因素

涂料粘度还与其水分蒸发、受环境污染程度等因素有关。

综上所述:由于涂料为一种不均匀、不稳定的多成份体系,在生产中只控制涂料粘度是不恰当的;应该在确定涂料合理配比和合适使用温度的条件下,再确定涂料的粘度范围。

3 检测面层涂料质量的方法

3.1 制定标准

3.1.1 配比/比重

涂料配比与涂料比重有着比较稳定的关系。因此,在生产中用检测涂料比重的方法来评价涂料的配比。涂料比重直接影响到型壳的面层质量、强度和透气性;因此,检测涂料比重就作为控制涂料配比和涂料质量的重要基础数据。

(1)比重:当水玻璃M=3.0~3.4,d=1.26~1.30,石英粉为270目时,水玻璃:石英粉=1:1.0时,其涂料比重在1.74~1.78g/cm3的范围内为宜。

(2)温度

温度对涂料粘度影响很大,一般控制在20~35℃为宜。

3.1.2 粘度

在原材料稳定、涂料使用温度和搅拌条件一定的条件下,粘度能体现配比;当配比>1.0时,涂料配比对涂料粘度的影响非常大。

粘度影响到涂料的涂挂性和流动性,因此粘度应控制在一定的范围内。比较合理的做法是:在确定涂料的配比和使用温度的前提下,涂料的粘度一般以20~45秒为宜。

3.2 检测方法与过程

3.2.1 检测器具

天平(称重能力为1kg,精确到1g);

三角烧杯(容积≥250ml,容积越小计算涂料的误差越大;容积太大,实验时不方便;以容积为250~350ml为宜);

量筒(容积1000ml);

粘度计(V=100ml,φ6mm);

塑料杯或玻璃杯若干;

秒表;

温度计等。

3.2.2 检测过程

(1)确定三角烧杯的标准容积V

先称量三角烧杯没有装涂料时的重量P1,再往空杯中加入水(蒸馏水),使烧杯中的水平面刚好与杯沿齐平,再称重(往烧杯中反复添加3次,取其3次重量的平均值)P2,则烧杯的标准容积V

取蒸馏水的比重为1g/cm3

(2)确定烧杯中涂料的重量P

当涂料搅拌均匀后,静置1~2分钟;立即用塑料杯或玻璃杯把涂料倒入三角烧杯中,使烧杯里的涂料与杯沿齐平,放在天平上称量总重或涂料重量(往烧杯中反复添加涂料3次,取其称重后的平均值)。涂料重量P=总重Q-烧杯重量P1,即

(3)涂料比重d

(4)用粘度计和温度计分别测出涂料的粘度和温度,并做好数据的记录。

3.2.3 举例

为了便于生产中使用,笔者进行实验,结果见表14,并由此绘制了一条曲线(见图12),只要称量出涂料重或总重(涂料+烧杯的重量),由表14和图12就可以直接查出被检测的涂料比重(实验用的三角烧杯重P1=70g,至杯沿的标准容积V=305ml)。

4 涂料的配制与管理

4.1 涂料的配制

4.1.1 事先称量法

将事先称量好的石英粉缓慢地加入到不断搅拌的水玻璃(事先称量)中,加完粉料后继续搅拌30分钟;此时的涂料比重会稍大点,再按工艺规定补加农乳或JFC,达到预先规定的标准容积后再搅拌一定的时间(视涂料的多少而定),静置1~2分钟,检测涂料的比重、粘度和温度。

表14 涂料比重与涂料重量的关系

图12 涂料比重与涂料重量的关系

4.1.2 习惯操作法

据《习惯的力量》一书介绍,人们每天高达90%的行为是出自习惯的支配。或者说,人们每天做的事情几乎都是习惯支配的。可想而知,改变习惯是何等之难。

在配置涂料时,有那么多人已经形成了习惯。是否可以在这些习惯的基础上找到一条办法,既符合面层涂料的质量要求,又可延用现有的习惯做法呢?

4.2 涂料的调整

笔者先在“实验室”里按照自己的思路继续实验。

配置涂料时不称量水玻璃和石英粉的重量,而是边搅拌水玻璃边加入石英粉。这种方法,可能使涂料的配比忽高忽低,则用下述方法予以调整:

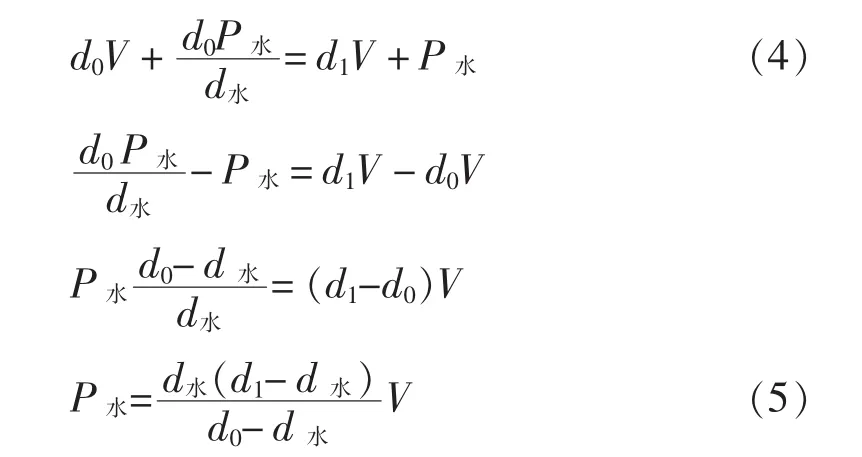

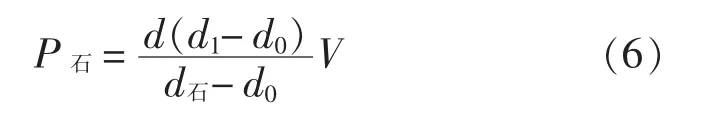

(1)用水玻璃降低涂料的比重,加入量为P水,把配置的涂料放在天平上称量总重或涂料重量(Q-P1),则涂料的比重为

将温度计插入装满涂料的烧杯中测量涂料的温度,记录数据。

要求调整后的涂料重量d0(V+P水/d水),等于调整前涂料的重量d1V加上补加的水玻璃重量P水,即

式中d0——调整后的涂料比重

V——涂料的容积

P水——水玻璃加入量,kg

d水——水玻璃比重,g/cm3

d1——调整前的涂料比重

(2)用石英粉提高涂料的比重,同理

式中P石——石英粉加入量,kg;

d石——石英粉的比重,取2.62g/cm3,其余用公式(5)。

4.3 举例

从公式(5)、(6)中可以看出:当预先确定V、d0、d水、d石后,只要测出d1就能计算出P。

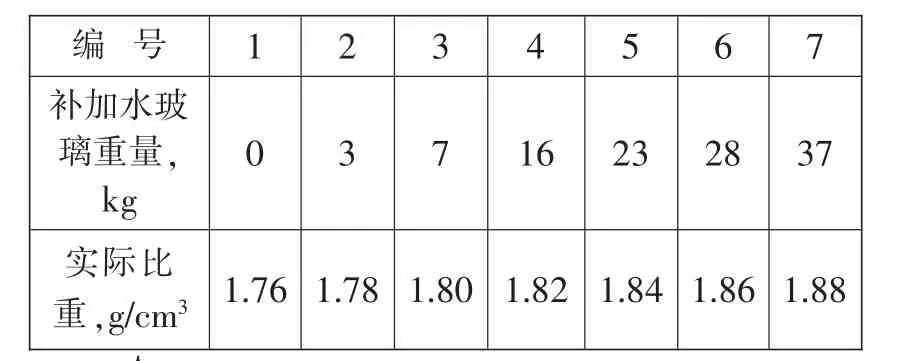

某厂使用的水玻璃比重为1.26~1.28,计算时取d水=1.27。涂料预先规定的容积V=105升,d0=1.76g/cm3,为了便于生产,通过表15和表16分别绘制了两条曲线,只要测出d1就能从图13中找出补加水玻璃的重量P水,使涂料比重下降到规定的范围。同理,从图14中找出补加石英粉的重量P石,使涂料比重提高到规定的范围。

例如:实测d1=1.84,则从图13中可以查出:需补加28 kg的水玻璃能使涂料的比重下降到d0=1.76。

表15 实际比重与补加水玻璃重量的关系

图13 实际比重与补加水玻璃重量的关系

表16 实际比重与补加石英粉重量的关系

图14 实际比重与补加石英粉重量的关系

如果实测d1=1.67,则从图14中可以查出:需补加28 kg的石英粉能使涂料的比重上升到d0=1.76。

这样就使配料和调整工作大大简化,有利于生产的实际操作。

4.4 使用与管理

(1)涂料是一种不均匀、不稳定的多成份体系,影响涂料粘度的因素很多,生产中只控制涂料粘度是不恰当的,无法保证涂料、型壳以及铸件的质量。

(2)生产中应该在确定涂料合理配比和合适使用温度的条件下,再确定涂料的粘度范围;为此,应该使用涂料桶保温,以保证涂料的质量。

(3)每天工作之前,应检测涂料比重。在工艺规定的范围内,并酌情适当地调整,以获得优质的涂料质量。

(4)为了保证涂料的分散性、悬浮性,生产中应采用二次搅拌,即:配料时使用高速搅拌,使用时采用低速搅拌。

(5)涂料在使用过程中,不宜一次配置过多,应该边使用边补加。如果涂料的粘度上升,是因水玻璃结膜,则捞出水玻璃结膜补加适量的水玻璃,是因水分蒸发,则补加适量的水。

(6)实际比重与补加石英粉或水玻璃重量的关系曲线,使配料和调整工作简化,有利于生产中的实际操作。

5 结论

(1)面层涂料是一种不均匀、不稳定的多成份体系,面层涂料的质量直接影响型壳的面层质量、透气性,以及铸件的表面质量。

(2)对影响面层涂料质量的诸因素,如水玻璃、石英粉、配比、温度、搅拌、添加物,以及存放时间等进行了多次反复实验,认为影响面层涂料质量的三项关键因素:配比、温度和粘度,三者之间有着密切的关系。

(3)提出了在生产中如何配制面层涂料、检测涂料质量,以及有效的管理途径。

(4)建议使用《涂料卡片》,记录有关的工艺参数,为以后完善工艺提供可靠的依据。

(5)本文对加固层涂料同样有着现实的指导意义。

[1]第三届国际熔模精密铸造会议文集翻译小组.第三届国际熔模精密铸造会议文集[M].北京:国防工业出版社,1978.

[2]李庆春等.熔模精密铸造涂料控制[J].北京:国外航空技术(材料、热处理类),1981(3).

[3]全国铸造学会特种铸造及有色合金学组.第一届年会熔模铸造论文集[J].1981.