延长ZD/3.5-15/12型空压机活塞环使用寿命的方法

王敏

(辽中县辽河化工厂,辽宁沈阳110200)

1 前言

我厂现有两台ZD/3.5-15/12型空压机,为确保正常生产,必须保证空压机气压不低于0.67MPa,然而该设备自投产以来,多次出现三级压力偏低而一级压力连续超压状况,严重影响生产。通过对空压机全面细致的检查发现:该空压机二、三级活塞环和导向环磨损严重,已经严重超差。活塞环和导向环是空压机的重要密封部件,这种部件超速磨损,不得不更换大量的备件,同时也迫使工作人员对空压机提前大修,浪费了人力财力,造成不必要的损失。本文针对这种情况,提出了一些必要的改进措施,以确保生产的顺利进行。

2 活塞环、导向环超速磨损原因分析

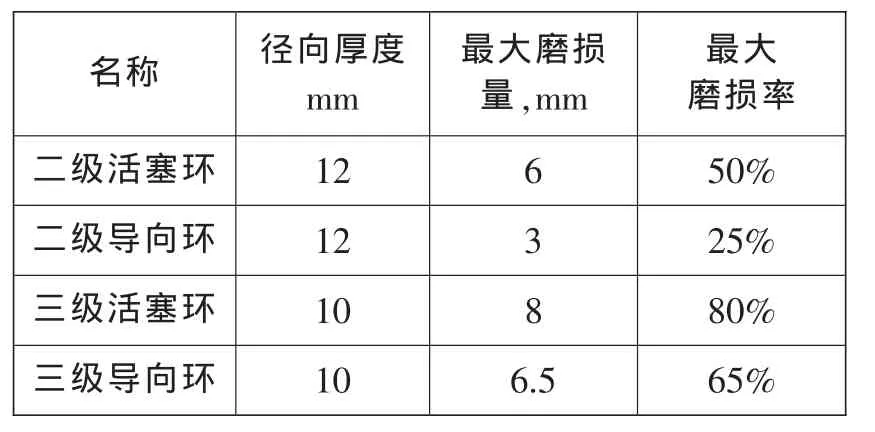

这两台空压机均采用无油润滑,这类设备的活塞环和导向环采用填充聚四氟乙烯材料,正常情况下,用聚四氟乙烯制造的活塞环、导向环的使用寿命:一、二级为4000h左右,三级为3000h左右。而该设备运行1500h就出现三级压力偏低现象,这大大降低了活塞环、导向环的使用期限,造成了超速磨损。其磨损情况见表1。

表1 活塞环、导向环磨损情况

从表1可见,三级活塞环和导向环的磨损较严重,其最大磨损量为其它各级的2倍左右。二、三级活塞环的磨损率超过规定的使用限度(规定限度为30%)。

无油润滑是依靠填充聚四氟乙烯的节流和阻塞来密封,并由填充聚四氟乙烯和相应的对磨金属表面磨合时,在磨合面粘着一层极薄的自润滑薄膜润滑的。下面介绍影响活塞环和导向环工作寿命的主要因素。

2.1 吸气气源不洁

经环保站检测,空压机吸气口附近空气的含尘量为0.103kg/m2·月,空气含尘量高,尘埃进入气缸后结垢严重,破坏了正常无油润滑的工作条件,使得其轴向间隙过小,引起活塞环热胀堵塞破坏,从而使活塞环和导向环严重磨损。由于空气含尘量大,也会堵塞空气过滤器,减少了空气吸入量,这也是造成空压机三级压力低的一个原因。

2.2 活塞环和导向环耐磨性差

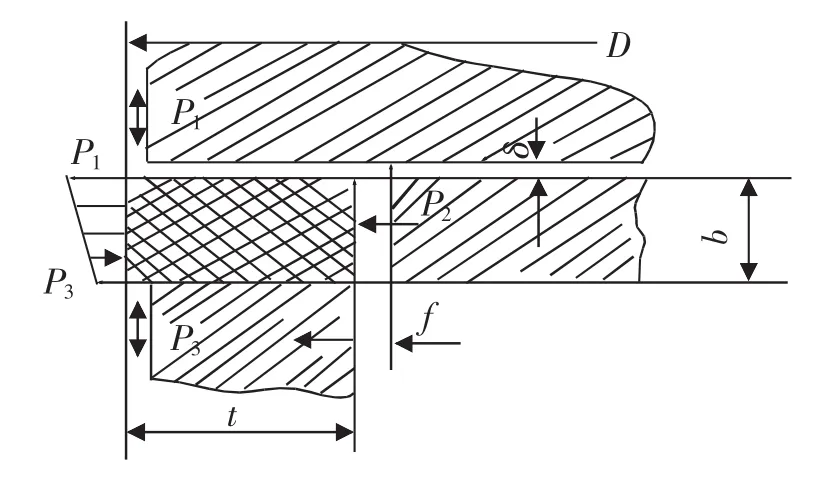

活塞环的密封是依靠活塞环外表面紧贴气缸套表面,活塞环底平面紧贴环槽底平面以及整个活塞环组的迷宫作用而建立起来的,其组成结构见图1。

图1 密封局部视图

活塞环密封力△P=P2-(P1+P3)/2,当侧隙的节流作用减弱,即P2提高时,△P增大,当轴向间隙δ减小时,将使P2接近P1而使△P=0,活塞环密封失效。压缩机工作的开始阶段,首环承担着负荷,磨损较大,引起整个密封长度上压力的分配发生变化。高压泄漏气流的串通性大,该环后边的P2上升,这种压力变化连锁反应至末环,使末环前面压力提高,而后面的背压不变,造成环在很大的压力差下工作,致使快速磨损,从而导致整个活塞环平均寿命的缩短。

2.3 冷却水水质差

ZD/3.5-15/12型空压机所用的冷却水是没有经过软化的硬水。在使用中造成空气冷却器结垢严重,达不到冷却效果,使空气进气温度和气缸本身温度升高,从而加速活塞环和导向环的磨损。

3 延长活塞环使用寿命的方法

通过以上分析,总结出以下延长空压机活塞环使用寿命的方法。

3.1 更换空气滤清器或增加一道过滤器

该法可以降低进入气缸的尘埃含量。同时还应缩短空气滤清器的清洗周期,每两个月清洗一次改为两周清洗一次,以保证空压机正常的吸气量。这样就能保证气缸正常的吸气条件,使填充聚四氟乙烯建立起自润滑薄膜,满足无油润滑的要求。

3.2 提高设备中冷器的冷却效果,降低进入气缸的空气温度

ZD/3.5-15/12型空压机每台有中冷器3个。冷却器芯子均由多根直径为10mm的铜管胀成。由于水的硬度较高,加上周围环境影响,中冷器结垢严重。为了保证生产,不得不频繁更换中冷器,造成备件的大量浪费。为了除掉铜管中的尘垢,我们进行了多次化学分析试验,最后确定了一种新型的具有除垢及防腐功能的除垢剂(它由聚羧酸类PDS1及有机膦系PDS2组成)对冷却器进行了除垢处理,效果显著。

总的除垢工艺为:复合酸洗—苯三氮唑—清洗循环。中冷器循环清洗系统见图2。

图2 中冷器循环清洗系统示意图

清洗每个冷却器需要3~5h,除垢后安装运行,空压机一、二、三各级冷却器温度由原来的60℃全部降到设计要求以下(≤40℃),达到了预期的冷却效果

3.3 选用耐磨性更好的备件

根据使用填充聚四氟乙烯的经验,鉴于ZD/3.5-15/12型空压机二、三级活塞环磨损严重,使用寿命短等情况,应选择那些在原有玻璃纤维的基础上适当增加了导热剂、青铜粉和石墨粉、二硫化钼粉的备件,这样更能提高活塞环的自润滑性和耐磨性,从而提高其使用寿命。