S15A深冲钢组织形态对冲击性能的影响

谢 华

(兵器工业西北地区理化检测中心,西安 710043)

S15A深冲钢具有很好的延展性,广泛用于加工深冲零件,对材料的韧性有较高的要求。笔者利用室温冲击试验的方法,对具有不同形态的游离渗碳体组织的筒状零件材料进行了缺口敏感性研究。

1 试验材料和试样

试验用材料为S15A深冲钢。试样取自筒状零件的底部,编号为1#、2#,分别代表两个不同批次的筒状零件。筒状零件底部的加工工艺是两次冷镦压力加工,每次冷镦后进行退火处理,两次冷镦总变形量为83%。

试验分为化学成分分析、拉伸试验、冲击试验、金相分析和冲击断口形貌分析。

化学成分分析的试样和金相试样取自1#、2#产品的底部,拉伸试样为Ø5 mm的短标距试样,冲击试样为10 mm×10 mm×55 mm的U型夏比缺口试样(缺口深2 mm)。两批产品的拉伸和冲击试样取样位置和取样方向分别相同。

2 试验方法和结果

2.1 化学成分分析

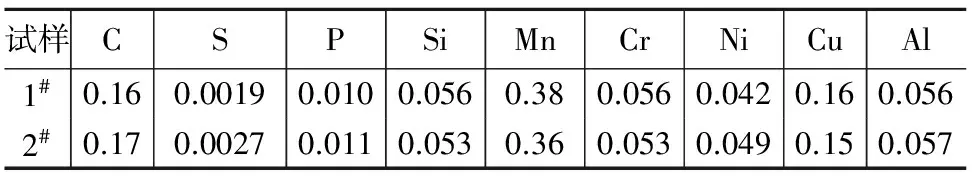

在CS-344碳硫分析仪和电感偶合等离子体发射光谱仪上分析两批零件的化学成分,结果列于表1。

表1 试样的化学成分 %

化学成分检测结果表明,材料化学成分符合GJB163B-2005中S15A钢的要求,并且两批零件的材料化学成分没有明显的区别。

2.2 拉伸、冲击试验

在MTS810型材料试验机上进行拉伸试验,测试材料的拉伸性能;在SI-1M型摆锤冲击试验机上进行冲击试验,测试材料的冲击功,试验结果见表2。

表2 拉伸和冲击试验结果

试验数据表明,1#和2#两批材料的抗拉强度、规定非比例延伸强度、延伸率和断面收缩率指标基本一致,均符合技术资料规定。但2#的冲击功仅为1#的1/4。

2.3 金相组织分析

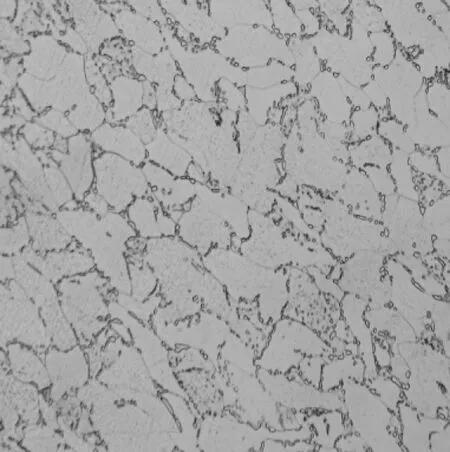

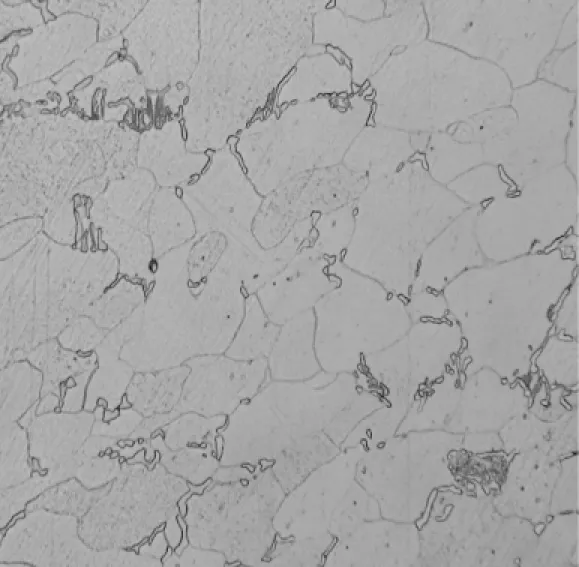

在筒状零件底部取金相试样,沿平行于压力加工变形的方向磨制金相试样,经4%硝酸酒精腐蚀后在金相显微镜上观察金相组织。图1、图2分别是1#、2#材料的金相组织照片(500X)。

1#材料的金相组织为铁素体和沿晶界分布的游离渗碳体,游离渗碳体呈粒状分布。2#试样的金相组织也是铁素体和沿晶界分布的游离渗碳体,但游离渗碳体呈片状分布。

图1 1#材料金相组织

图2 2#材料金相组织

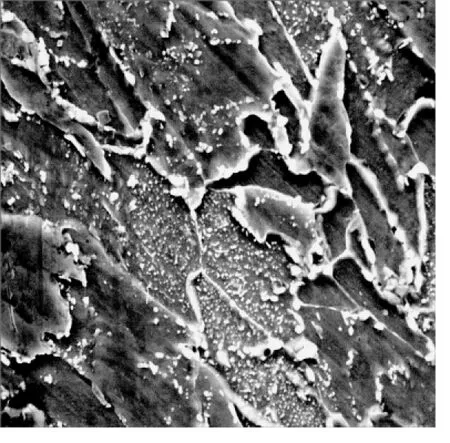

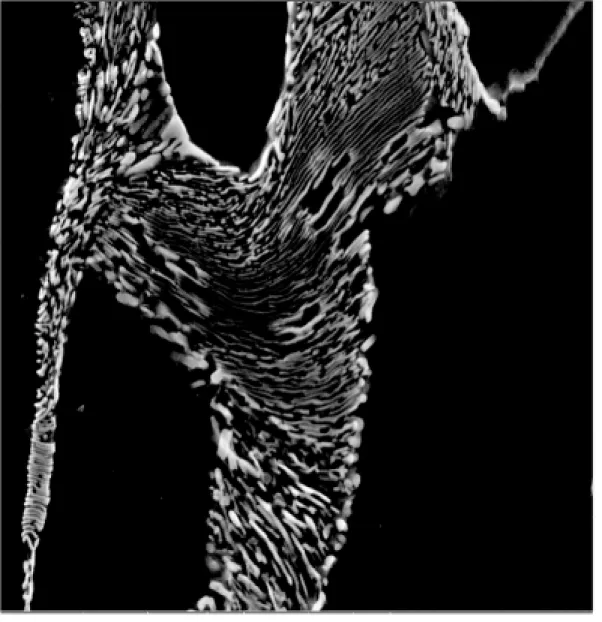

为进一步确认两种试样的不同渗碳体形态,在扫描电子显微镜下观察游离渗碳体形态,照片见图3、图4,照片中白色为渗碳体。从图中可明显看出,1#材料的渗碳体呈粒状,2#材料的渗碳体呈片状。

图3 1#材料在扫描电子显微镜下渗碳体形态

图4 2#材料在扫描电子显微镜下渗碳体形态

2.4 冲击断口电镜形貌分析

在FEI QUANTA400扫描电子显微镜上分析冲击试样的断口形貌。图5、图6分别是1#-1、2#-1试样冲击断口的宏观照片。可以看出,1#-1试样断口塑性变形非常大,为韧性断裂;2#-1试样断口齐平,塑性变形小,断口呈晶亮状,为脆性断裂。

图7、图8分别是1#-1、2#-1试样冲击断口的微观形貌照片。1#-1试样断面为变形拉长的抛物线状韧窝,表明塑性变形量大;2#-1试样断面以解理形貌为主,解理呈泥状花样,为脆性断裂特征。

图5 1#-1试样冲击宏观形貌

图6 2#-1试样冲击宏观形貌

图7 1#-1试样冲击断口微观形貌

图8 2#-1试样冲击断口微观形貌

3 结果分析

1#与2#材料的拉伸性能基本相同,但是2#材料的冲击功远远低于1#,这说明两种材料的缺口敏感性有较大的差异。

S15A钢中的游离渗碳体是钢在冷却过程中,当碳在铁素体中的溶解度达到饱和时,从铁素体中沿晶界析出的。这些沿晶界分布的游离渗碳体对材料的韧性有一定的影响。1#材料的游离渗碳体呈粒状分布,且分布均匀,按照GB/T13299-1991《钢的显微组织评定方法》评定,游离渗碳体级别为C1级。2#材料的游离渗碳体呈网状,包围铁素体晶粒周边达到1/3,游离渗碳体级别达到A3级,并且其游离渗碳体的微观形态呈片状,见图4。

1#材料的游离渗碳体呈点状、小粒状分布于铁素体晶界,铁素体晶粒没有完全被游离渗碳体割裂开,即使在高应变速率的冲击载荷作用下,位错也可以越过晶界大范围移动,因此1#材料塑性变形大,则冲击功较大。

2#材料的游离渗碳体将铁素体晶粒割裂,并且呈片状形态,大大降低了晶界强度,使晶界脆化,在高应变速率的冲击载荷下,位错很难越过晶界,位错在晶界大量聚集形成裂纹并迅速扩展,因此2#材料的冲击功较小。

由于冲击试样上的缺口产生应力集中效应,因此冲击功大小对材料的缺口非常敏感。拉伸试验测定的强度和塑性指标很难评定材料对缺口的敏感性。所以两批材料的拉伸指标区别不大,冲击功却有非常大的区别。

S15A钢用于制做深冲零件,由于料坏表面凹坑或较深的刀痕以及附着在料坯上的外来氧化皮,在冷镦过程中会在材料表面形成折叠,这相当于在零件表面形成缺口。如果零件表面存在这种折叠缺陷,并且材料中的游离渗碳体呈片状形态,在大能量冲击载荷作用下,就会发生开裂破坏。

4 结论

S15A深冲钢退火态材料的游离渗碳体呈片状分布时,缺口敏感性很大,抗冲击载荷能力大大降低,使用中容易发生开裂破坏。生产中应注意控制退火工艺,避免形成片状游离渗碳体组织,并应确保形成粒状游离渗碳体组织。

[1]刘云旭.金属热处理原理[M].北京:机械工业出版社,1981.

[2]俞汉清.金属塑性成形原理[M].北京:机械冶业出版社,2004.

[3]黄明志,石德珂,金志浩.金属力学性能[M].北京:西安交通大学出版社,1986.

[4] 梅忠党.变形方式对深冲钢S20A时效冲击性能的影响[J].特殊钢,1996,13(1):50-52.