舱室储油自升式采油平台设计与应用

樊敦秋

(1.中国海洋大学; 2.胜利油田钻井工艺研究院)

舱室储油自升式采油平台设计与应用

樊敦秋1,2

(1.中国海洋大学; 2.胜利油田钻井工艺研究院)

设计了舱室储油自升式采油平台,利用平台主体舱室储油,克服了传统油罐储油方式的缺点,增大了平台储油能力,可有效提高采油效率,适用于年产量20万~30万m3海上边际油气田的开发。舱室储油自升式采油平台已在渤海BZ3-2油田成功应用。

舱室储油 自升式采油平台 边际油田开发

自升式平台以其适应环境能力强、操作简单、造价较低等特点在我国边际油田的勘探开发中得到广泛应用,如自升式钻井平台、自升式修井平台以及自升式采油平台等,其中以自升式钻井平台数量最多,而自升式采油平台数量较少。胜利油田先后建造了2座自升式采油平台:“埕岛中心一号”平台(1994年投产)和“胜利开发三号”平台(2001年投产),这2座平台均设有四桩圆柱形桩腿,采用液压升降装置,利用油罐储油,穿梭油轮拉油。受平台结构及布置限制,油罐储油量较少,“埕岛中心一号”油罐储量为2000 m3,“胜利开发三号”油罐储量为1000 m3,因而需要穿梭油轮频繁拉油,一旦天气恶劣,油轮不能及时拉油,油罐很快装满原油而被迫关井,降低了采油效率,极大限制了自升式采油平台在边际油田开发中的应用。此外,油罐装满原油后会产生相对集中的大载荷,对平台结构设计提出了较高的要求。因此,研究新的储油方式替代油罐储油,增大平台储油量,对自升式平台在边际油田开发中的应用具有重要意义。为此设计了一种新型的舱室储油自升式采油平台,可以大幅增加储油量,并在渤海湾得到了成功应用。

1 舱室储油自升式采油平台总体方案设计

1.1 总体方案

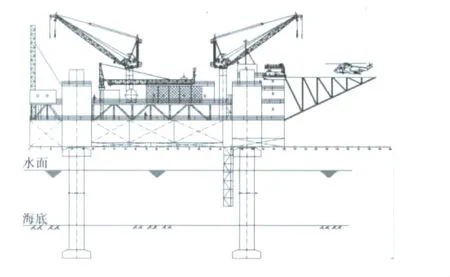

自升式采油平台主体部分一般具有较大空间,相对于油罐储油,采用平台主体舱室储油可以大幅增加储油量,从而减少穿梭油轮拉油频次,提高平台采油效率,因此利用平台主体舱室储油是一种较好的方式,同时原油在舱室分布均匀,平台主体结构可以采用常规设计。舱室储油自升式采油平台为四桩腿自升式平台,钢质非自航,具有原油处理、储存和外输等功能,主要由平台主体、机械甲板、液压升降系统、桩腿、生活楼等组成,适用于年产量为20万~30万m3的小型边际油田开发,平台结构示意图见图1。

图1 舱室储油自升式采油平台结构示意图

舱室储油自升式采油平台主体为箱形结构,其平面呈长方形,主体舱室主要分为原油舱、生产水舱、压载水舱、海水舱、淡水舱、柴油舱及公用机械舱室等,平台主体舱室的划分见图2。平台采用圆柱形桩腿,艉二艏二,桩腿下端设有桩靴,拖航时桩靴可收回平台体内,每个桩腿设有一套液压升降装置;平台主甲板设有拖力设备、系泊设备、管线栈桥以及工程房等;主甲板上方4 m处设有一层机械甲板,通过立柱与主甲板相连接,机械甲板尾部为油气生产处理区,中部为动力设备区、监控区和锅炉区,首部为生活区,机械甲板左舷设有原油外输装置,右舷设有火炬臂;在生活楼顶层前方设有直升飞机甲板。舱室储油自升式采油平台设计参数见表1。

图2 舱室储油自升式采油平台主体舱室划分

表1 舱室储油自升式采油平台设计参数

1.2 平台主要系统配置

1.2.1 电站

早期的自升式采油平台受技术和设备的限制采用的是柴油发电机组,柴油及柴油的运输费较高使得电站的运行成本提高。舱室储油自升式采油平台生产的天然气和原油是主机燃料最方便的来源。因此平台电站首选燃气发电机组和原油发电机组,在油田含气量高的情况下,采用燃气发电机组,若气量不够则采用原油发电机组,这样可以充分利用平台自身的资源,做到节能、环保、费用低。应急电站采用柴油发电机组(兼做停泊发电机组)以确保应急安全。主电站由2台原油发电机组和2台天然气发电机组组成,应急电站采用1台柴油应急发电机。

1.2.2 生产工艺系统

舱室储油自升式采油平台采用油、气、水三相分离,分离后的原油达到商品油标准,可以直接在海上销售或利用油轮运输至较近的油码头,这对于离岸较远而又孤立的边际油田的开发是有利的,能够节省油轮运输费或海底输油管道费用,从而降低油田的整体开发费用。生产工艺系统主要包括:原油处理系统、生产污水处理系统、加热系统、燃料气系统、化学药剂注入系统、开闭排放系统等。井口原油通过栈桥上原油管线到达采油平台进行处理,合格原油进入平台的油舱储存,利用穿梭油轮提油,分离出的气体进一步处理后作为采油平台热站和电站的燃料,多余气体燃烧放空,分离出的生产水通过水处理装置进行处理,处理合格后的水可以作为注水水源回注地层。

1.2.3 原油外输系统

“埕岛中心一号”、“胜利开发三号”等平台由于储油量小、输油时间短(1~2 h内),在设计时采用了简易的旋转输油臂的方式外输原油。舱室储油自升式采油平台储油量大、输油时间长(4~5 h),考虑到油轮受油过程的安全性,原油外输采用“外输滚筒+漂浮软管”方式,使油轮和平台之间能够保持一定的安全距离和方位角。原油外输时,漂浮软管被放出连接穿梭油轮的原油接收装置,原油外输完毕,通过滚筒回收软管。

2 关键技术

2.1 原油储存舱保护

舱室储油自升式采油平台主体舱室大部分为原油舱,会产生大范围的危险区,因此对原油舱实施有效的保护是确保平台安全的首要因素。平台从特殊结构设计、危险区划分和设惰气系统三方面对原油舱进行保护。平台油舱区采用双壳、双底结构,提高了油舱的防碰撞能力,可以避免意外碰撞造成漏油事故;油舱上方设有机械甲板,能防止高空坠落物对油舱的损伤,这样对油舱形成了上方、两侧和底部的三维结构保护;油舱和公用舱室之间设置隔离空舱,避免公用舱室与油舱之间的相互影响;机械甲板距离主甲板高度4 m,大于油舱危险区(依据CCS规范,油舱在主甲板上方产生的危险区范围为3 m[1]),同时油舱区主甲板不设电气设备,从根本上消除了电气设备对油舱安全的影响;平台设有惰气系统对油舱实施保护,保持油舱内的气体始终低于爆炸下限。

2.2 插桩和拔桩设计

舱室储油自升式采油平台一次就位后作业时间较长,一般会有几年的时间,这与自升式钻井平台有很大的不同。考虑到本平台在同一地点作业周期相对较长,地基可能发生液化、淘空等现象造成平台不均匀沉降的风险较大,因此采用“小桩靴、大插深”的设计思路,增加桩靴对地比压,在插桩作业时刺穿海床表层硬壳,达到较深的地基承载层,从而提高平台的抗滑移能力和地基极限承载力,减小地基液化、淘空等现象对平台座底稳性的影响。本平台桩靴为正方形结构,尺寸为6.8 m×6.8 m,在作业井位的设计入泥深度为9.8 m,地基极限承载力为4566 t,大于平台最大对地压力2796 t,安全系数约为1.63。

“小桩靴、大插深”的设计思路虽然有利于平台的座底稳性,但增加了平台拔桩难度,一方面平台在同一地点长期作业,桩靴会“固结”在海底土壤中,另一方面桩靴入泥较深会增加桩靴上部覆土重量和土壤的剪切力。但是由于舱室储油自升式采油平台主体舱室大部分为原油储存舱,在拔桩作业时这些原油储存舱可以提供足够的拔桩浮力,此外平台还设有喷冲系统,在拔桩前对桩靴底部、上部进行喷冲,以克服泥土吸附力,同时小桩靴也有利于减小拔桩阻力。本平台在保留1 m干舷时能够提供4138 t的拔桩力,计算拔桩阻力为3612 t,满足平台拔桩要求。

2.3 预压方式

自升式采油平台预压一般采用海水作为预压荷载,即将平台主体的部分舱室用作压载舱,平台预压时将海水泵至压载舱,增加平台自身重量,从而压实基础,预压结束后再将压载海水排放掉。对舱室储油自升式采油平台来说,由于舱室储油的原因,无法设置具有足够容量的压载舱进行预压。本平台采用了对角预压方式,即在平台重量保持不变的情况下,将平台对角桩腿承受的重量转移到另外对角桩腿上。如图3所示,在进行对角预压时,先将目标预压对角桩腿(1、4桩腿)锁住,保持该桩腿与平台主体处于相对固定状态,之后利用另外对角桩腿(2、3桩腿)的升降系统将平台主体下放,此时2、3桩腿承受的平台重量转移至1、4桩腿;反之,可对2、3桩腿进行预压。

对角预压主要利用平台空船重量实施预压,从而减少对压载舱容积的要求。由于对角预压利用升降系统进行重量转移,而此时平台的重量基本上由2根桩腿承担,因此要确保升降系统具有足够的支撑能力。

图3 舱室储油自升式采油平台对角预压示意图

3 舱室储油自升式采油平台的应用

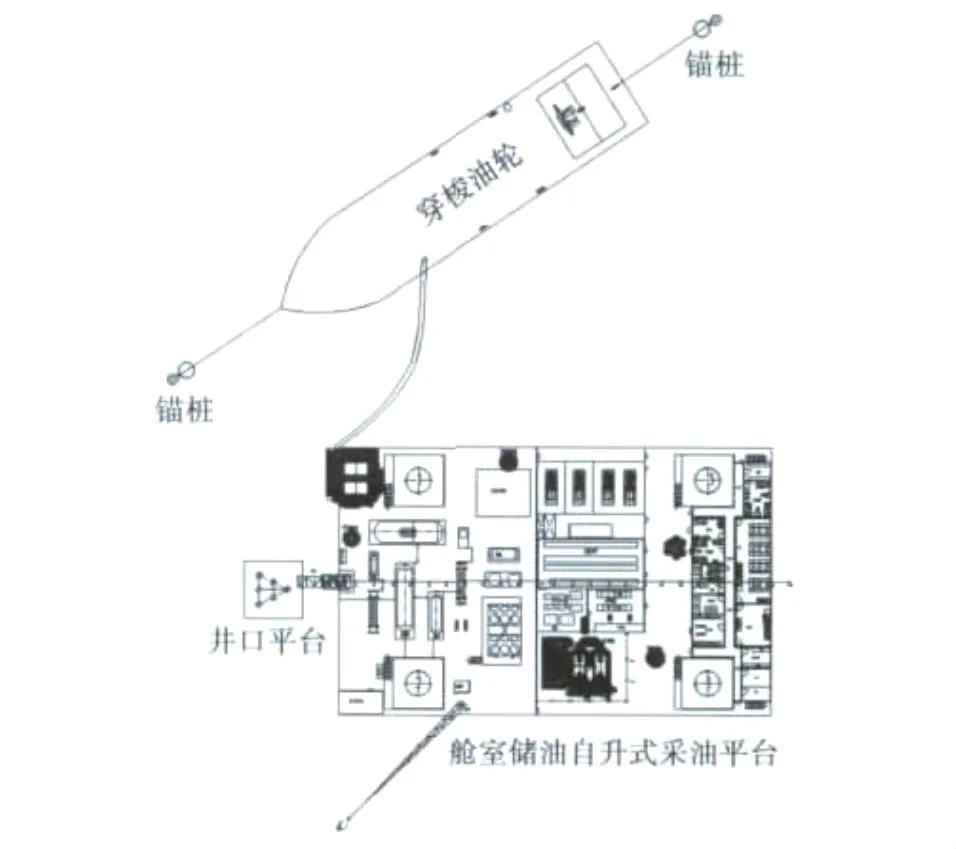

以舱室储油自升式采油平台为中心,配合其他设施便可形成一种小型边际油田开发模式,开发模式见图4。BZ3-2边际油田的开发采用了此模式,取得了成功。该开发模式主要设备包括舱室储油自升式采油平台、井口平台、系泊系统、穿梭油轮。井口平台通过管线栈桥与采油平台连接,其动力、控制和消防均来自采油平台。在采油平台一侧设置两点系泊装置,用于穿梭油轮系泊作业[2]。当采油平台的原油需要外输时,将采油平台的输油软管外放并与油轮连接,油轮开始受油,在油轮装满原油后解开油轮系泊,完成一次输油作业。

图4 以舱室储油自升式采油平台为中心的开发模式

目前BZ3-2边际油田日产原油1000多方,相对于传统的油罐储油自升式采油平台,舱室储油自升式采油平台储油量较大,提高了采油效率,减少了穿梭油轮的拉油频次,降低了开发成本,相对于FPSO、固定中心平台投资少,见效快,具有一定的经济效益,为海上小型边际油田的开发创造了一种新的模式。

4 结束语

舱室储油自升式采油平台是一种新型的海洋石油开发装备,适应于年产量为20万~30万方的小型边际油气田开发,由于渤海湾具有数量较多的小型油田,因此该类型平台对于加快浅水小型油气田开发具有重要意义;舱室储油自升式采油平台可重复使用,提高了设施的利用率,降低了投资风险;投资成本低,平台可国内设计与制造,设备国产化高,降低了投资成本;人员居住、设备动力、原油处理和外输、井口平台消防和照明等均来自自升式采油平台,有利于缩小井口平台的规模,便于设备操作和维修。

[1] 中国船级社.海上移动平台入级与建造规范[S].北京:人民交通出版社,2005.

[2] 范模.两点系泊系统的研究[J].中国海上油气(工程),2003,15(6):13-15.

Design and application of the jack up production platform with oil storage cabins

Fan Dunqiu1,2

(1.Ocean University of China,Shandong,266100;2.Shengli Drilling Technology Research Institute,Shandong,257000)

The jack up production platform with oil storage cabins was designed to make use of hull cabins to store oil,which overcomes shortcomings of the traditional oil storage tank,enlarges storage capacity and raises production efficiency,and it is applicable for developing the marginal oilfield with 200000~300000 m3annual yield.This type of platform has been applied in BZ3-2 oilfield successfully.

oil storage cabin;jack up production platform;marginal oilfield development

樊敦秋,男,高级工程师,主要从事海洋工程的研究与设计工作。地址:山东省东营市北一路827号胜利油田钻井工艺研究院(邮编:257000)。E-mail:fandunqiu@126.com。

2010-07-21改回日期:2011-03-16

(编辑:叶秋敏)