轻型液压绞车速度闭环控制系统的设计

姚 远,王英民,王 成

(西北工业大学 航海学院,陕西 西安 710072)

轻型液压绞车速度闭环控制系统的设计

姚 远,王英民,王 成

(西北工业大学 航海学院,陕西 西安 710072)

在分析了开环、闭环控制方法优劣的基础上,提出了一种速度闭环控制方法,利用高集成度混合系统级MCU芯片作为控制核心,结合一些必要的外设,设计了一个稳定性好,准确度高的速度控制系统。该系统能够有效地提高绞车运行速度的稳定性和准确性。从控制流程、控制方法、硬件实现等几个方面入手,阐述了设计思路和实现方法,并在实验室对所设计的系统进行了测试,测试结果表明该系统具有良好的速度控制效果,能够满足实际应用的要求。

液压绞车;闭环控制;单片机

轻型绞车在现实生活中应用广泛,其结构紧凑、占用空间小,适用于船舶、码头和汽车等各种起重和牵引设备。该型绞车能实现设备、仪器进出实验平面进行信号的测量和采集,使其按照要求的速度提升或下放,并具备结构简单、操作方便、工作可靠等优点。为了保证绞车正常、高效的工作,速度控制占据着主要的地位,所以需要一种稳健的速度控制方法来保证绞车运行的精确性。

在绞车速度控制中,为了防止飞车现象的产生,一般采用开环控制方法。虽然该方法也能使系统正常运行,但开环速度控制可能导致绞车失控。在开环控制方法中,当负载恒定时,速度稳定,但是如果在绞车运行过程中,负载突然变轻,则液压电机的转速会突然加大,如不加控制就有可能造成缆绳的拉断,造成严重的后果。闭环控制与开环控制的不同之处在于,将最后一级的输出(即转速)反馈到控制端,在运行过程中,通过反馈转速和控制转速的差值来调整控制电压,从而达到速度控制的目的。同时若在系统设计时加入拉力、速度监控模块,就可以有效防止闭环控制时的飞车现象。

为了改善液压绞车的工作性能,提高其速度控制的稳定性和准确性,笔者利用一款完全集成的混合系统级MCU芯片C8051F020作为控制核心,加上必要的外部设备,设计出了针对绞车速度的闭环控制系统,并通过Keil C语言来编写相关的控制程序。

1 液压绞车工作原理

轻型绞车控制系统主要由绞车和控制盒两部分组成。液压驱动的轻型绞车由原动机带动液压泵,将工作油液输入执行构件(液压缸或者液压马达)使机构动作。绞车控制盒根据操作员输入的速度大小,输出可变的控制电压,该电压作用在电液伺服阀上,通过控制电液伺服阀开角的方向和大小对输入执行构件工作油液流向及流量进行控制,从而达到控制绞车的提升和下降速度的目的[1]。

2 速度闭环控制系统的实现方法

2.1 闭环控制系统的组成

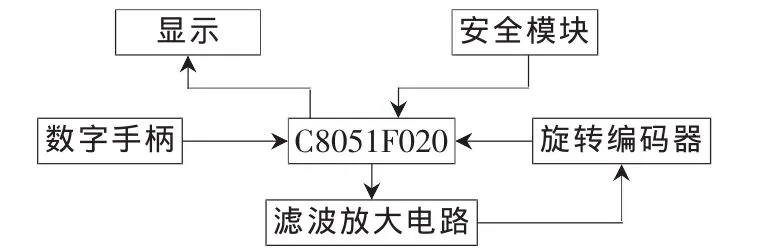

本设计中,该速度闭环控制系统主要由4部分组成,包括控制部分、输出部分、速度反馈部分和显示监控部分。速度闭环控制系统结构如图1所示。

图1 系统结构图

控制部分由C8051F020型单片机和数字手柄组成。C8051F020型单片机拥有丰富的资源,64个I/O口可以方便地实现各种开关量的输入输出,既可以按字节访问也可以进行位操作,四个定时/计数器可以实现缆长、速度的计算,一个PCA0可编程逻辑技术阵列可以实现8位脉宽可调的PWM信号的输出。同时由绝对值编码器构成的数字手柄来完成绞车运行速度的输入,速度输入的幅度和精度由绝对值编码器的位移量和位数决定,该系统采用了一个8位的绝对值编码器,其角分辨率为360°/28。

输出部分由模拟电路组成,主要用来控制电液伺服阀。该部分电路的功能是将单片机输出的PWM信号经过滤波放大后驱动电液伺服阀工作。当PWM信号的占空比为50%时,输出的驱动电压为0 V;当PWM信号的占空比为100%时,输出最大的正电压;当PWM信号的占空比为0%时,输出最大的负电压。

速度反馈部分由一个旋转编码器构成,把旋转编码器与绞车同轴相连,将编码器的输出脉冲接入单片机的计数器端就能完成对绞车实际速度的测量,同时判断编码器A相和B相的脉冲相位就可以实现辨向。

显示监控部分由显示器和安全模块组成,主要是用来显示绞车运行时的各种状态,如速度、缆长等,并且在拉力、速度出现异常时,实现报警。

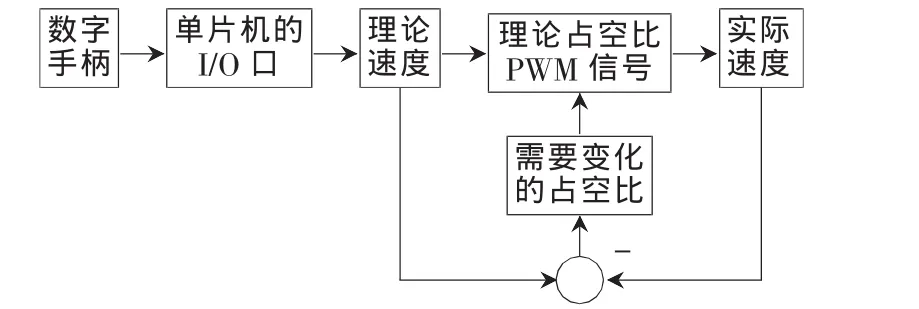

2.2 闭环控制流程

在用该系统进行速度闭环控制时,初始的控制信号由绞控盒给出。初始控制信号发出后,加在电液伺服阀上,随后电液伺服阀打开,工作油液通过伺服阀进入油路,通过压力驱动电机动作。当液压电机在压力作用下开始动作时,安装在电机上的旋转编码器将测速脉冲反馈到控制盒中,控制盒通过测速脉冲算得液压电机的实际转速,将该实际转速与初始信号对应的转速进行比较。如果实际转速过快,则调整控制电压,使其幅值降低;如果实际转速慢于所要求的值,则调整电压,使其幅值增大。具体实现过程见图2。初始控制信号由数字手柄产生,手柄在中间位置时,对应速度为0 m/s。手柄向上推表示绞车正转,手柄向下推表示绞车反转。由绝对值编码器的输出可知,手柄每一个位置对应了一组8位的二进制码,通过单片机的I/O接口读入手柄的位置量,在单片机里转换为对应的速度值,再通过对C8051F020中PCA0模块的寄存器操作输出该速度对应的特定占空比的PWM脉冲,该脉冲经过滤波放大后再驱动电液伺服阀。

图2 速度闭环控制流程

反馈信号由与绞车相连的旋转编码器产生,当液压电机转动时,旋转编码器就会有脉冲输出。假设某型编码器一圈输出100个脉冲,绞车一圈放出缆绳的位移为1 m,则一个脉冲对应1 cm的位移。把脉冲输入单片机的计数器,通过一个定时器计时,就可以得到绞车的实际速度。将实际速度与所要求达到的速度作比较,如果实际速度大于所要求的速度,则可以降低PWM信号的占空比来降低驱动电压,从而达到减速的目的,如果实际速度小于所要求的速度,则就需要增加PWM信号的占空比来提高驱动电压。

2.3 速度控制过程

根据绞车运行速度较低、负载较大的工作特点,在该速度闭环控制系统中,采用比例调整的方法,这样既可以提高速度调整的时间,也可以达到比较高的精度来满足实际的要求。

令Sin为控制盒要求的速度值,V为控制电压,V′为调整之后的控制电压,Sout为实测的电机转速,σ为控制比例系数,S′out为调整之后的电机转速。则有:

在该实际系统处理中,根据速度与PWM信号占空比的关系, 将速度差值 ΔS, 即 σ×(Sin-Sout), 转换成为C8051F020单片机所能接收和处理的数字量,通过把数字量写入PCA0计数模块的寄存器来调整PWM的占空比,再由占空比和电压的关系,得到ΔV,最终反映到控制电压的输出上。

速度调整所需要的时间由两个方面决定:第一是ΔS的大小,它决定了调整的次数;第二是伺服阀的响应时间,一般来说,伺服阀的响应时间小于50 ms。如果假设 Sin=2.5 m/s,Sout=3 m/s,σ=0.5,用单片机的定时器来计时,20 ms进行一次速度调整。则由公式(3)可以算出 S′out从3 m/s变化到2.507 8 m/s,一共调整了6次,所以在150 ms的时间内,在闭环的条件下,速度可以从3 m/s调整到 2.5 m/s。

综上所述,速度闭环控制的实现步骤为:

(1)控制盒给出所要求速度的初始控制电压,将该电压加在电液伺服阀上驱动液压电机动作。

(2)将与液压电机同轴相连的旋转编码器得到的测速脉冲引入控制盒,经过数据处理得到电机实际转速。

(3)将实际转速和要求转速的差值乘以控制系数,来调整控制电压的输出,以实现对速度的调整。

3 速度闭环系统的测试

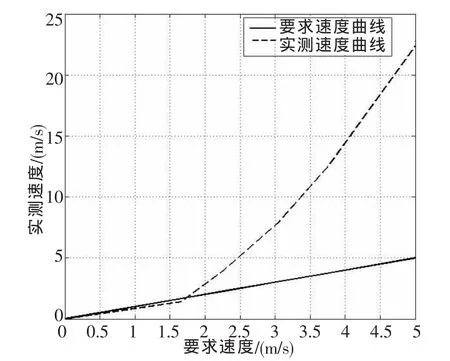

测试条件:一个直流小电机作为输出负载,其转速与电压不成线性关系,并且转速范围大,能够很好地检验该速度闭环控制方法的性能。一个5 V直流供电、参数为100 P/R的旋转编码器来实现电机转速的测量和反馈。数字手柄输出的速度范围为0~5 m/s,控制系统加在电液阀上的输出电压范围为0 V~3.3 V,测速时,单片机设为20 ms定时,控制系数σ=0.05。

图3给出了直流小电机在开环条件下,两端加上要求速度对应的控制电压时,其实际运行的转速情况。由图可以看出,直流小电机按照自身的电压-速度特性运行,其实际速度和要求速度相差很大。

图3 开环条件下电机运行速度曲线

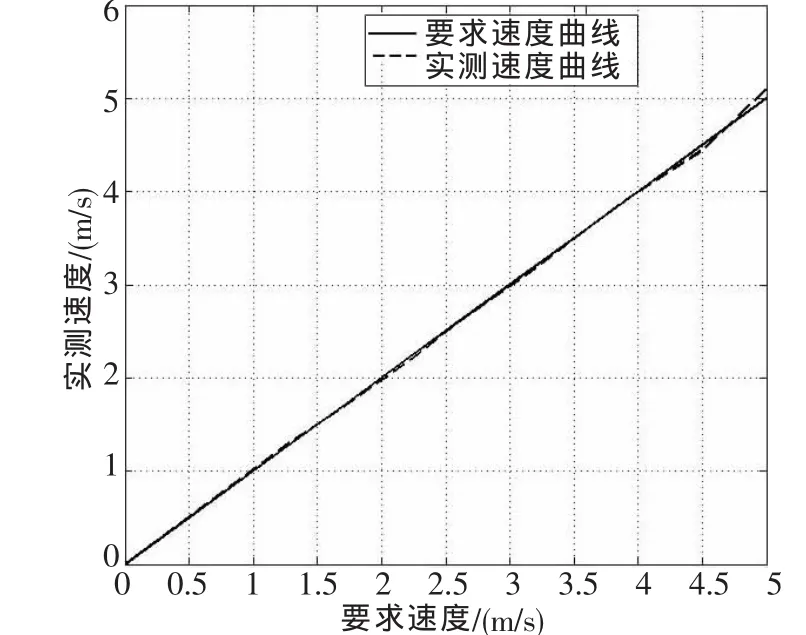

由图4可以看出在闭环控制条件下,控制盒可以很好地按照要求速度的大小来约束实际的运行速度,在闭环控制的作用下,通过调整直流小电机两端的控制电压,使得实际运行速度与要求速度基本吻合,经计算其速度误差的均值为0.175 m/s。

图4 闭环条件下电机运行速度曲线

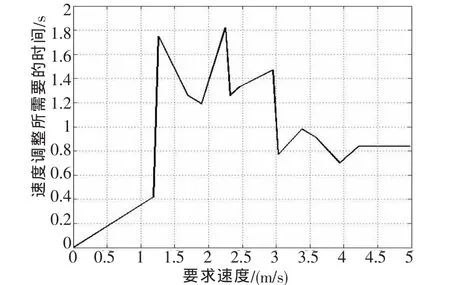

图5反映的是电机速度从初始值调整到所要求的速度值时所需要的时间。从图中可以看出,在要求速度为0~3 m/s的范围内,小电机速度范围为 0~8 m/s时,速度调整所需要的时间较长,这是由于小电机在速度比较低的时候,速度波动较大。在要求速度为3~5 m/s,小电机速度范围为8~22 m/s时,小电机转速高,速度比较稳定,此时速度调整时间比较稳定。经计算,小电机在低速时的平均调整时间为1.312 s,在高速时的平均调整时间为0.84 s。整段的速度调整平均时间为1.075 s。

图5 电机运行速度闭环的调整时间曲线

通过对速度闭环控制系统测试结果的分析,文中所提到的速度闭环控制方法能够在较短的时间里把速度控制在较小的误差范围之内,可以满足实际应用的需要。

本文从改善绞车控制系统的性能入手,设计了一个实用的速度闭环控制系统,并从控制流程、控制方法和硬件实现等几个方面入手,阐述了设计思路和实现过程。最后在实验室里对设计出的速度闭环控制系统进行了速度控制性能测试。测试结果表明该系统具有良好的控制性能,能够满足实际应用的需要。

[1]曹玉平,阎祥安.液压传动与控制[M].天津:天津大学出版社,2009.

[2]张毅坤,陈善久,裘雪红.单片微型计算机原理及应用[M].西安:西安电子科技大学出版社,1998.

[3]沈阳新华龙电子有限公司.C8051F020/1/2/3混合信号ISP FLASH微控制器数据手册[Z].2005.

[4]汤竞男,沈国琴.51单片机C语言开发与实例 [M].北京:人民邮电出版社,2008.

[5]牛昱光.单片机原理与接口技术[M].北京:电子工业出版社,2008.

A speed closed-loop control system for light hydraulic winch

Yao Yuan,Wang Yingmin,Wang Cheng

(College of Marine Engineering,Northwestern Polytechnical University,Xi’an 710072,China)

A precise speed closed-loop control method is put forward in this paper.To overcome the shortages of the openloop control system,a high stability and accuracy control system was designed using high integrated MCU as control center and combining necessary peripherals as encoder.The design and implement method were illustrated in control flow,control method,hardware,etc.This system passed the test in the laboratory.The result shows that the performance is so nice that it can be applied in practice.

hydraulic winch;closed-loop control;singlechip

TP368.2

A

1674-7720(2011)01-0090-03

2010-08-02)

姚远,男,1986年生,硕士研究生,主要研究方向:声纳技术。

王英民,男,1963年生,博士生导师,主要研究方向:水声信号处理。

王成,男,1978年生,博士,主要研究方向:工程水声信号处理。