泡沫铝用可溶性石膏材料的制备

,

(南京电子技术研究所,江苏南京 210039)

泡沫铝作为一种轻质高强的功能材料,具有减震、阻燃、屏蔽等特性,在航空航天、雷达等领域具有广泛的应用前景。国内制备泡沫铝比较成熟的方法包括熔体发泡法和渗流铸造法。前者发泡尺寸分布不够均匀,而后者制备出的材料贯通性不好,易腐蚀[1]。石膏作为一种新型的泡沫铝母体材料近年来得到广泛的研究,这种制备方法工艺简单,操作简便,所涉及的设备少,所制得的泡沫铝对母体石膏材料的继承性好,贯通性好,孔隙均匀[2]。目前,国内泡沫铝用石膏型材料的配方和工艺还没有得到完善,制备的材料溶解性和强度等都还没有完全达到应用指标。笔者通过添加多种助剂的方法,调整工艺以期获得性能良好的石膏型材料。

1 实验

综合国内外的相关资料,选用铝矾土和MgSO4·7H2O作为改性助剂,其中铝矾土作为一种矿物原料,可增强石膏型的可塑性,提高强度,减少裂纹的发生,其次来源广泛,价格低廉。MgSO4·7H2O的主要作用就是提高石膏型在水中的溶解性[3]。选用的配方如表1所示。具体工艺过程为:通过搅拌机搅拌将MgSO4·7H2O完全溶解于水中,添加铝矾土粉末继续搅拌,使其在水中分散均匀后添加半水石膏粉末,此时保证持续搅拌,待混合均匀并达到一定黏度后倒入模具,静置10 min待石膏凝固完全后置于烘箱中100 ℃烘干5 h,最后将样品置于高温炉中焙烧到600 ℃保温2 h,焙烧工艺如图1所示。实验过程中,测试胶凝时间、烘干密度、收缩率以及水溶性等参数。制备成10 mm×10 mm×60 mm的试样测试其抗弯强度。

表1 可溶性石膏材料配方组成 %

图1石膏材料的焙烧

2 结果与讨论

2.1 胶凝时间

在灌浆时浆料应有足够时间渗透到石膏型的各个部位,另外,胶凝时间减少可相应缩短生产周期,使浆料在灌浆时不易产生分层沉淀现象,应合理控制胶凝时间。所考察的胶凝时间是从搅拌静置后到凝结所需时间。一般而言,石膏的胶凝时间较长,大概需要0.5 h,MgSO4·7H2O的加入使胶凝时间大大缩短,一般为10~15 min。1#、2#、3#配方制得的石膏材料胶凝时间分别为10、8、7 min。显然,硫酸镁的加入量变大能缩短胶凝时间,起到促凝剂的作用。这样通过调节硫酸镁的加入量,可以合理控制胶凝时间。

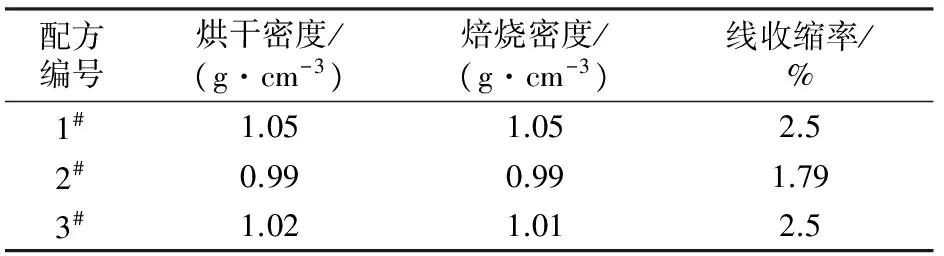

2.2 烘干密度和焙烧密度

表2为可溶性石膏材料的密度参数。从表2可以看出,样品烘干和焙烧前后密度变化不大,说明胶凝后的材料大多数结晶水在烘干过程中已失去。焙烧后具有一定的收缩,质量有所降低,说明焙烧过程排除了烘干样品中剩余的结晶水以及样品中有可能存在的低温挥发物。相对于半水石膏的含量而言,铝矾土的比例最大时,也就是2#配方,线收缩率最小,因此可以通过控制铝矾土的加入量控制体系收缩,减少开裂现象。3种焙烧的样品表面光滑,均没有明显的开裂和粉化现象。

表2 可溶性石膏材料的密度参数

2.3 焙烧样品的水溶性

样品的水溶性是石膏型材料的一个关键指标,关系到后期泡沫铝材料中的石膏是否可以顺利地除尽。烧制样品经过水流冲击,并带有一定的外力搅拌,考察水溶特性,结果如下: 1#、2#、3#配方制得的样品水溶时间分别为8、6、15 min。显然半水石膏的含量显著影响样品的水溶性,在配方体系中起溶解作用的是硫酸镁,而石膏微溶于水,要使样品迅速溶解,必须提高硫酸镁含量,避免使石膏在样品中形成网状结构。铝矾土对水溶性没有显著影响。

2.4 焙烧样品的抗弯强度

采用三点弯曲法测得的石膏样品的抗弯强度如下: 1#、2#、3#配方制得的样品抗弯强度分别为1.07、1.00、1.44 MPa。通过对比水溶性和抗弯强度可知,焙烧样品的抗弯强度越高,其水溶性就差一些。提高样品的抗弯强度的同时,应尽可能保持其具有一定的水溶性,可根据实际应用情况协调好两者之间的关系。

3 结论

主要研究了MgSO4·7H2O、铝矾土等对石膏体系胶凝时间、水溶性以及强度等参数的影响。结果表明,MgSO4·7H2O、铝矾土可有效地改善石膏材料的水溶性和抗弯强度。半水石膏、MgSO4·7H2O、铝矾土以及水的质量分数分别为16%、14%、35%和35%时,可以获得性能良好的可溶性石膏材料,为后续泡沫铝的研制打下了基础。

[1] 武小娟,孙伟成.泡沫铝的制备与应用[J].新技术新工艺,2002(4):49-51.

[2] 陈宗雨,郭伟,曾建民.精密铸造可溶性石膏芯的研究[J].航空精密制造技术,2002,38(3):25-28.

[3] 李海娟,王录才,王芳,等.可溶石膏型制取泡沫铝的工艺研究[J].机械工程材料,2004,28(5):20-21.