水泥厂库体滑模的新模板体系

曾令艳,史岁林,黄家庆

中材建设有限公司(063000)

水泥厂库体滑模的新模板体系

曾令艳,史岁林,黄家庆

中材建设有限公司(063000)

通过滑模工程实例,介绍一种新型滑模模板体系在大直径筒仓建筑的应用,并介绍其优势。

滑模模板体系;滑模施工

1 工程概况

随着越来越多的建筑与建材企业走向国外,施工的方法越来越多样化,尤其在滑模施工方案方面,比较多的是采取传统的常规的滑模方案,尤其是在碰到库壁变截面时一般都采取重新拆模、变截面、重新组模的施工过程。在库顶有环梁施工时,一般采取滑模平台作为作业平台,重新组织安装侧面模板再浇筑混凝土。这种施工方法尤其在安全措施方面面临着比较大的挑战,改模与拆模的施工周期比较长,对操作工人的安全意识与作业素质都有很高的要求。本文章通过一种新的滑模模板体系,使施工安全风险大大降低,施工周期也有适当的降低,个人认为在经济上也能取得不错的效果。

本文的滑模工程实例位于阿塞拜疆里海附近,滑模筒仓库为熟料生产线上的生料库。该库的各种尺寸参数如下:

1)高度:70.30 m;

2)库体外径为15.70 m;

3)库壁厚度为变截面分别为0.35 m/0.65 m,在高度为13.23 m处由截面0.65 m变化为0.35 m;

4)总滑模面积为6 647 m2,附壁柱2个。

2 库壁滑模施工工艺

本次工程采取的滑升方案、操作平台组装系统、吊架及液压提升系统与传统的滑模施工区别不大,主要的施工工艺变化在模板系统上。主要变化情况如下:

1)传统模板采取200 mm×1 500 mm钢模,而本工程采取木模内加0.5 mm后钢板。

2)在截面变化时,传统滑模将模板拆除,根据库壁厚度重新组装模板;而本工程模板不拆除,而是在内侧在加设一层模板,两层模板间采取木盒支撑,简单易行,没有拆除工作,只有固定工作。

3)顶部环梁施工时,传统施工需要重新铺设环梁底模和侧模,而本工程只需要对内模尺寸调整即可,即环梁侧模为滑模的模板系统。

比较以上主要变化后,为了更清楚的对整体滑模的状态了解,下面将简单的介绍滑模施工工艺和滑升,而在区别上重点阐述和说明。

2.1 施工方案的选择

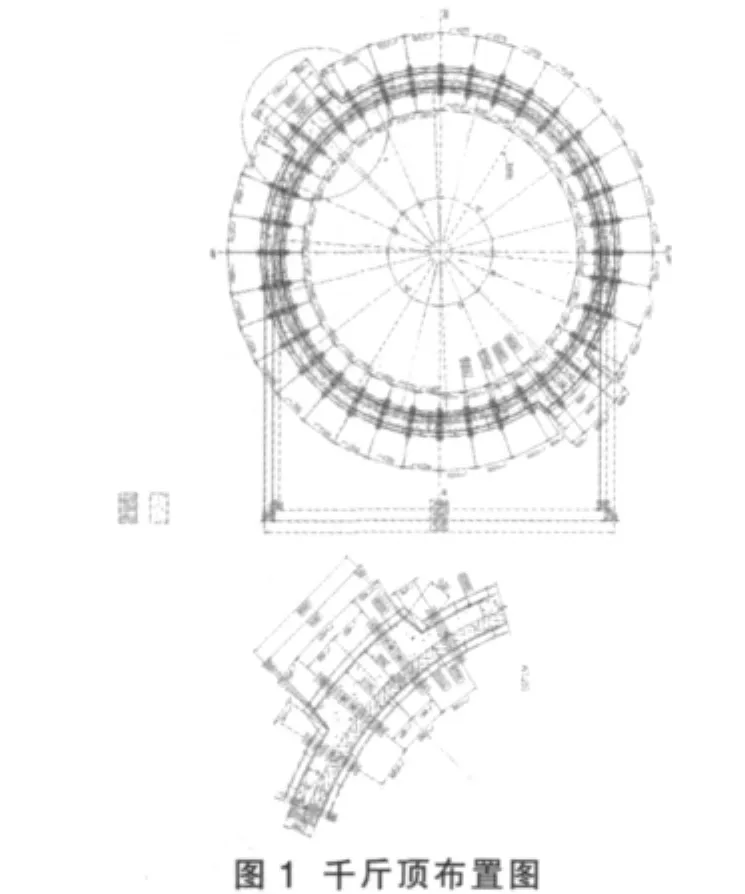

在库壁厚度为0.65 m段的库体滑模过程中,基本采取传统的施工方法。整个库周长为49.30 m,共布置40个3 T的千斤顶。千斤顶布置图见图2。

2.2 滑模系统及操作平台

2.2.1 操作平台系统

操作平台是绑扎钢筋、浇筑混凝土、安装预埋件等工作的场所,也是钢筋、混凝土、预埋件等材料和千斤顶、振捣器等小型备用机具的暂时存放场地。本工程辐射式柔性平台,共16组,悬索拉杆中间用法兰螺丝调整,平台板采取4 cm厚的松木板铺设。

悬挂平台下挂设水平安全网。

2.2.2 模板系统

国内传统滑模施工模板采取的是200 mm×1 500 mm钢模板,而本次滑模模板采取木模板+0.50 m钢板组成。为了减少滑升时模板与混凝土之间的摩阻力,要求拼缝紧密平整。外模为千分之一,内模为千分之二。壁厚为模板上口下来1/3处为壁厚。在每侧模板的背后,按照构筑物的设计形式,设置上、下各一道闭合式围圈,其间距为600 mm左右,上围圈距模板上口距离为200 mm,提升架采取钢管和角钢焊接而成,横梁与立柱刚性连接,保证两者的轴线在同一平面内。

2.2.3 吊架

吊架主要检查混凝土的质量、模板的检修及拆卸、混凝土的表面修补和养护工作。吊架与提升架组成刚性整体,挂在提升架上。吊脚手架铺板宽650~700 mm。吊架外侧必须设置安全防护栏杆,并应张挂安全网。

2.2.4 液压提升系统

液压提升系统主要有支撑杆、液压千斤顶、液压控制台和油路等部分组成。本滑模提升系统共布置40个3 T千斤顶,支撑杆采取Φ48×315的钢管。

2.3 滑模施工工艺

2.3.1 滑模装置的组装

1)组装前清点模具系统与清洗液压系统零部件,并按不同的规格、型号及安排顺序分开堆放,并要进行单体试验。检验已浇筑好的筒仓地板及环形梁标高,找平、弹出库壁中心线,筒仓内、外壁模板的位置;提升架位置线、筒仓中显现内、外围圈线,校核无误后,方可进行组装。

2)联动试运转时,千斤顶油压取1 MPa,持荷 5 min,重复5次不渗漏为合格。油管试压2 MPa,不渗漏为合格,然后待其各部分工作正常后,才能插入支承杆。

3)对整个模具进行全面检查,其内容为结构件刚度、强度,各种连接件及焊件的牢固度,模板围圈的直径、断面尺寸、锥度,几何中心线与筒仓中心线偏差,围圈横向偏差,提升架垂直偏差。

2.3.2 初升

浇筑混凝土前,应先冲洗原混凝土面使之保持干净,浇筑一层厚50 mm的原配合比减半石子的混凝土,然后分两层浇筑到60 cm,每浇筑30 cm振捣一次。待分层浇筑到模板高度2/3时,将模板提升1~2个行程,观察液压系统和模板系统的工作情况,当第一层混凝土强度达到0.05~0.25 MPa时,可转入正常滑升。正常滑升时,对称浇筑混凝土且不断变换方向,有利于控制平台扭转,每次浇筑必须留置1根以上环筋混凝土,以保证绑扎环筋的间距。

2.3.3 正常滑升

正常滑升时,每300 mm提升一次,对中一次,每班应有一次严格检查。中心偏差应控制在1%以内,两次提升的时间间隔一般不超过2 h。

本工程正常滑升到13.23 m后结束,库体截面由650 mm变化为350 mm。第一次滑模结束,将进行模板改装后再组织第2次滑升。

2.3.4 改模

在13.23 m处进行改模的方法与国内传统的施工方法是最显著的不同点。在前面已提到本工程中改模是采取插入木盒和新增内模的方式。

在图2中,我们可以清楚地了解此处模板体系的差别。

在滑升库壁厚度为0.65 m时的模板体系未作任何改动,但当库壁截面变化到0.35 m时,在内侧模板与上部库壁间插入了木盒子。在插入木盒子的同时,需在木盒靠近库壁侧新增加0.5 mm钢板与木方组成的新内模。与国内常用滑模比较,在工作上的差别为:

1)不需要拆除内外侧模板;

2)不需要对加固内外侧的钢管与槽钢进行重新拆除、加固工作;

3)插入木盒与新增内模可以预先制作好;

4)从安全角度上,工作平台上不涉及到零星材料的堆积,更利于工人作业;同时,所有作业是在操作平台上进行,安全防护措施更有效;

5)从施工周期角度上,本工程改模方案的施工时间将更短,一般此处改模时间为7天左右,而采取此种方案改模时间为2~3天,节省施工周期效果明显。

2.3.5 顶部滑升及环梁处理

对于库顶有加强环梁的,采取此种滑模方案对于环梁的施工在安全、施工周期上效果更好。

常规施工在滑升到顶部后,要根据环梁尺寸重新支设底模和支撑、侧模和支撑,而采取本工程滑模模板体系只需要调整插入木盒的尺寸就可充分利用滑模模板充当环梁侧模。

对于混凝土的施工质量控制、垂直度及调平控制、模板拆除等工作与常规的施工方法没有多大区别,在本文中就不在叙述与说明。

对于本文中提到的新模板体系滑模施工方案,在本质上对滑模体系没有改进,但对于模板体系的更新,虽然比较简单而且变化不明显,但我认为在安全与施工周期上所表现出来的效果还是很明显的,在某种程度上也就创造了经济效益。

3 小结

本文提出滑模模板体系的变化,只是希望起到抛砖引玉的作用,希望从事滑模施工的技术人员与管理人员引以思考,提出创新,创造更安全、经济效果更好的滑模施工方法。