全数字化SVPWM调速系统的设计与仿真

刘刚利

(成都电子机械高等专科学校,四川 成都 610031)

全数字化SVPWM调速系统的设计与仿真

刘刚利

(成都电子机械高等专科学校,四川 成都 610031)

该文提出了使用价格低廉的嵌入式系统实现矢量变频调速系统的实施方案,对系统软件、硬件设计进行了优化,并实施仿真。仿真表明,设计的空间矢量变频调速系统性能优异,各个部分的理论分析正确,参数配合比较恰当,电压、电流输出波形达到要求,转速符合最少拍控制要求,基本无振荡。系统的设计对控制生产成本、增强通用性具有指导意义,系统的仿真对样机制作、缩短设计周期、提高生产效率具有重要意义。

数字化;空间矢量;嵌入式系统;仿真;变频调速

1 引 言

交流电动机是一个非线性、强耦合、时变的多变量系统,其可控性较差。虽然早已有多种交流调速系统的方案得到实际应用,但其性能始终无法与直流调速系统相匹敌,均存在较大的缺陷,难以胜任高性能调速要求[1]。该文通过研究电压型逆变器的电压矢量输出组态、空间矢量调制(SVM)算法、转子磁链定向观测模型,提出了使用高性价比嵌入式系统实现矢量变频调速系统的实施方法。并运用Matlab/Simulink对系统建立仿真模型,进行仿真和实验。结果表明,该文研究的空间矢量变频调速系统达到了预期要求,在仿真和实验负载条件下能够进行变频调速,电压输出波形符合理论分析结论,电流输出为三相对称正弦波,转速符合最少拍控制要求,基本无振荡[2-3]。

2 硬件系统设计

2.1 技术方案

系统的硬件包括主回路部分和控制回路部分。主回路部分的设计任务主要是主电路、功率器件参数计算及其选择,保护电路设计。控制回路部分以ATmega8515为核心,构成一个数字矢量控制系统,系统的结构图如图1。

2.2 主回路设计

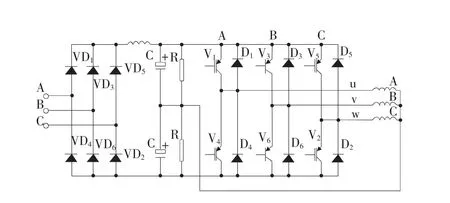

该文采用交-直-交变频调速方式,主回路由不可控整流电路、滤波/缓冲环节、智能功率模块IPM作为功率开关器件(V1~V6)构成的逆变电路组成。主回路的电路图如图2所示。

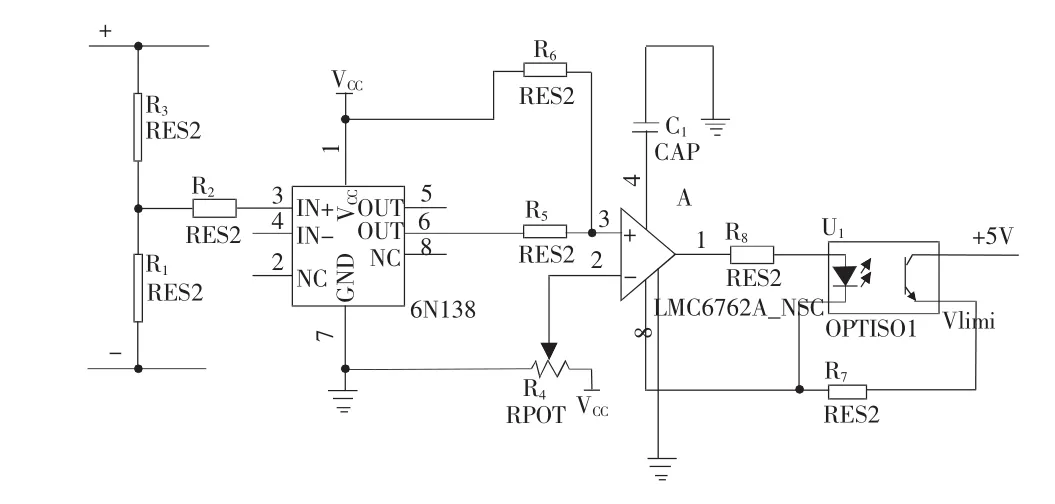

2.3 电流检测电路设计

电流检测是把逆变器输出的三相电流值反馈给控制系统进行转子磁链定向以及电流PID调节。系统工作电压为±15V,输出电流为0~10mA,电流检测电路原理图如图3所示。

图1 SVPWM变频调速系统结构

图2 主回路

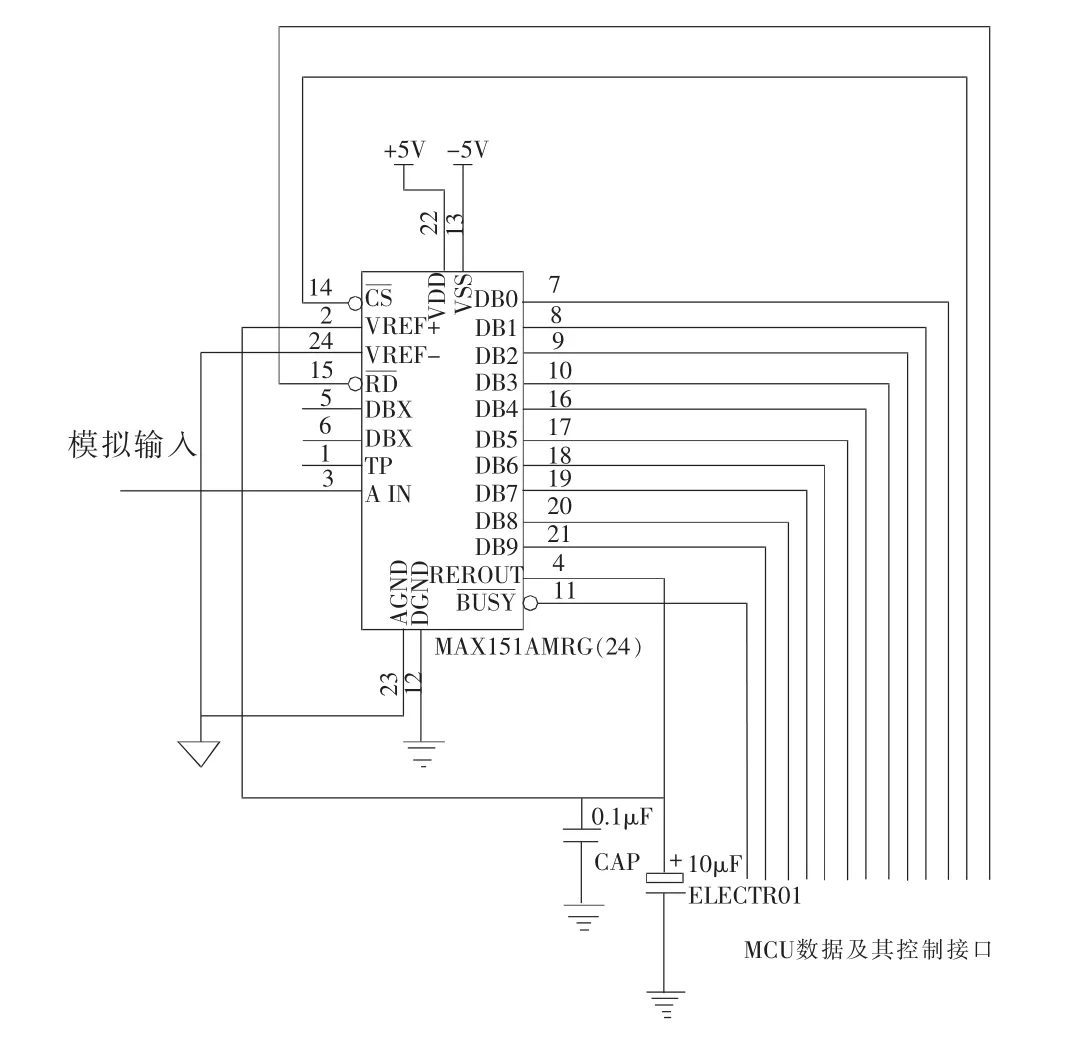

由于AVR单片机自带的A/D转换速度和精度达不到要求,所以采用MAX151进行模/数转换。A/D转换的电路原理图和MAX151与MCU接口图如图4所示。

2.4 转速辨向及光电隔离

转向的判别可以采用一个D触发器完成,原理如图5所示。

从光电码盘输出到MCU接口需要光电隔离,以保证系统安全。图6为光隔电路。

2.5 键盘输入、显示模块

系统使用键盘输入来给定转速,发出启动/停车命令。给定转速的流程为:按键输入→读键值→与转速标幺比较→转换为二进制→交付矢量控制模块。使用LED设计了简易的显示装置,用来显示输入的键值和当前转速值以及系统报警停车信号。

图4 A/D转换电路及MCU接口

图5 D触发器转速辨向电路原理

图6 高速光耦接口电路

为了减轻CPU的运算负担,提高系统的实时性,一般采样能够自动扫描并判别键号的专用处理芯片,同时也希望该芯片能够协助LED显示。

2.6 保护电路

图7 直流母线电压监测保护电路

系统保护措施有纯硬件的,也有纯软件的,更多的是采用软硬结合的方法。主要有:改进的PID算法抑制电流的超饱和状态长期出现;IPM的驱动电路上下桥臂驱动信号采用硬件形成死区延时时间;信号传送电路的光耦/光隔;系统的强电弱电分离运行;数字地与模拟地分别汇总接零等。除了上述的保护措施之外,还重点对逆变器的直流侧电流电压限制、监控。电压保护电路原理如图7所示。

2.7 控制电源设计

系统中所用到的器件 MCU,MAX 151,PM10RSH120,高速光耦6N137,旋转编码器E6B2-CWZ6C,LEM BLYT5-CNP12C4器件的供电电压有±15V、±5V、24V等,为此专门设计了驱动电源板,以独立的形式提供了±15V、±5V、24V等共12个电源。驱动电源板电路原理如图8所示。

2.8 系统总体设计

硬件系统包括调速系统的主回路、控制/驱动板电路、转速检测电路、两相电流检测电路、直流母线电压监控保护电路、键盘输入/显示电路以及各个部分的电路板,系统电路原理如图9所示[4-5]。

图8 驱动电源板电路原理图

3 系统软件设计

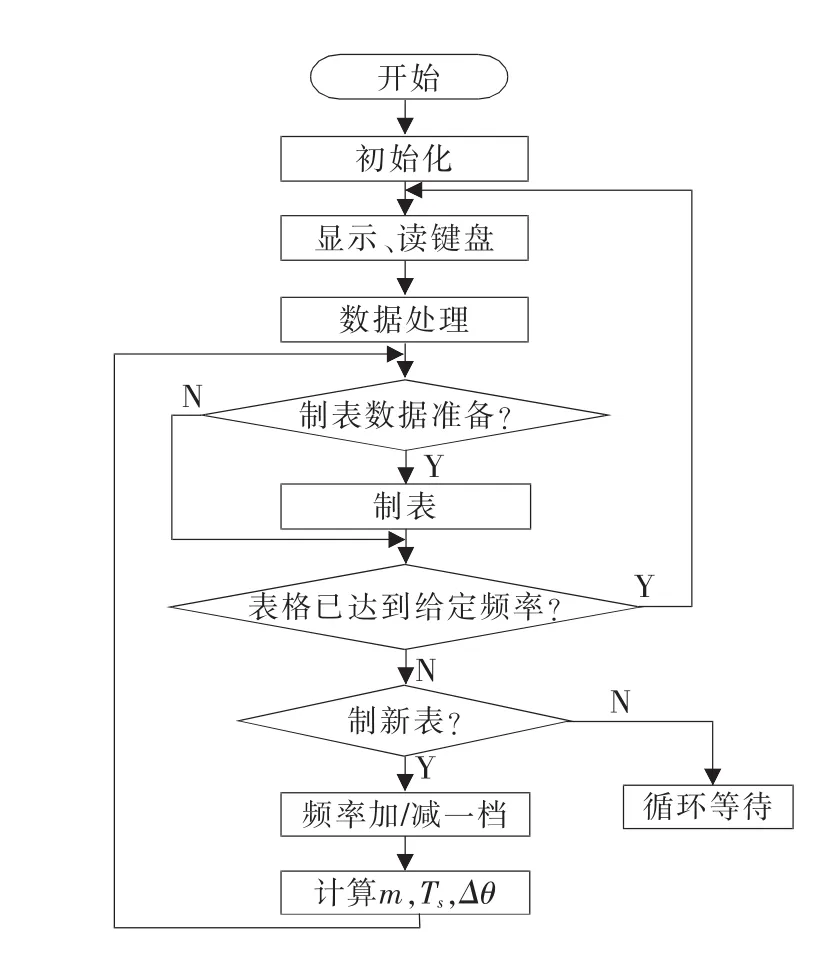

系统的实现思想是:由键盘输入转速、电流给定,ATmega8515作为运算控制核心将给定信号转换成矢量控制所需的电流信号值,再经过矢量变换成为控制磁链Ψ的相角和励磁电流大小的信号。把这两个信息分别传递给开关模式调用服务程序,并启用定时器,在约定的时间内由MCU的3个输出引脚发出开关信息。由于逆变桥的上下桥臂开关状态互逆,且包含死区时间,故可在外围电路设计达到驱动6个功率管的效果。之后,软件接收两相电流的A/D采样结果、综合转速采样A/D数据通过PI调节,反馈给矢量变换环节、再次生成纠正后的PWM输出,周而复始,直到接收到新的转速和电流给定信号[5]。主程序流程图如图10所示。

4 仿真和实验结果

4.1 Matlab仿真

仿真采用Mathworks公司的Matlab软件。对于SVPWM调制的仿真组态,在整个Matlab/Simulink仿真过程中,输出频率f、同步载波比N和等效直流电压UDC都可以用手工赋值实现。

SVPWM调制算法需要用S-function模板编程来实现。整个SVPWM仿真按功能需要分解成3个功能模块来分别实现,这种分成若干个功能模块来分别实现的结构,符合结构化编程原理,便于算法的分步调试[6]。

图9 硬件系统原理图

功能模块fs-s,实现了当载波比N不是6的倍数时的自动整定。

功能模块wave-s,根据整定好的载波频率等,产生三角载波信号。

图10 主程序流程图

图11 转速、定子三相电流、转矩输出图

图12 A、B、C三相开关输出模式

功能模块svpwm-s,产生SVPWM调制信号。

最后接上组态好的电动机模型,就能看到电动机运行时的各种状况。

4.2 仿真结果及分析

仿真时电动机参数为:

极对数 P=2,Ls=0.844H,Lr=0.86H,Lm=0.795H,Rs=1.2 Ω,Rr=0.03 Ω,转动惯量 J=0.004 kg·m2。取g=7.6,ud=700V,恒转矩负载 TL=1.9Nm。

采用 V/F 控制,取 f=50Hz,fs=9 600Hz,可得出转速、定子三相电流、转矩输出曲线如图11所示。三相开关模式输出如图12所示。

仿真所得出的SVPWM转速曲线图和输出开关图、定子电流、输出转矩、输出转速等都与理论分析相吻合。可以认为,在SVPWM变频调速系统的设计中,各个部分的理论分析推导正确,参数配合比较恰当,仿真对电路设计的实现具有很高的参考价值。

5 结束语

该文基于目前SVPWM调制技术,完成了采用与MCS51兼容的AT89C51和AVR单片机的嵌入式芯片ATmega8515实现的硬件与控制软件的设计。实测了电动机的电压、电流波形,仿真所得出的SVPWM转速曲线图和输出开关图、定子电流、输出转矩、输出转速等都与理论分析相吻合。可以认为,在SVPWM变频调速系统的设计中,各个部分的理论分析推导正确,参数配合比较恰当,仿真对实验实现具有很高的参考价值,对缩短设计周期、提高效率具有重要意义。

[1]陈伯时.电力拖动自动控制系统[M].2版.北京:机械工业出版社,2000.

[2]李仁定.电机的微机控制[M].北京:机械工业出版社,1999.

[3]赵文峰.控制系统设计与仿真[M].西安:西安电子科技大学出版社,2002.

[4]Jabbar M A,Khambadkone A M,Zhang Y F.DSP based space vector PWM drive for constant power operation of two-phase induction motors[C]∥ The 27th Annual Conference.IEEE Industrial Electronics Society,2004:1166-1171.

[5]Kumar A,Chatterjee K.DTC of open-end winding induction motor drive using space vector modulation with reduced switching frequency[C]∥Annual IEEE Power Electronic Specialists Conference,2004:1214-1219.

[6]Habtler T G,Profamo F,Pastorelli M,et al.Direct torque control of induction machines using space vector modulation[J].IEEE Trans.,1991,28(5):1045-1053.

Design and simulation of full digital SVPWM AC speed control system

LIU Gang-li

(Chengdu Electromechanical College,Chengdu 610031,China)

The implementation scheme to realize vector variable speed system using low-cost embedded system was presented in this paper.The design of the system software,hardware was optimized,and simulation was carried out.Simulation results demonstrated that the performance of space vector variable speed system was excellent,all parts of the theoretical analysis were correct, parameters were set comparatively appropriate, voltage and current output waveforms met the requirements, speed met the beat control requirements, and there was almost no oscillation. The system design is instructive to control production costs and increase commonality, and the system simulation is important to produce the prototype, shorten the design cycle and improve production efficiency.

digital;space vector;embedded system;simulation;frequency control

TM34;TP391.7

A

1674-5124(2011)01-0092-05

2010-05-28;

2010-08-07

刘刚利(1974-),男,四川仁寿县人,讲师,硕士,主要从事自动化研究。