玻璃纤维筋在盾构井围护结构中的应用研究

张 恒,陈寿根,赵玉报,李茂文

(西南交通大学土木工程学院,成都 610031)

盾构进出洞为盾构隧道施工过程中的关键环节,盾构进出洞前, 处理端头井围护结构中钢筋的传统方法为:用注浆或临时围护桩等措施对井壁背后的土体进行加固后, 在降水条件下进行人工凿除[1~3]。由于结构被开凿破坏,结构背后土体暴露,地下水较难控制等原因,盾构进出洞时易出现地层土体塌方而导致地表下沉并危及地下管线和附近的建(构)筑物。近年来,随着大深度、大断面化的盾构需求迅速增加,盾构直接掘削纤维筋混凝土工法问世,即把盾构要穿过的挡土墙上的相应部位用纤维筋混凝土制作,可用一般盾构机的切削刀具直接切削,达到盾构机的直接进洞、出洞[4~6]。采用GFRP(玻璃纤维)筋代替围护墙中盾构隧道范围内的钢筋,使盾构在进出洞时可以直接切削围护墙进行掘进,这样既可以加快施工进度、减少施工风险,同时还可以降低围护墙前地层加固范围和降低地层与围护墙间的止水要求,又节约投资。本文以深圳地铁5号线隧道为依托,介绍玻璃纤维筋的材料特性、力学行为和工程实际应用。

1 工程概况

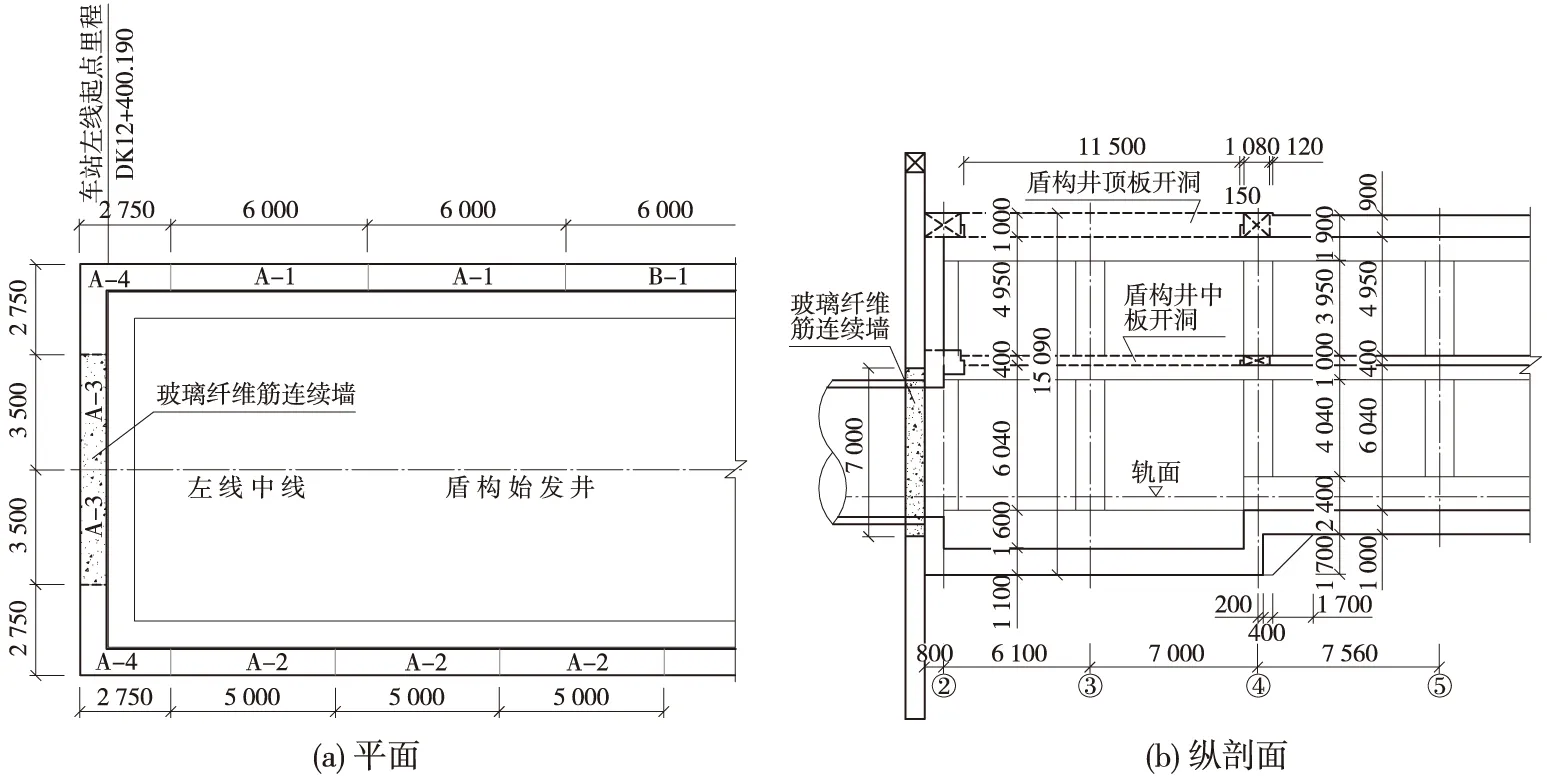

深圳地铁5号线大学城站盾构井连续墙设计中应用玻璃纤维筋,车站为地下二层3跨箱形结构,围护结构采用800 mm厚的地下连续墙+钢管内支撑体系。在盾构井段设置2幅玻璃纤维筋连续墙,每幅宽3.5 m。为了减少玻璃纤维筋的用量,只将玻璃纤维筋布置在正对盾构刀盘中心上下左右7.0 m×7.0 m范围内,盾构井结构平面及剖面如图1所示。

图1 盾构井结构(单位:mm)

拟建工程场地地质构造主要表现为燕山期、加里东期花岗岩岩浆侵入作用,花岗岩在风化作用下形成残积层,山间洼地段冲洪积沉积的粉质黏土及砂层,地表为人工素填土,道路表层为混凝土路面,地面高程14~17.2 m。车站所处地层从上至下依次为:素填土(3.0~3.8 m厚)、淤泥质黏土(0~5.5 m厚)、砾质黏性土(4.5~9.4 m)、全风化花岗岩(1.4~4.6 m厚)、强风化花岗岩(2~2.8 m厚),底板大部分处于全风化花岗岩局部处于强风化花岗岩。

2 玻璃纤维筋的特性

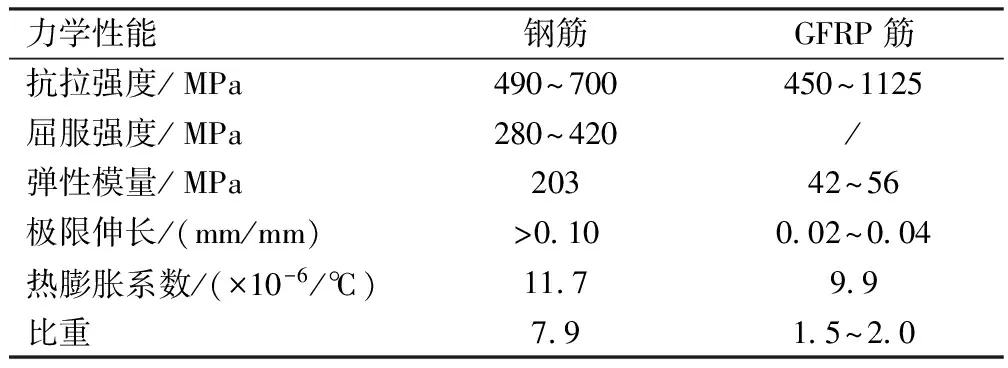

玻璃纤维筋(GFRP)是以玻璃纤维为增强材料,以合成树酯及辅助剂等为基体材料,在光电热一体的高速聚合装置内受热固化,经拉挤牵引成型的一种新型复合材料。与普通钢筋相比有如下特点:(1)比钢筋抗拉强度高;(2)剪切强度主要取决于树酯性能,其剪切强度往往很低;(3)抗拉弹性模量远低于钢筋,一般为40~55 GPa,约为钢筋的1/4,抗压弹性模量小于抗拉弹性模量;(4)玻璃纤维筋是由玻璃纤维丝与树酯材料组成的复合材料,具有良好的电、磁绝缘性,不会影响磁场及电磁波,极适合需考虑电、磁影响而不能使用钢筋混凝土构件的情况;(5)对氯离子及其他化学腐蚀具有很好抵抗能力;(6)具有优良的抗徐变性能;(7)有良好的抗疲劳性能;(8)质量轻,仅为钢筋的1/4,有利于运输和安装;(9)热稳定性较差。由于该材料具有许多优异的性能,再加上桥梁、近海建筑物、临水设施、土工加筋材料的日益增加,纤维筋及其增强混凝土结构将得到更广泛的应用[9]。玻璃纤维筋与普通钢筋的物理力学性能见表1。

GFRP筋受拉时为脆性破坏,可达到极限强度而不出现任何屈服现象。GFRP筋的拉伸强度随直径而变,直径大的GFRP筋的强度和效率低。表2列出不同直径GFRP筋(长度不大于6 m)的拉伸强度和弹性模量。

表1 玻璃纤维筋与普通钢筋的力学性能

表2 不同直径GFRP复合材料筋的拉伸强度

3 玻璃纤维筋在盾构井围护结构中的应用

3.1 玻璃纤维筋配筋设计

在玻璃纤维筋配筋设计中需要对以下项目计算或检算:连续墙抗弯承载力计算、抗剪承载力计算。盾构端头井围护结构内力计算根据该处地质水文情况及基坑周边超载等,基坑围护结构内力、位移包络图如图2所示[7]。其中,弯矩设计值M=1 029.32×1.1×1.35=1 528.5 kN·m/m;剪力设计值V=646.41×1.1×1.35=959.9 kN/m。

图2 内力、位移包络图

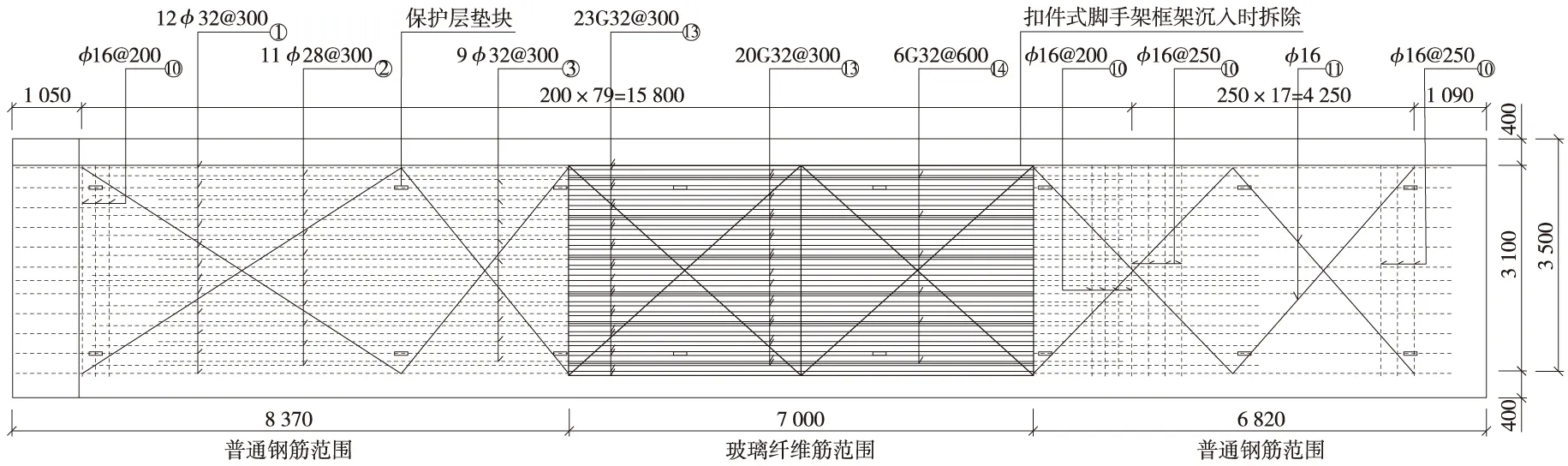

盾构端头墙周边采用3排钢格栅,墙体使用玻璃纤维筋,主筋之间及主筋和箍筋之间均采用绑扎连接,搭接长度是普通钢筋搭接长度的1.3倍。全断面设置单层玻璃纤维筋网,初喷40 mm混凝土后,挂φ6 mm玻璃纤维筋网。端头处玻璃纤维筋格栅间距300 mm,喷800 mm厚的C20混凝土,保护层厚度为40 mm。然后在玻璃纤维筋格栅喷射完的混凝土后面,设置一道混凝土环梁,环梁钢筋与矿山法隧道初支钢格栅焊接。玻璃纤维格栅平面和配筋分别如图3所示。

3.2 盾构施工时玻璃纤维格栅的力学行为

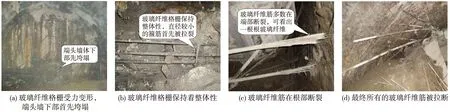

无需对端头墙进行人工破除,盾构机降低掘进速度直接推进,当盾构机刚顶进至端头墙时,端头墙表面产生了较大的裂缝,其内部也产生一些贯通裂缝,但并未出现坍塌的情况。随着推进的不断深入,盾构机开始挤压和切削端头墙,首先出现端头墙体下半部分垮塌现象,玻璃纤维格栅也暴露出来。这是由于上部地层经过注浆加固,其强度比下部要大得多,于是强度较弱的下部墙体先破坏。但是玻璃纤维格栅依然保持着较好的整体性,只是直径较小的玻璃纤维箍筋由于不能完全抵抗玻璃纤维格栅的较大变形而首先达到抗拉强度极限,被撕裂拉断。当箍筋被拉裂之后,玻璃纤维格栅开始解体,玻璃纤维筋也随着受拉变形的逐渐增大而达到其抗拉屈服强度。此后,由于其抗拉强度不再增加,但形变急剧增大,当达到其变形极限后发生脆断。接着端头墙上部墙体发生类似的力学行为。盾构机切削端头墙时玻璃纤维格栅力学行为如图4所示。

从玻璃纤维筋的断裂情况来看,可以发现,玻璃纤维筋多数都是在周边的位置发生断裂的,这是由于随着盾构机的挤压,玻璃纤维筋中间部位有较大的空间使其产生自身能够承受的形变来释放所受到的挤压力,但是端头墙周边位置的玻璃纤维格栅,随着盾构的挤压,则没有足够的空间去产生变形来释放挤压造成的拉力,从而在与盾构机的刀盘接触后的挤压中,产生了脆断。首先被拉断的并不是主筋,而是直径较小的玻璃纤维箍筋,因此,在配筋设计时,可以考虑适当加大箍筋的直径,从而避免在主筋达到抗拉强度极限时,箍筋首先断裂。盾构机从盾构隧道进入矿山法施工段的整个施工过程中,盾构段与矿山法段连接处并未出现垮塌,端头墙体也未出现瞬间坍塌,这就证明采用玻璃纤维格栅施作端头墙完全是可行的,不仅节省了施工的时间和成本,而且能够保证盾构机从盾构段隧道进入矿山法隧道施工所需的安全性和稳定性,提高了施工效率。

图3 玻璃纤维筋连续墙配筋立面(单位:mm)

图4 盾构切削端头墙时玻璃纤维筋格栅力学行为

3.3 施工中应注意的问题

从施工现场的综合分析看,使用玻璃纤维筋成本更低,施工工序得以简化,同时大大降低了施工风险,提高了施工效率。但在采用玻璃纤维筋围护结构的设计、施工过程中要注意如下问题。

(1)这种施工方法在盾构始发时需要根据盾构井主体配合延长洞门一起应用,效果明显。

(2)当采用泥水盾构直接切削玻璃纤维筋时,要及时、定期反循环冲洗出浆泵,防止掘削的玻璃纤维筋碎屑漂浮在泥浆上方堵塞出浆泵。

(3)掘进过程中要控制好掘进参数,如刀盘转速、刀盘扭矩、刀具贯入量等,确保刀具安全。

(4)由于GFRP筋不同于钢筋的特性,施工时存在与钢筋的连接及吊装的问题。GFRP筋无法进行焊接,钢筋笼垂直吊装时,连续墙GFRP筋下部钢筋重力全部由GFRP筋与钢筋间的连接件承担。

(5)盾构围护墙设置GFRP筋的范围除满足设计要求外,还应考虑到围护墙钢筋笼下放时的施工误差,避免由于钢筋笼的定位误差导致盾构无法直接切削穿过。

4 结论

以深圳地铁5号线大学城站为工程依托,对玻璃纤维筋的材料特性、力学行为和工程实际应用进行了较深入的研究,得出如下主要结论。

(1)玻璃纤维筋混凝土构件为脆性破坏,为此,构件应按超筋进行设计。

(2)玻璃纤维筋多数都是在端头墙周边的位置发生断裂的,且先被拉断的并不是主筋,而是直径较小的玻璃纤维箍筋,因此,在配筋设计时,可以考虑适当加大箍筋的直径,从而避免在主筋未达到抗拉强度极限时,箍筋首先断裂。

(3)采用玻璃纤维筋代替盾构端头井围护结构中的钢筋不但可以减少盾构进出洞事故,提高施工效率,而且还可以减少端头井地层加固费用,具有很好的应用前景和推广价值。

[1]竺维彬,鞠世健.复合地层中的盾构施工技术[M].北京:中国科学技术出版社,2006.

[2]张凤祥,朱和华,傅德明.盾构隧道[M].北京:人民交通出版社,2004:878-882.

[3]卢致强,刘建伟,徐晓鹏.玻璃纤维筋混凝土在地铁工程中的设计与应用[J].四川建筑科学研究,2010,36(5):173-175.

[4]焦齐柱.盾构直接切削围护墙的设计探讨[J].现代隧道技术,2007,44(4):20-23.

[5]林 刚,罗世培.玻璃纤维筋在盾构端头井围护结构中的应用[J].铁道工程学报,2009,131(8):77-81.

[6]杨红军.玻璃纤维筋在盾构井围护结构中的应用[J].隧道建设,2008,28(6):711-715.

[7]蒋小锐.玻璃纤维筋在地下连续墙中的应用[J].铁道标准设计,2009(10):48-50.