特别策划:适于混凝土使用的水泥

特别策划:适于混凝土使用的水泥

1.目前水泥企业生产的水泥现状?

徐崇智(南方水泥有限公司,发展部高级经理):

目前水泥企业出厂水泥质量控制的主要内容有:强度,安定性,初、终凝时间,比表面积,标准偏差,均匀性,以及烧失量,三氧化硫,氧化镁,混合材以及助磨剂及碱含量等技术指标。但是大多数水泥企业更多的是关注强度、安定性、凝结时间等几个关键性的指标,对于水泥综合质量的稳定性以及在混凝土使用过程中的适应性能有些脱节现象。主要体现在大部分水泥企业通过不断提高熟料强度,尤其是早期强度,造成硅酸三钙,铝酸三钙等矿物的偏高;大幅提高水泥的比表面积造成微细粉过多;以及在水泥粉磨过程中通过使用增强型助磨剂等;大幅提高混合材的掺量,甚至在水泥粉磨好后按一定比例外掺矿粉等方式以及出厂水泥温度过高等等,虽然各项指标能满足国家标准控制要求,但是水泥水化热、水泥水化的速度、需水量,以及混合材的质量稳定性、品种、掺合料量等都会造成水泥最终在混凝土使用过程中的适应性差的反应。

作为水泥应用到混凝土中,除了强度、安定性、凝结时间等指标要求合格外,更多的是应该考虑水泥在混凝土中的综合性能,主要是水泥需水量、水化热、色泽、收缩性能、与外加剂的适应性以及出厂水泥温度控制等等。混凝土企业目前大部分都是使用的P·O42.5水泥,因此对于水泥企业来说更应该在满足国家标准前提下怎样根据水泥在混凝土使用过程中的适应性能做好对接及质量控制,提供质量稳定,性能优越水泥尤为重要。

赵顺增(中国建筑材料科学研究院,教授级高工):

目前水泥生产现状——普通水泥中所含混合材料严重超标

水泥企业大多采用新型干法技术,水泥熟料中C3S与C2S含量为72%~75%,其中C3S含量为55%~60%,个别厂家可以达到60%~65%,熟料的强度为58~62MPa。出于成本、税收政策等利益考虑,我国水泥厂很少生产P·Ⅰ型硅酸盐水泥,大多数水泥企业的产品纲领以P·O42.5MPa水泥为主,一些水泥厂采用分别粉磨混合材和熟料的技术,大幅度提高水泥中混合材的掺加量。采用分别粉磨技术和掺加含有早强激发组分的助磨剂后,在所谓的“P·O42.5MPa”水泥中,混合材料的掺加量一般可达40%~50%。另外,为了满足3天强度的要求,水泥普遍粉磨过细,基本都在45μm之下,这样的水泥在28天之后,强度基本不再增长,缺乏后劲,而且水化放热集中,混凝土容易产生温度裂缝,耐久性不好。

混凝土生产企业仅从水泥单价考虑,没有执着地要求水泥企业提供P·I型硅酸盐水泥,水泥企业也乐得提供利润相对较高的P·O水泥。混凝土生产企业使用P·O水泥,在计算活性掺合料掺量时,通常不考虑所用的水泥中已经掺加了混合材,在这种水泥中再掺加50%的掺合料,其水泥熟料仅有22.5%~27.5%,就性质而言,该胶凝材料体系已经趋向石膏矿渣水泥,其水化产物的氢氧化钙低于硅酸盐水泥,混凝土碳化比较严重,这会给钢筋混凝土结构带来潜在的锈蚀风险。在现行国家标准《通用硅酸盐水泥》GB175-2007中,水泥组分不是强制性条文,仅由生产者自行检验,缺乏有效地监督和管理,且大多数的混凝土生产商对该条文和检验方法不熟悉,不能有效维护自身的合法权益,笔者建议混凝土生产商还是采用P·I型硅酸盐水泥。

马坚(南昌亚力水泥制品有限公司):

1. 单线产量越来越大。国家“上大限小”的调控政策迫使水泥生产线越来越向5000吨以上大型化发展。新型干法水泥生产线窑短转速快,使预热、分解、放热、烧成及冷却等五个传统长窑中界限分明的不同烧成阶段在短窑内变得不再清晰,甚至同时进行。新型短窑转速快,温度集中,使得熟料矿物中C2S(1350℃中大量形成,主要提供后期强度)的生产量偏少,而C3S(1450℃中生成,主要提供早期强度)偏高,故许多大厂水泥早期强度高,后期强度偏低。

2. 大量使用低质煤。煤价越来越高,迫使水泥企业进行低热量煤的煅烧技术改造。理论上经过技改,无烟煤也可以完成熟料烧成,但由于热工制度不稳定,致使窑的烧成状况不稳,所生成的熟料品质相对波动较大。

3. 由天然石膏改用脱硫石膏。迫于成本压力,许多大水泥厂开始改用电厂脱硫副产品作为水泥的调凝剂。有实验表明,掺脱硫石膏的普硅水泥较掺天然石膏的普硅水泥凝结时间晚1~2个小时。

4. 水泥立磨代替球磨。立磨较球磨有比较大的生产效率优势,但立磨磨制的水泥颗粒形态不如球磨磨制水泥圆滑,且级配不连续。故某些大厂水泥完全符合国家强制标准,但与外加剂的适应性不好。

5. 大量掺用混合材。水泥标准中允许水泥企业掺用一定比例的活性混合材,为降低生产成本,粉煤灰、矿粉、炉渣等混合材已开始大量应用到水泥生产中,而预拌混凝土企业为降低成本,亦在尝试更多地添加掺合料。水泥中大量混合材的掺用给预拌混凝土企业确定掺合料的比例增加了困难。

2.适用于商品混凝土的优质水泥有哪些特征?您认为水泥企业应如何配合混凝土生产企业?

耿长圣(江苏淮安美赞建材科技有限公司,高工,副总经理):

水泥的散装化也是随着商品混凝土的发展而急剧普及的,目前大部分水泥厂及粉磨站的水泥散装化达90%以上,但水泥的生产质量控制与商品混凝土的生产控制存在着不对等的空缺和差异。所谓的优质水泥笔者理解,就是各项质量指标稳定,波动较小,且与各类外加剂适应较好,有利于混凝土及砂浆的配制和生产。但在实际的配合中还是有下面的不足之处有待商榷。

首先、熟料问题:

即便是一家经营多年的水泥厂,对生产水泥的熟料控制也是千差万别的,有的是在熟料生产时原材料控制不到位,使得每批次出的熟料质量波动较大;有的生产厂家从外地购熟料与自己厂内熟料混合使用;大多数粉磨站更是熟料的来源遍及各地,同样打着××品牌,但是水泥的批次质量却是相差很大,使得混凝土企业无法摸出水泥的质量规律和特性。所以,稳定的熟料来源是优质水泥的前提。

其次、季节的质量调整:

按照季节不同,各家水泥厂、粉磨站都对水泥生产进行了调整,这在混凝土企业使用过程中亦感觉到水泥厂的调整动作,但这些调整让下游的商品混凝土企业对自身的质量控制也摸不着头脑。季节调整应该与下游企业通气。

第三、水泥的静置及温度:

水泥的静置时间明显不够,水泥均是提前出厂,入库温度较高,而商品混凝土企业的生产特性是不可能将水泥静置,入库随即使用,造成混凝土坍损较大、坍落度控制较难,混凝土凝结时间较短等一系列问题。所以,水泥温度是水泥企业应该考虑解决的问题。

第四、水泥的细度问题:

目前水泥出厂检验已不能用细度来作为指标了,在细度筛分上,有些水泥根本不能有筛余,有些有筛余亦是后掺的部分掺合料细度不够。如今使用的比表面积指标也足够说明如今的水泥磨得有多细,使得商品混凝土成型后的裂缝有所增加。另外与外加剂的适应性亦越来越差,且早期强度较高,后期强度较低。但作为商品混凝土企业来要求水泥厂的细度也是勉为其难了,毕竟目前还是在追求利益最大化。

第五、混合材问题:

早在几年前,唐明述院士在一次技术研讨会上也提出水泥厂应对商品混凝土企业告知混合材的品种、掺量等指标,但至今即使关系再好的水泥企业都不可能明确告诉商品混凝土企业这些指标,导致商品混凝土企业在生产时掺合料的使用等方面受到限制,而且有些水泥厂家对混合材的掺量没有节制,达到40%~50%!规范意义上的普通硅酸盐水泥已经不复存在了。混凝土企业对掺合料的使用就只好是摸着石头过河。所以,有段时间我们公司只用52.5级水泥。

由于时间仓促,只是笔者个人肤浅的一点见解,不足之处请专家学者批评指正。

范孟岭(厦门智欣建材有限公司,高工):

商品混凝土对水泥的要求:

(1)强度稳定,以合同约定强度值为均值,上下浮动小,各等级水泥的变异系数相对固定,且能够接受。

(2)水泥和减水剂的适应性好,在减水剂相对稳定的情况下,适应性出现问题的频率低。

(3)所配制的混凝土,水灰比和强度对应敏感度较小,即不应出现水灰比稍作调整,混凝土强度变化剧烈的情形。

(4)混凝土拌合物和易性良好,凝结时间稳定。

(5)所配制的混凝土体积稳定,不出现硬化前的强收缩裂缝,硬化后体积稳定性好。

(6)所配制的混凝土后期强度有较大的增长。

对水泥企业的要求:

(1)重视水泥产品质量。

(2)开展混凝土试验,掌握必要的混凝土知识。

(3)重视技术服务,当混凝土公司反映水泥问题时,如和减水剂适应性不良,混凝土坍损严重时,足够重视,进行混凝土验证,积极调整。

(4)熟料、混合材及助磨剂等原材料保持稳定,以使水泥用于混凝土时不出现或少出现性能上大的波动。

3. 水泥中主要使用哪些混合材,它们对混凝土质量有何影响?

李悦(北京工业大学建工学院,副教授):

水泥混合材可以分为活性混合材料和非活性混合材料两种。活性混合材料的作用机理是与氢氧化钙和水发生水化反应,生成水硬性水化产物,并逐渐凝结硬化产生强度。主要作用是改善水泥的某些性能,还具有扩大水泥强度等级范围、降低水化热、增加产量和降低成本的作用。 主要种类有:粒化高炉矿渣、火山灰质混合材料、粉煤灰。

非活性混合材料是指不与水泥成分起化学作用或起很小作用的混合材料,主要起到惰性填充作用而又不损害水泥性能的矿物质材料。主要作用是提高水泥的产量,调整水泥的强度等级,减少水化热。常见品种有磨细石英砂、石灰石、粘土、慢冷矿渣及其他与水泥无化学反应的工业废渣。

水泥中掺加混合材后,作为混凝土的一种原材料使用,由于现代混凝土除了传统的水泥、砂石等原材料外,一般也会掺加大量掺合料和外加剂,因此混凝土的最终物理力学性能和耐久性往往受水泥本身混合材品种与掺量、混凝土掺合料的品种与掺量、外加剂的品种与掺量等多重综合因素的影响,表现在以下方面:

1)影响水泥和外加剂适应性,进而影响混凝土的工作性等表象,遇到水泥和外加剂不适应的问题,必须通过试验,对不适应因素逐个排除,找出其原因。

2)影响混凝土的强度,不同的水泥混合材对强度发展的贡献差别很大,比如适量的石灰石粉将促进混凝土早期强度的发展;粉煤灰在28天内几乎不水化,对早期强度影响非常小。

3) 影响混凝土含气量。一些混合材由于具有一定的引气性,因此掺加到混凝土中后会明显影响混凝土的含气量,比如掺加了沸石粉,则混凝土的含气量大大增加。

4)影响混凝土的泌水性和表观性能。例如,掺粉煤灰的混凝土路面一段出现了“起粉”和“露砂”现象,但混凝土的抗压、抗折强度均达到了设计要求。主要原因不是粉煤灰在混凝土表面富集,而是在施工过程中混凝土泌水,造成表层水灰比过大,水泥水化较充分所致。

总之,由于水泥中的混合材对于混凝土用户来说往往是隐蔽性添加,组成和性能是未知的,这就造成混凝土的性能变化往往存在难以预判断性和存在一定偶然性,在目前的条件下,只有通过经验性知识和试验来控制混凝土的性能。

封孝信(河北联合大学材料科学与工程学院(原河北理工大学材料学院),教授):

建筑上常用的水泥是通用硅酸盐水泥,通用硅酸盐水泥按混合材料的品种和掺量不同分为硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥。除I型硅酸盐水泥(P·I)中不使用任何混合材料外,其他品种及型号的水泥均使用混合材料。

水泥混合材料即水泥生产时,加到水泥中去的矿物质材料,其目的是为了改善水泥性能、调节水泥强度等级及降低能耗和降低成本。根据来源不同水泥混合材料可分为天然混合材料和人工混合材料;根据混合材料的性质及其在水泥水化中所起作用不同分为活性混合材料和非活性混合材料。活性混合材料是指具有火山灰性或潜在水硬性,或兼有火山灰性和水硬性的矿物质材料;非活性混合材料是指活性指标不符合要求的材料,或者是不具有潜在水硬性或火山灰性的材料,其在水泥中主要起填充作用但不损害水泥性能。

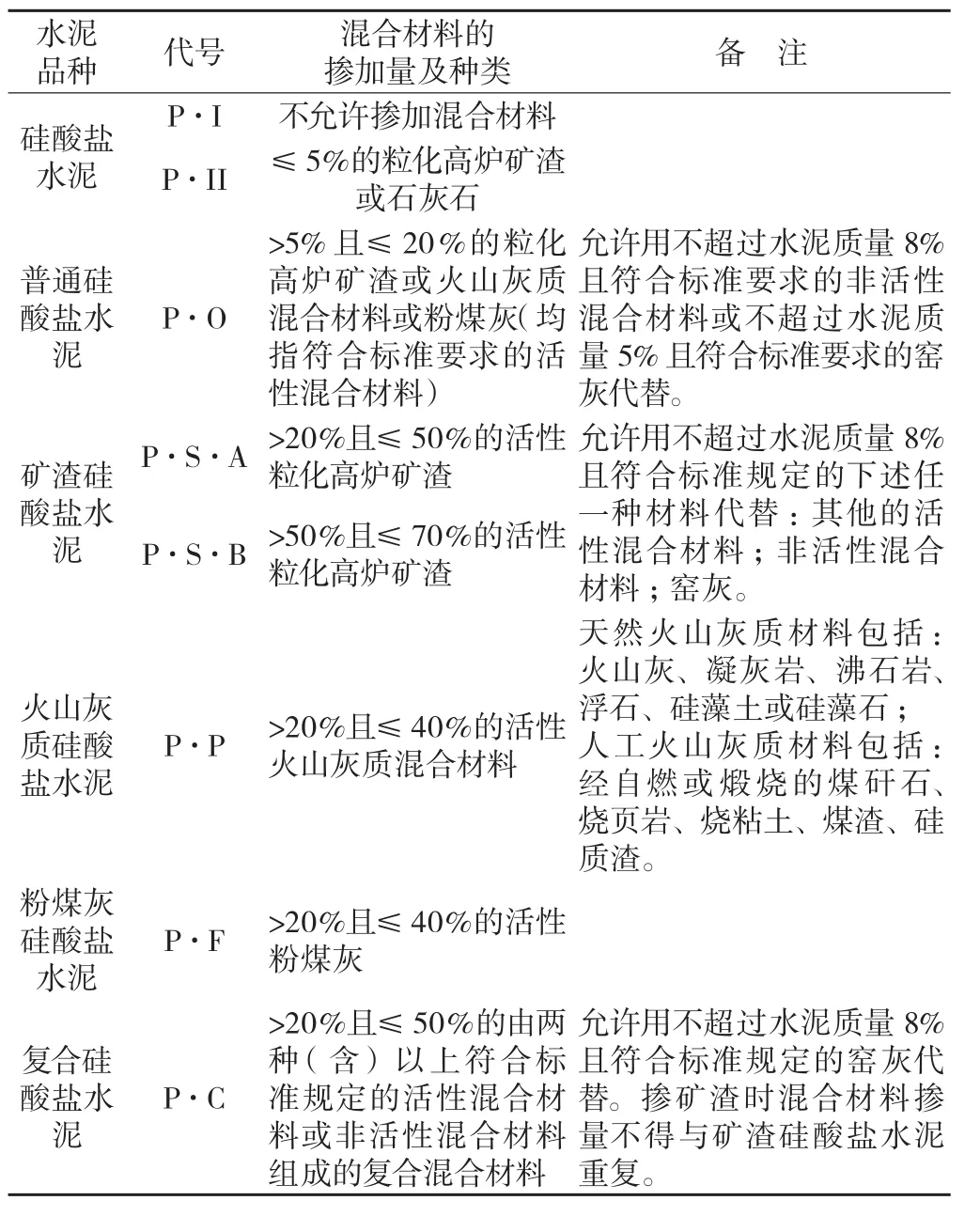

能够作为水泥混合材料的矿物质材料很多,但是能够在通用硅酸盐水泥中作混合材料的,国家标准(GB175-2007)有明确规定, 其使用量及种类如表1所示。活性混合材料包括符合标准要求的粒化高炉矿渣、粒化高炉矿渣粉、粉煤灰、火山灰质混合材料;非活性混合材料包括活性指标低于标准要求的粒化高炉矿渣、粒化高炉矿渣粉、粉煤灰、火山灰质混合材料及石灰石和砂岩。

表1 通用硅酸盐水泥中使用的混合材料种类及掺量

水泥中的混合材料对混凝土性能的影响主要在三个方面:(1)对新拌混凝土性能的影响;(2)对混凝土强度的影响;(3)对混凝土耐久性的影响。每一种水泥混合材料对混凝土的性能是如何影响的,难于一言而概之,因为成分不同、来源不同、品种不同,混凝土的配合比不同,影响就不同,有的影响还是多重的。在此,试图将其一般规律简化为一个表(见表2),仅供参考,其中的一些观点尚有争议。

表2 水泥常用混合材料对混凝土性能的影响

4. 水泥生产中掺加了各种助磨剂,您认为助磨剂对混凝土生产会产生哪些影响?

刘娟红(北京科技大学土木与环境工程学院,副教授):

从水泥助磨剂和混凝土减水剂作用机理来看,二者作用的一个共同点是:都是通过吸附在水泥颗粒表面,降低水泥体系的表面能,来达到助磨或减水作用。由于助磨剂的助磨效果,水泥的粒度分布更加细化,因而,相比没有添加助磨剂的水泥来说,保持水泥强度等级不变,可以往水泥中添加更多的混合材。更有甚者,还将提高早期强度的功能附加给助磨剂。任何增加早期强度的做法都会对混凝土后期强度和长期性能造成不利影响。

第一,水泥比表面积的增大,外加剂与水泥的相容性随之下降。水泥越细,比表面积越大,减水剂要达到饱和点的掺量就越高,从而导致在相同减水剂掺量的情况下,混凝土坍落度降低,且坍落度损失增大。

第二,早强型助磨剂影响水泥后期强度和超强性能。由于增强型助磨剂有些是以化学激发的原理起作用的,在磨内温度比较高时,化学反应复杂,可能会影响水泥其它性能。

第三,过细的水泥具有更大的开裂敏感性。水泥颗粒粒径越细,早期的水化越快,水化热释放得早,单位时间内的水化热越高,而水化越快消耗混凝土内部的水分就越快,这样就可引起混凝土的自干燥收缩,使混凝土容易产生裂缝。而且由于水泥粗颗粒的减少,减少了稳定体积的未水化颗粒,从而影响到混凝土的抗渗性、抗冻性、抗碳化能力、抗侵蚀性等。

5. 目前水泥供不应求,混凝土企业处于被动地位,在这样的情况下混凝土企业该如何应对货源紧缺和选择优质水泥的这一矛盾?

赵恒树(山东临沂鲁班混凝土有限公司,工程师)

在水泥货源紧缺的情况下,要想购进优质水泥,必须做到以下几点:

1、成立商品混凝土企业的技术联盟,联合向当地的大水泥厂提出技术要求:水泥比表面积小于360m2/kg;水泥标准稠度小于29%;水泥28天强度大于1.13倍的强度等级;混合材掺量应注明;助磨剂的掺量和品种要注明。因为商品混凝土企业是水泥企业的主要客户,他们会重视技术联盟所提出的要求,并能为此而努力

2、对于在夏天水泥出厂温度过高问题,可由商品混凝土企业自行解决。当遇到大体积混凝土时,可提前一周把水泥仓装满,随用随装,这样便可解决水泥温度过高问题。

黄清林(浙江芽芽控股集团,高级研究员):

我们采取的措施是:

1、 选择当地一家规模、实力、质量稳定的水泥生产企业签定了长期供应合同,在合同履行过程中我们不违约,水泥厂没有借口不予供应水泥。今年在政府要求能耗大的企业进行限电措施,水泥厂也不例外,实行停三开四的措施。水泥厂也千方百计要保证合同客户的要求。但由于水泥少,粉磨好的水泥来不及在水泥库中冷却,就被发出去给客户了,造成水泥出厂温度过高,吸水量大,配制混凝土时坍落度损失大,要实验室采取技术手段进行处理。

2、 建立了两个1000吨的水泥储藏罐。一可以在本地水泥价格高时到外地去采购,降低生产成本;二是在水泥紧缺时当作仓库临时储存水泥,以免在水泥紧缺时措手不及。

3、 通过技术手段,降低水泥的用量。通过采用矿粉、粉煤灰、硅粉等掺合料及高效减水剂,来降低水泥的用量。

所以去年我们混凝土企业在水泥紧缺时没有受到较大的影响。