高铅钼钒物料中分离钼钒的工艺研究*

李怀仁,和晓才,徐庆鑫

(昆明冶金研究院,云南 昆明 650031)

高铅钼钒物料中分离钼钒的工艺研究*

李怀仁,和晓才,徐庆鑫

(昆明冶金研究院,云南 昆明 650031)

试验用碳酸钠与氧化后的物料进行钠化焙烧,然后水浸出其中的钼、钒。在浸出过程中,钼钒进入溶液,而其它元素Pb、Ag等则留在浸出渣中,并获得了浸出的最佳条件。同时研究了在钼钒溶液中分离钼、钒的工艺,其中用氯化铵沉淀钒,用盐酸与氯化铵沉淀钼。钼的沉淀率大于95%,钒的沉淀率大于92%。

钼钒物料;钠化焙烧;钼;钒;碳酸钠

钒、钼广泛应用于超导材料、化工催化剂以及航空航天等领域。钒用作钢铁添加剂来提高钢的韧性和耐热性,其90%以上用于大口径钢管用高强度钢、高速成工具钢、金属模等,其次用于钛合金、V3Ga超导材料。钼具有较高的熔点、硬度和密度,是电和热的良导体。我国的钒、钼资源虽然丰富,储量也名列世界前茅,但开发利用率和西方发达国家比还较低,所以对提高钒、钼资源的综合利用率具有重要意义。在研究从高铅钼钒物料中分离钼、钒的工艺时获得了含 Mo 10.5%,V 9.54%,P 1.19%,Pb 35.41%,Fe 7.41%的物料。对于这种含铅、磷较高的物料,如何从中分离出钒、钼,国内还没有相关研究报道。

1 钼钒渣提取方法

提钒、钼的方法很多,但有些方法已经淘汰,目前世界上钒渣提钒钼的方法主要有4种:南非海威德钢钡肥司用摇包法,新西兰用铁水包法,俄罗斯丘索夫冶金厂用空气底吹转炉法,俄罗斯下塔吉尔公司和中国攀钢、马钢、承钢采用氧气顶吹法等。

1.1 雾化法

雾化提钒、钼法是攀钢1978~1995年采用的从铁水吹炼钒渣的方法。钒钼物料经火法处理后,进入雾化炉反应,钼与随铁水流入半钢罐,钒渣漂浮于半钢表面形成渣层,最后将半钢与钒渣分离。

1.2 氧气顶吹转炉法

目前世界上采用此方法提钒的厂家是俄罗斯下塔吉尔钢铁公司和中国攀钢、承钢和马钢。下塔吉尔钢铁公司采用的氧气转达炉提钼钒法,工艺是乌拉尔黑色冶金科学研究院研究的。

氧气喷枪带有水冷,喷枪直径为219 mm,喷嘴临界直径为32~35 mm并与喷枪轴线成20°倾斜角,喷枪有4孔或5孔喷头。以280~320 m3/min的供氧强度喷吹工业氧气。吹炼初期枪位通常为2 m左右,以后降低到0.9~1.2 m。当铁水硅高时,整个冶炼期间枪位始终保持下限。

氧气顶吹转炉提钒法的优点是:①半钢温度高;②可保证生产各种品种的钢;③制取的钒渣含钒高,CaO、P等杂质少,有利于下一步提取五氧化二钒;④钒渣金属夹杂物少;⑤炉子寿命提高;⑥钒氧化率高。

1.3 空气顶吹转炉法

俄罗斯丘索夫冶金工厂用底吹空气转达炉生产钒渣。其特点是:开始吹炼后大约经过4~5 min,金属脱钒率就可以达到最大,半钢含钒的质量分数为0.03%~0.04%。以后随着半钢温度升高,碳氧化加,半钢余钒重新升高。因此吹炼总时间不宜过长,控制 6~7 min,半钢温度提高到1 320~1 380℃。

此法的优点是:①建设投资省,厂房较低,不用炉顶上部的喷枪,料仓和支撑等设置;②生产效率高、成本低。吹钒时吹炼平稳、喷溅少、搅拌强度大、反应迅速、热利用率高、烟尘少等优点。

1.4 空气底吹转炉法

为了提高熔池的搅拌强度,采用炉底吹入搅拌气体、炉顶吹氧的办法即为顶底复合吹钒工艺。目前世界上正是处于试验阶段。

1.5 摇包提钒法

南非海威尔德钢钒公司采用摇包法。该公司从1961年开始进行中间试验,1968年进行了一年的摇包提钒钼的工业试验。钒钛磁铁矿的冶炼工艺为回转窑直接还原→电炉炼铁→摇包提钒→转炉炼钢。

2 实验方法

2.1 原料的成份

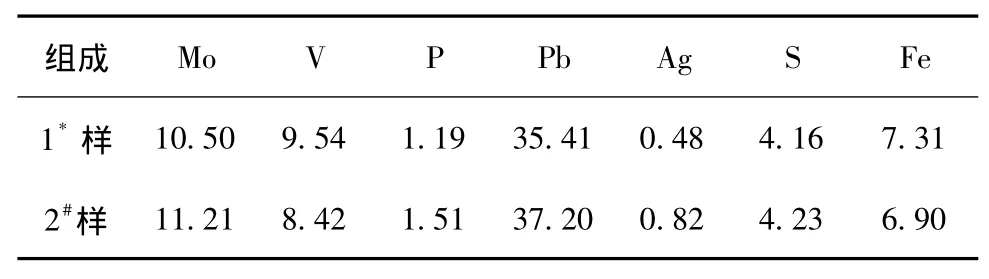

样品钼钒物料中的化学成份如表1所示。

表1 钼钒物料成份Tab.1 Composition of molybdenum and vanadium material %

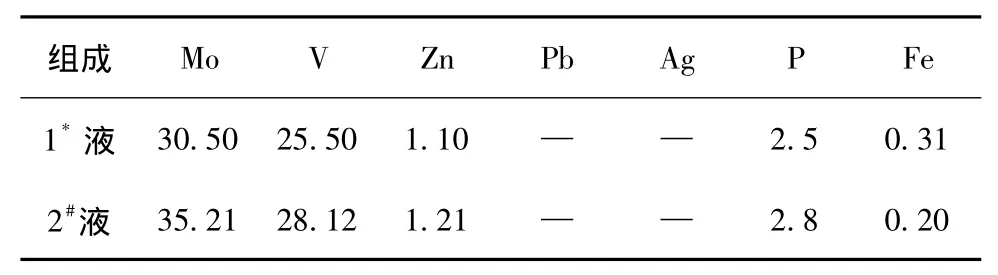

表2 钼钒物料浸出溶液成份Tab.2 Molybdenum and vanadium material’s leaching solution composition g/L

2.2 试验原理与过程

金属钒 (元素符号V)呈银灰色,原子序数为23,相对原子质量为50.942,在元素周期表中属VB族,具有体心立方晶格。钒具有可变的氧化价,能生成+2、+3、+4、+5氧化态的化合物,其中5价钒的化合物最稳定。

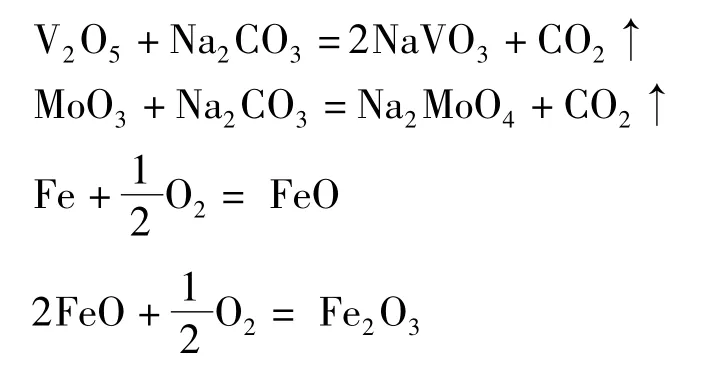

常温下钒的化学性质较稳定,但在高温下能与碳、硅、氮、氧、硫、氯、溴等大部分非金属元素生成化合物。钒具有较好的耐腐蚀性能,能耐淡水和海水的侵蚀,亦能耐氢氟酸以外的非氧化性酸和碱溶液的侵蚀,但能被氧化性酸溶解。在空气中,熔融的碱、碱金属碳酸盐可将金属钒溶解而生成相应的钒酸盐。此外,钒亦具有一定的耐液态金属和合金的腐蚀能力。焙烧是将钒渣在氧化气氛下加热,使之氧化后与钠盐反应生成可溶解于水的钒酸钠的过程。焙烧过程是物料从低温到高温再逐渐降温的连续过程,主要物理化学变化过程如下:

氧化焙烧后的物料与碳酸钠按不同比例混合后在不同温度、时间等条件下进行焙烧反应,分析浸出渣中的钼、钒的含量,依次计算钼、钒的浸出率。浸出后液的净化主要是脱磷。在沉钒与沉钼过程中,依据不同的pH值,用氯化铵沉淀钒,用氯化铵与盐酸沉淀钼。

3 实验结果与讨论

3.1 钼钒物料分离钼、钒所采用的工艺

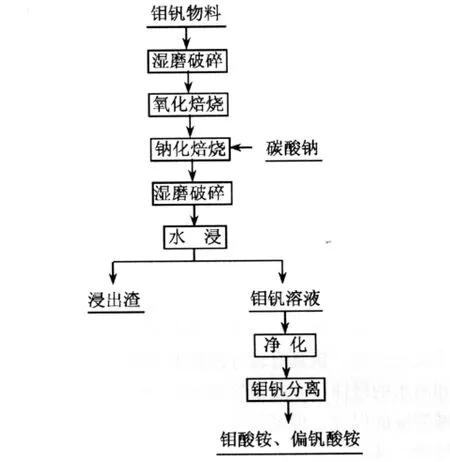

钼钒物料分离钼、钒采用的工艺为:破碎→氧化脱硫→钠化焙烧→浸出→净化→沉钒→沉钼的工艺。原料先经预处理,将钒物料经湿磨破碎到小于74 μm的粒度,然后进入氧化脱硫工序。脱硫后的物料再与一定比例的钠盐添加剂混合均匀,进行钠化焙烧。钠化焙烧后的物料经湿磨后进入水浸工艺,水浸后钼、钒都进入溶液。含钼、钒的溶液经净化后,先后沉淀钼、钒,从而实现钼钒的分离(见图1)。

图1 钼钒物料钼钒分离工艺流程图Fig.1 Process flow chart of molybdenum and vanadium separation from molybdenum and vanadium material

3.2 钠化焙烧工序中碳酸钠用量的影响

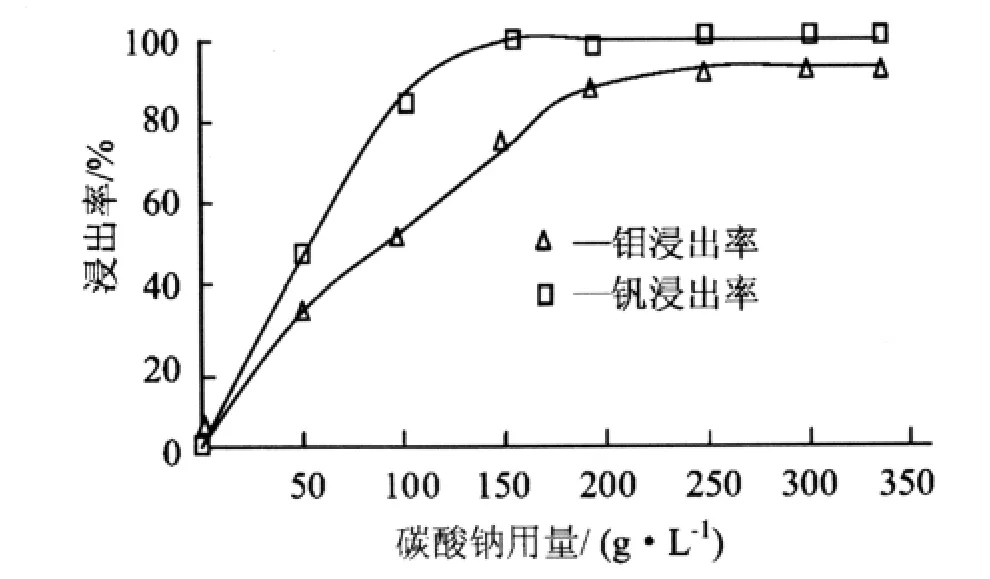

试验所用物料为原料1,温度650~700℃,焙烧时间2 h,水浸出时间2 h,液固比4∶1。从图2中看出,①钼浸出率的变化:当Na2CO3含量小于150 g/L时,随着Na2CO3用量的增大,钼的浸出率增大。当Na2CO3用量大于150 g/L时,钼的浸出率变化不大,保持在92%~95%。②钒浸出率的变化:当Na2CO3用量小于200 g/L时,随着Na2CO3用量的增大,钒的浸出率增大。当Na2CO3用量大于200 g/L时,钒的浸出率变化不大,保持在85%~90%。在浸出过程中磷与钼、钒一起进入溶液。因此合适的 Na2CO3含量为 200~250 g/L。

图2 Na2CO3含量对钼钒浸出率的影响Fig.2 The effect of Na2CO3content on molybdenum and vanadium’s leaching rate

3.3 钼钒溶液的净化脱磷

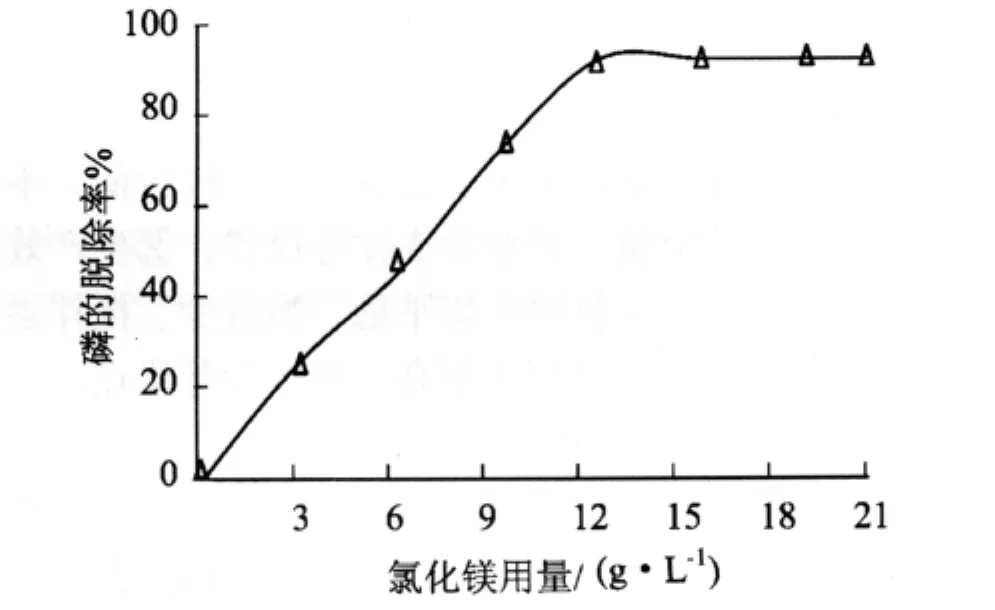

钼、钒溶液的脱磷采用铵镁盐法,试验所用溶液为1#液,pH控制在10.0~10.5之间,氯化铵用量为与氯化镁理论反应量的1.5倍,稍过量。反应温度40~45℃,反应时间2 h,静置时间24 h,脱磷结果从如图3所示,从图中看出,随着氯化镁用量的增大,磷的脱除率增大。当磷的用量达到12 g/L后,磷的脱除率达到最大最96%~99%。因此合适的氯化镁用量为12 g/L。

图3 氯化镁用量对除磷的影响Fig.3 The effect of magnesium chloride on phosphorous removal

3.4 用氯化铵沉淀钒

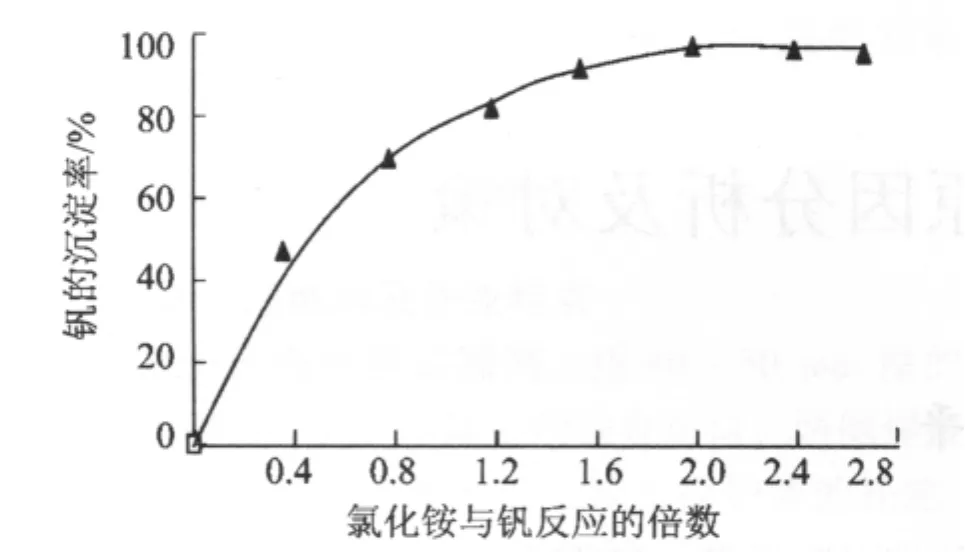

试验所用溶液为1#液的脱磷后液,pH控制在8.5~9.0之间,沉淀温度25~30℃,反应时间2 h,静置时间24 h,氯化铵用量与钒沉淀结果如图4所示。从图中看出,随着氯化铵用量的增大,钒的沉淀率增大。氯化铵用量为与钒反应量1.8倍时,钒的沉淀率达到98%。因此合适的氯化铵用量为与钒反应量1.8倍。

图4 氯化铵用量对钒沉淀率的影响Fig.4 The effect of ammonium chloride dosage on deposition rate of vanadium

3.5 用盐酸与氯化铵沉淀钼时pH的影响

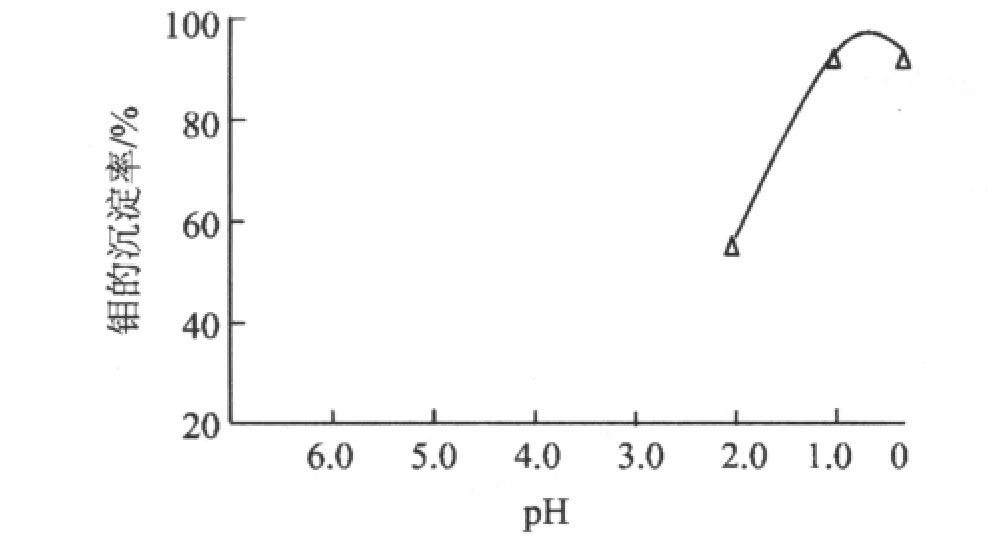

试验所用溶液为1#液脱磷及沉钒后液,用盐酸与氯化铵沉淀钼。氯化铵加入量为氯化铵与钼生成钼酸铵理论反应量的2.2倍,沉淀温度25~30℃,反应时间5 h,静置时间24 h,pH与钼沉淀率的关系如图5所示。从图中看出,pH降至2.0时,钼开始沉淀 ,当pH到1.0~1.5时,钼的沉淀率达到最大95%。因此合适的沉淀pH为1.0~1.5。

图5 pH钼沉淀率的影响Fig.5 The effect of PH on molybdenum deposition rate

3.6 综合浸出试验

试验所用物料为原料1,焙烧温度650~700℃,焙烧时间2 h,水浸出时间2 h,液固比4∶1。脱磷时氯化镁用量为12 g/L,沉钒时氯化铵用量为与钒反应理论的量1.8倍,沉钼时氯化铵加入量为氯化铵与钼生成钼酸铵理论反应量的2.2倍,pH值为1.0~1.5。钼浸出率92% ~95%,钒的浸出率保85%~90%,磷的脱除率98%,钒的沉淀率95%,钼的沉淀率95%。

4 结论

1)用碳酸钠钠化焙烧浸出钼钒物料中的钼、钒,具有良好的选择性,在浸出过程中,钼、钒进入溶液,而其它元素Ag、Pb、Fe等则留在浸出渣中,得到了富集。并获得了浸出的最佳条件。

2)在溶液pH为8.5~9.0时用氯化铵沉淀钒,钒的沉淀率95%;用盐酸与氯化铵沉钼,终点pH控制在1.0~1.5,钼的沉淀率95%。

[1]陈达平.贵金属回收工艺学 [M].北京:中国金融出版社,1991.

[2]周令治.稀散金属冶金学 [M].北京:冶金工业出版社,1988.

[3]金兴华译.国外黄金参考 [M].北京:冶金工业出版社,1992.

[4]刘盛用,杨仲林,重有色冶炼[M].北京:冶金工业出版社,1990.

[5]刘军,金属再生[M].沈阳:东北大学出版社,1986.

[6]邵建华,陆腾甲.有色冶炼 [M].北京:冶金工业出版社,1990.

[7]彭钦华,李邵民,陈述一.铜萃取剂BK992在湿法冶金中的应用 [J].有色金属,2001,53(4):41~43.

[8]王开毅,成本诚,舒万银.溶剂萃取化学 [M].长沙:中南工业大学出版社,1991.

Research on Molybdenum and Vanadium Separation Process from High Lead-Molybdenum-Vanadium Material

LI Huai-ren,HE Xiao-cai,XU Qing-xin

(Kunming Metallurgy Research Institute,Kunming,Yunnan 650031,China)

Sodium carbonate and oxide material is used for soda roasting,and then the molybdenum and vanadium is water leached.During the leaching process,molybdenum and vanadium enter into the solution,while other elements such as Pb and Ag were kept in the leaching residue,which get the best leaching conditions.At the same time,the process of molybdenum and vanadium separation from their solution is studied too.Vanadium is precipitated with ammonium chloride,and molybdenum is precipitated with hydrochloric acid and ammonium chloride.Molybdenum precipitation rate is greater than 95%,and the precipitation rate of vanadium is greater than 92%.

molybdenum-vanadium material;soda roasting;molybdenum;vanadium;sodium carbonate

TF841

A

1006-0308(2011)05-0032-04

2011-08-02;

2011-08-25

李怀仁 (1955-),男,云南鲁甸人,高级工程师,主要从事冶金材料等方面的研究。